VWグループは、2019年に設立したVWグループコンポーネントが、ドイツ・ザルツギッターに最先端のバッテリーセル研究所を設立したことを発表した。これによりバッテリー技術の知識をさらに拡大し、独自のEV用バッテリーセルの開発と製造に向けて、次のステップを踏み出して行く。2025年以降、VWユニファイドセル(統合セル)はザルツギッターの生産ラインからロールオフされる予定である。将来的には、約250人の専門家が合計4つの研究所でセル開発、分析、およびテストの分野で研究を行う。グループは施設に約7000万ユーロを投資している。

VWグループのテクノロジー担当取締役会メンバーでありVWグループコンポーネントの取締役会議長のトーマス・シュマル氏は、以下のように述べた。

「新しい最先端の研究所により、バッテリーEVの心臓部であるバッテリーセルの開発、製造に関する専門知識をさらに拡大します。このザルツギッターサイトは、ドイツの自動車産業を従来のドライブシステムからe-モビリティに変革する方法を示しています。当社は最先端の研究者を惹きつけており、業界のパイオニアとして明日の雇用を創出します」

シュマル氏は、グループ内の全ブランドのバッテリーおよび充電技術のロードマップを担当している(技術ロードマップについては過去記事を参照されたい https://car.motor-fan.jp/tech/10018747)。このロードマップは2021年3月に導入されたものだが、バッテリーと充電の将来に関する技術は、7月に同グループが発表したNEW AUTO戦略(2030年に向けた中期戦略)の重要な要素であるとして再注目された。

ボリュームセグメント向けに開発中の新しいユニファイドセル(統合セル)は、2025年からザルツギッターのギガファクトリーの生産ラインをロールオフする。そして2030年までに、VWグループは240GWhの生産能力を持つパートナーと共に、ヨーロッパで6つのセル工場を運営する。将来的には、年間容量40GWhのセルをザルツギッターで生産する。新しいユニファイドセル(統合セル)は相乗効果を解き放ち、バッテリーコストを最大50%削減することが期待されている。

ドイツ・ニーダーザクセン州の首相であるシュテファン・ヴァイル氏は以下のように述べた。

「過去数十年に渡り、ザルツギッターのフォルクスワーゲン工場では何百万台もの車両にエンジンを搭載してきました。そして自動車の電化を見越して、現場では将来を見据えたバッテリーセルの生産に段階的に転換しています。自動車産業の心臓部であるエンジンは、将来、電気に打ち負かされるでしょう。そしてこの電気においては、ニーダーザクセン州は勝者なのです」

ザルツギッターのコンピテンスセンターは、グループ全体の材料テスト、リリーステスト、品質保証、それにEVバッテリーセルのシリーズ監視を担当している。ザルツギッターのセンターオブエクセレンス(CoE)で働く約500人の従業員のうち、約160人が現在セル開発に携わっている。それが2022年末までに、セル材料とフォーマットの研究、分析、開発のための約250人の専門家を含む、1000人を超える従業員に増強される予定である。

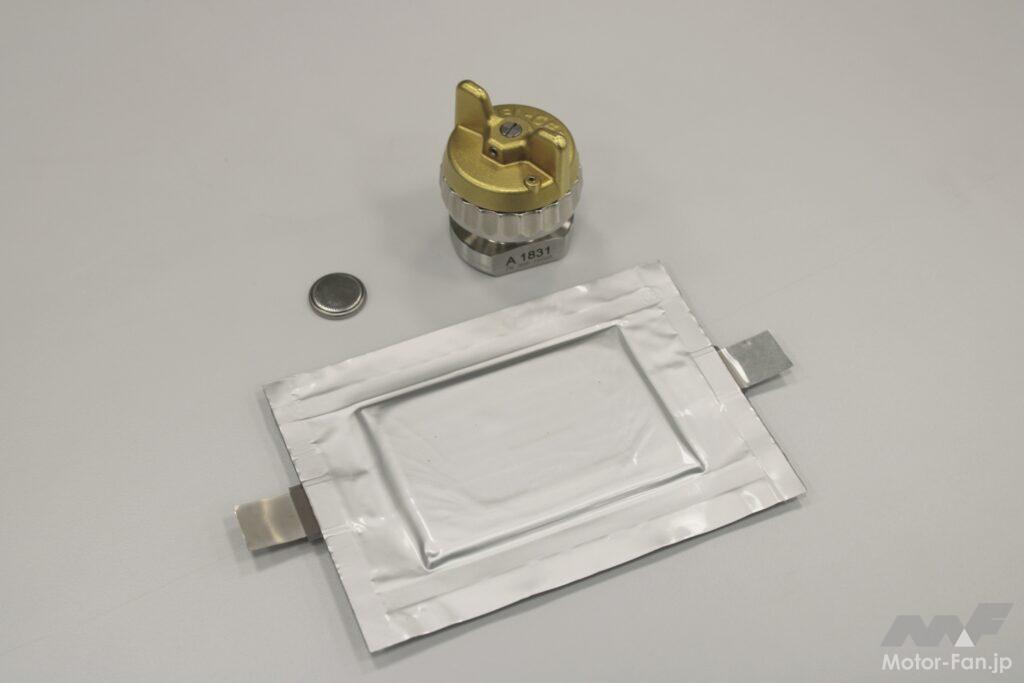

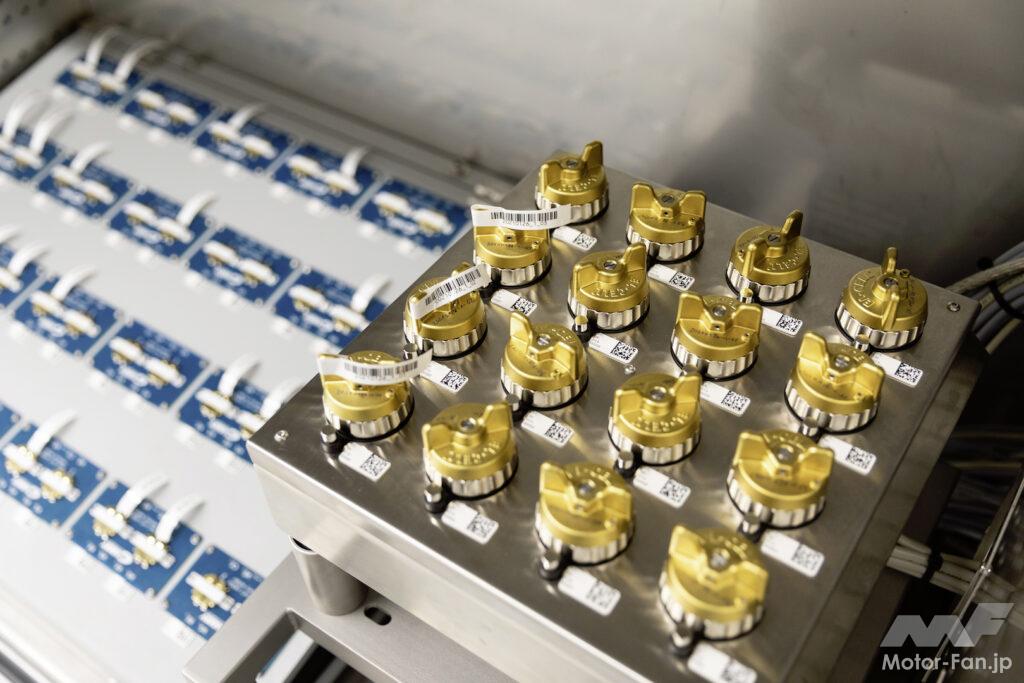

新しい研究所は、最大200の異なる分析方法を備えた広範なセル試験プログラムと、新しい製剤の開発が可能である。バッテリーセルおよびバッテリーシステムの責任者であるフランク・ブロム氏は以下のように述べた。

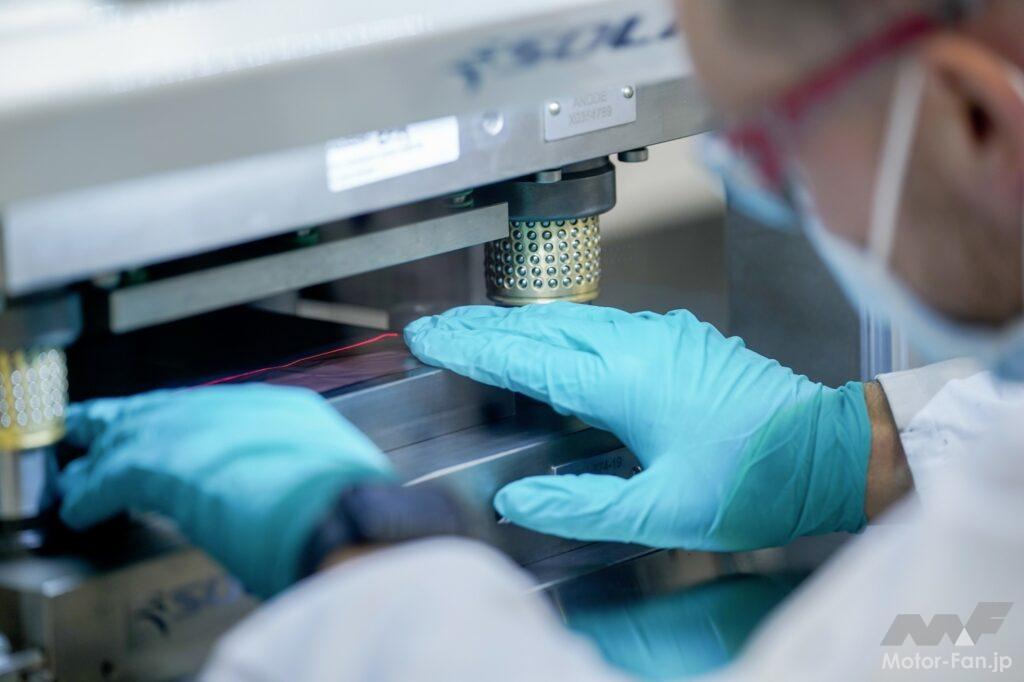

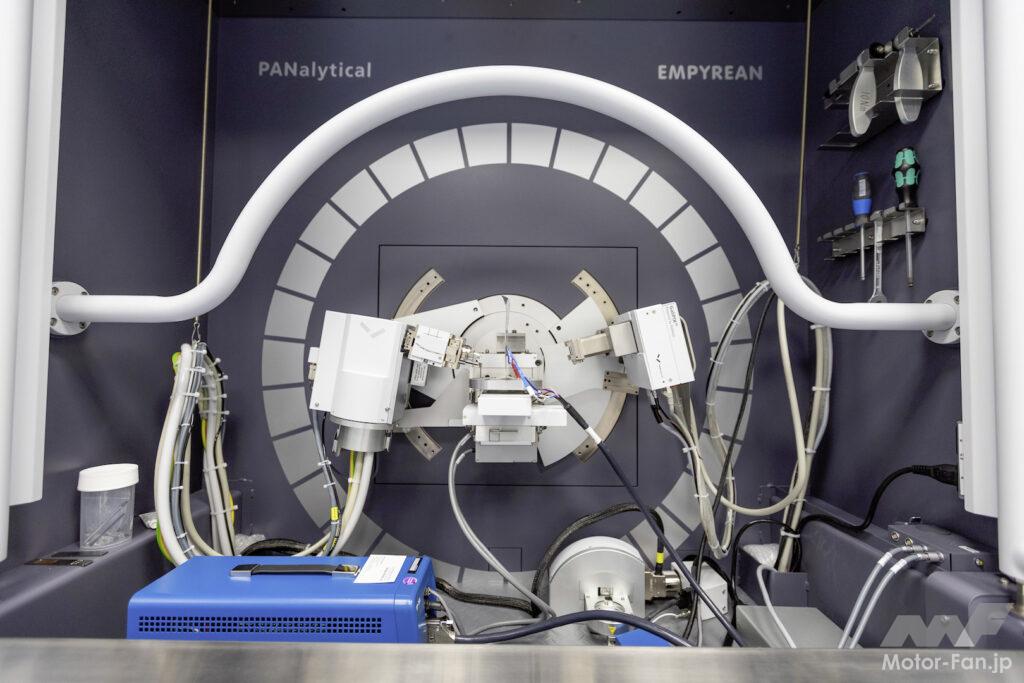

「ここでは、最先端のテクノロジーを使用しています。例えば、リチウムを検出するための世界でも数少ない走査型電子顕微鏡の1つがあります。その他の機器としては、急速充電および急速放電中の性能と経年劣化の兆候をテストするための、高度に自動化されたテストフィールドを有しています。このテストには、12分以内に5〜80%のバッテリー電力で充電できるセルが含まれています。生産データ、分析データ、テストデータのインテリジェントな接続のおかげで、開発プロセスは非常に効率的です」

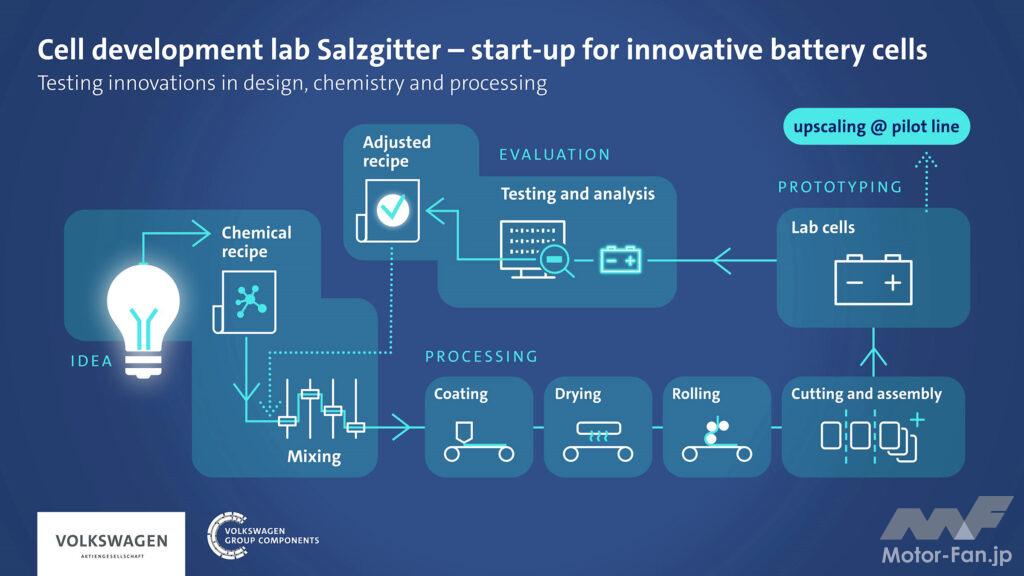

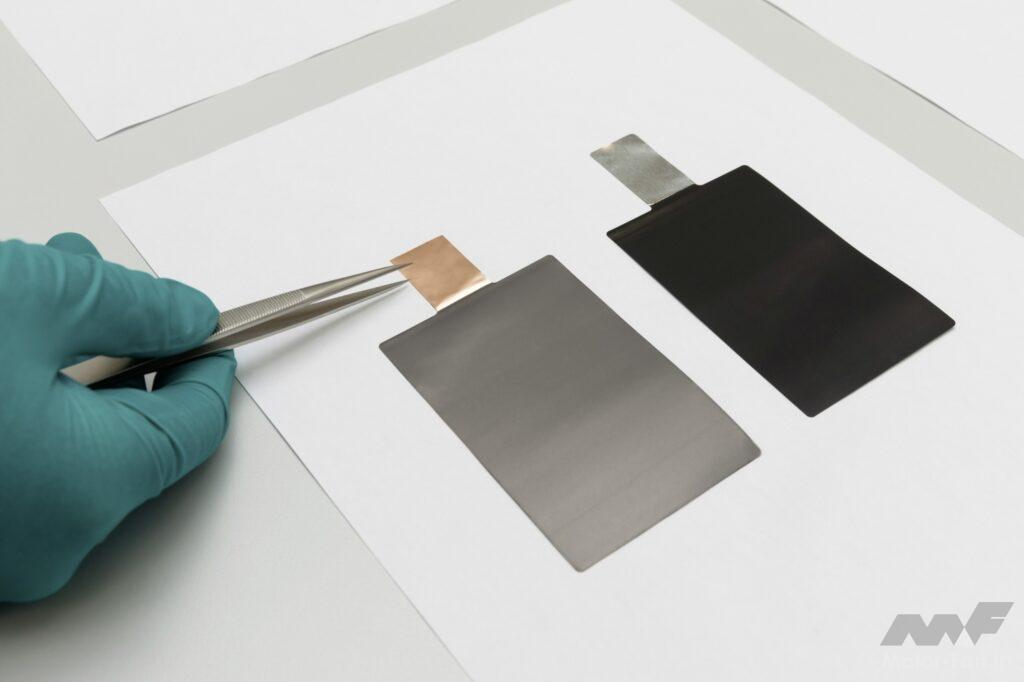

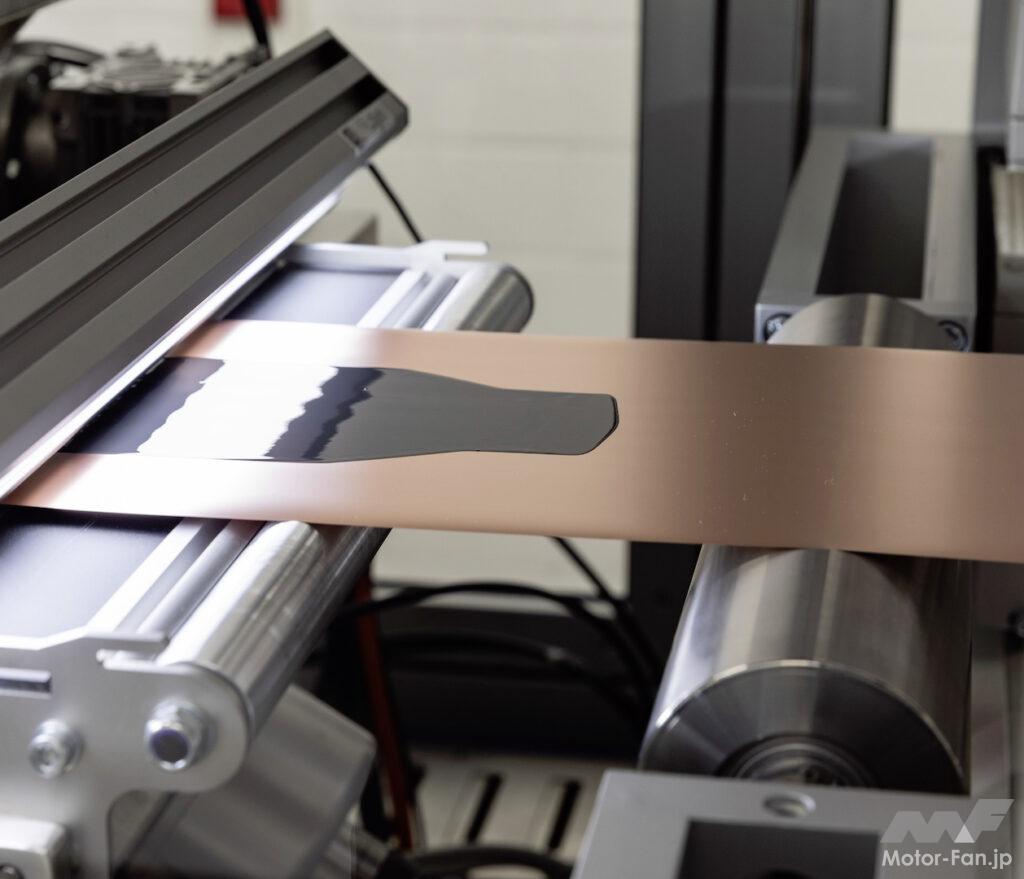

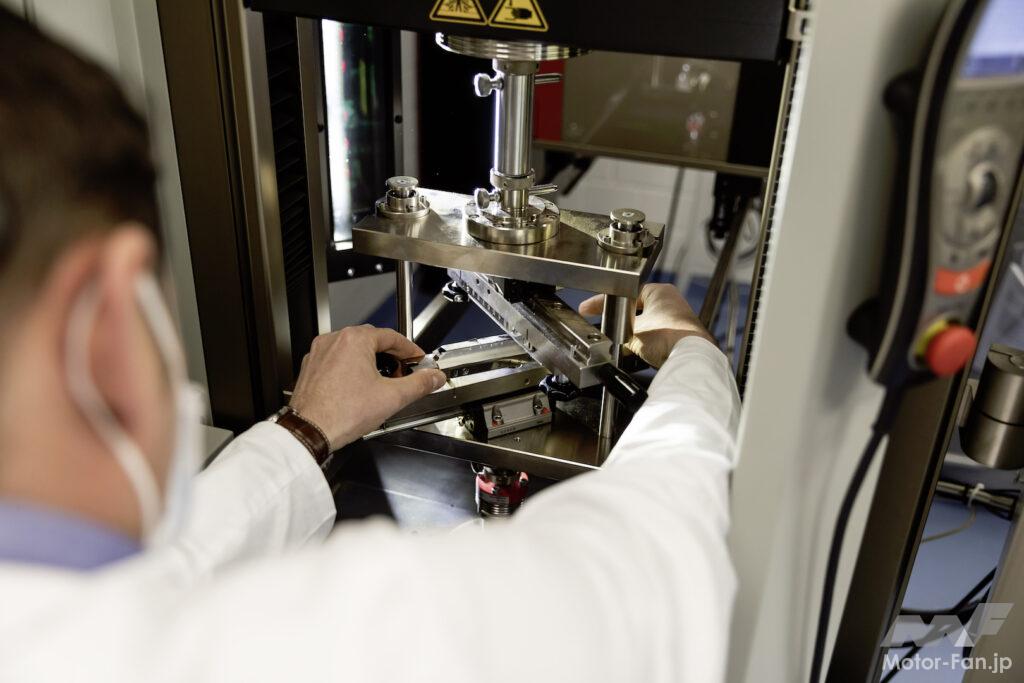

研究室は4つの領域に分かれている。セル開発研究室では、新材料の適合性が評価され、化学製剤、電極材料、およびプロセスが開発される。有望なイノベーションは、ここから隣のパイロットラインに直接送られ、小規模生産が行われる。分析ラボでは、研究者がセルのコンポーネントと原材料とを分解して、競合分析と品質保証を実験する。環境安全研究所では、セルは6つの特別なチャンバーで耐久性テストを受け、電気的、熱的、または機械的ストレスに晒される。新しい試験方法もここで研究される。電気試験分野では、すべてのフォーマットおよび電力クラスの実験室およびシリーズセルが電気的に測定され、性能がテストされる。

フランク・ブロム氏は続けた。

「VWグループにとって最も重要な将来のテクノロジーの1つは、ここで推進されています。CoEバッテリーセルで行われるすべてのことは、当グループが保有する全ブランドの将来の顧客に、可能な限り最大の航続距離、充電性能、持続可能性、それに安全性を備えたEVを提供するのに役立ちます」