Porsche Cayenne Electric

実走テストとデジタルテストの融合

ポルシェAGは、新型「カイエン エレクトリック」の開発において、実走テストとデジタルテストの融合をさらに進めている。この新型カイエン エレクトリックは2025年末に発表され、現行の内燃機関(ICE)搭載モデルとハイブリッドモデルと並売される予定だ。

「カイエン エレクトリックのプロジェクトは、車両全体のデジタルテストから、先行量産へと直接移行した初めてのプロジェクトとなりました」と、説明するのは研究開発担当取締役ミハエル・シュタイナー。

今回、個別に製造されたプロトタイプを使用する実走テストは、約120台のテスト車両が、デジタルテストに置き換えられた。時間の掛かるプロとイプの製造が必要なくなり、エンジニアたちはバーチャルプロトタイプをデジタルテストドライブへと送り出している。

シミュレーションとAI(人工知能)は車両テストに根本的な変化を与え、大幅な期間の短縮をもたらすことになった。デジタルテストには、ニュルブルクリンクから日常の走行域まで精密にデジタル化された走行ルート、ヴァイザッハのエンジニアが長年の実走行試験で培った経験、そしてリアルタイムシミュレーションを可能にした最新システムの演算能力という、3つの柱が存在する。

これらの3つの柱により、エンジニアたちは開発中のカイエン エレクトリックを、仮想的に可視化するだけでなく、直接バーチャル環境でテストすることが可能になった。各コンポーネントがまずデジタル形式で用意され、修正できる開発段階では、専門家たちは仮想現実(VR)を活用して次世代SUVの初期試験を実施した。こうしたデジタルテストの結果は、後に実際の物理コンポーネントを使ったテストで検証されている。

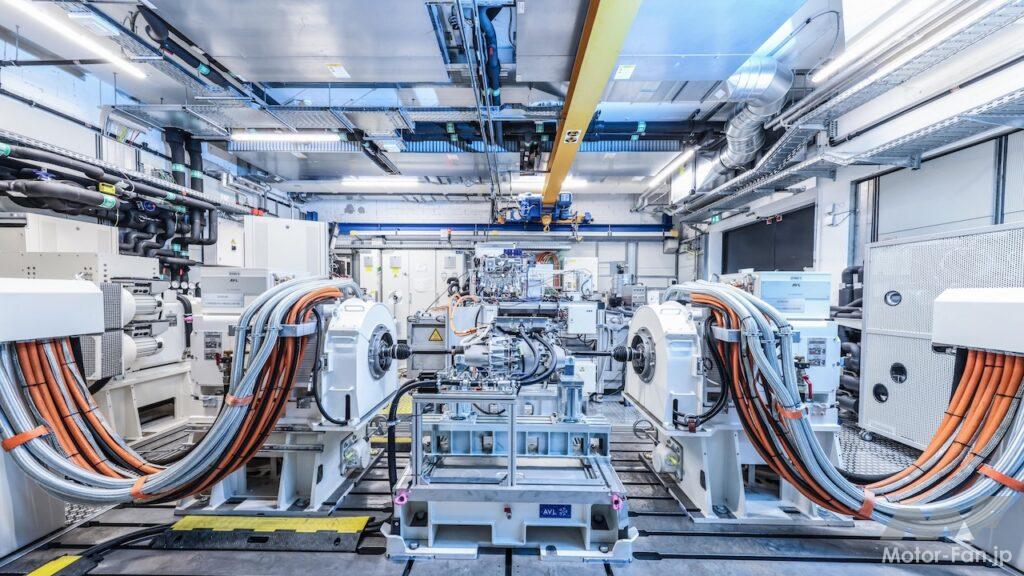

新開発の複合テストベンチを導入

カイエン エレクトリックの開発プログラムにおいては、まったく新しい複合テストベンチが導入された。これにより、駆動系、バッテリー、エネルギーマネジメント、充電システムを、現実に近い条件下でまとめて試験することが可能になったという。

複合テストベンチに据えられた4基の高出力モーターは、さまざまな路面状況、加速抵抗、回生や制動時に発生する力を正確に再現できるようプログラムできる。「この複合テストベンチは非常に高度で、異なるアスファルト路面やタイヤのスリップまで、環境条件も完全にシミュレーションできるのです」と、エンジニアのマーカス・ユーニゲは説明する。

「ポルシェのテストプログラムは、その要求水準が非常に高いのです。どんな条件下でも、ドライバーが求めた瞬間に車両が常に最大の出力を発揮しなければならないのです」とユーニゲは付け加えた。

そのひとつの例が、ニュルブルクリンク・ノルトシュライフェを限界走行する1ラップ。入力データはバーチャルプロトタイプから提供され、すべてのシミュレーションによるデータが、リアルタイムで複合テストベンチへと送られた。最高出力の発生はサーマル(熱)マネジメントに大きな負荷をかける。あらゆる状況でバッテリーを最適なコンディションに保つため、加熱・冷却システムは、これまで導入されたフル電動ポルシェよりも高い性能が与えられている。

人間に委ねられる最終調整

シミュレーションがどれほど正確であっても、最終調整は依然として人間が行う。「現実には、仕上げの微調整は人間にしかできないのです」と、ヴァイザッハのポルシェ開発センターで車両総合テストチームリーダーを務めるザッシャ・ニーゼンは語る。

市街地であれ、高速道路であれ、オフロードであれ、カイエン エレクトリックはあらゆる現実的な使用シナリオでテストされた。走行ダイナミクスとマネージメント戦略の完璧なバランスを実現する上で、テストドライバーの経験が持つ重要性は、特にサーキットで顕著に現れるという。

今回、特に重点が置かれたのは充電マネージメントだ。「停車前の走行状況に関わらず、カイエン エレクトリックは常に急速充電が対応可能な状態に保たれます」と、ユーニゲ。充電されたエネルギーを最大限活用するため、渋滞状況さえも、車両自体が考慮に入れる。

極限の気候条件下でのテストは特に困難を伴う。中東諸国や米国のデスバレーのような高温地域では、50℃に達する環境下で、空調システム、バッテリー、駆動システムの熱管理などに対し、厳しい負荷をかけた状態でテストが続けられた。

一方、気温がマイナス35℃に達する北欧では、テスト車両に対し、コールドスタート、空調制御、トラクション、ハンドリング、制動挙動、そして走行ダイナミクスに関連する試験が徹底的に行われている。この両極端な気候条件下において、カイエン エレクトリックは問題なく急速充電を可能にしなければならなかった。

従来から20%も短縮された開発期間

耐久試験は、一部のカスタマーが極限状況下でしか経験しないような、過酷な条件において車両寿命がシミュレーションされた。この耐久テストでは、数ヵ月という期間で15万km以上を走行。耐久テストには、都市交通、地方道路、高速道路での走行が含まれている。

衝突実験室、耐久走行、極限環境下でのテストに至るまで、デジタルテストと実走テストの組み合わせはあらゆる領域で、その価値を証明することになった。開発プロセスは、より精密かつ効率的な進化を果たした。従来の開発戦略と比較し、カイエン エレクトリックの開発期間は20%も短縮。同時に最先端のデジテルテストは資材消費量の削減により、資源効率にも優れているのである。