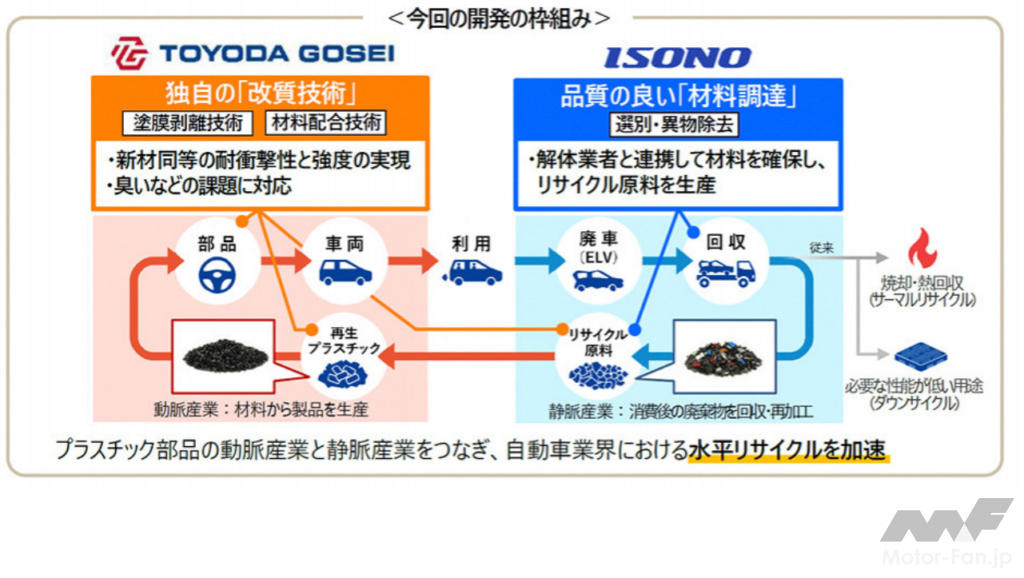

従来、自動車の廃プラスチックの再生は、不純物の混入などにより新材と同等の性能を得るのが難しいため、焼却して熱を回収(サーマルリサイクル)するか、必要な性能の低い用途に再利用(ダウンサイクル)することが一般的であった。今回、いその社と協業し「品質の良いリサイクル原料を確保」すると共に、「豊田合成の独自の材料改質技術を活用」することで、廃車から回収したプラスチック(ポリプロピレン)を50%含有しても新材と同等の性能を持つ再生プラを開発、自動車部品の品質基準で実用化された。この技術により、同じ部品に再利用する「水平リサイクル」が加速され、CO2削減に貢献※3する。

なお、廃車由来プラスチックを50%配合した再生プラを、耐衝撃性が必要な内装部品(グラブボックスなど)で実用化するのは世界初※4となる。

※1 欧州委員会による環境規制(ELV 指令)の強化方針では、2031年以降に発売される新車には再生プラスチックの使用が義務化される見込み。

※2 日本で生産され、欧州などで販売されているカムリ向けに2024年から量産中。

※3 開発した再生プラを部品生産に用いると最大で約4割のCO2削減につながる。(製品のサイズなどによる。産業技術総合研究所が開発しているIDEAを用いて算出)

※4 2025年4月末、豊田合成調べ

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)