GRヤリスとGRカローラ、LBXモリゾウRRが毎日100台でき上がる、スポーツカーづくりの最前線

GRファクトリーは、モリゾウ(豊田章男現会長)が試作段階から自ら車両に乗り込み、開発陣を率いて完成に導いたGRヤリスの生産開始に合わせ、トヨタ初となるスポーツカー専用工場として2020年に誕生した。

GRファクトリーが位置する元町工場(愛知県豊田市)は、クラウン、センチュリーセダン、ミライ、ノア、ヴォクシー、bZ4X、ソルテラ、レクサスLC、RZなど14車種を生産し、1日約550台をラインオフさせる。敷地面積は約160万平方m、東京ドーム約34個分の広さを誇る。約9500名の従業員が勤務し、組立工場はGRファクトリーのほか、第1組立工場(9車種)、レクサスLC専用ライン、センチュリー専用工房の4つに分かれる。さらにレストア工房も備え、高技能者育成と伝統技能継承といった取り組みにも力を入れている。

レーシングカー並みの高剛性ボディと高精度の足周りを作り出す

GRファクトリーではGRヤリス、GRカローラ、レクサスLBX MORIZO RRを生産しており、1日あたり約100台、月間約2000台を生産。GRカンパニーの掲げる「モータースポーツを中心としたクルマづくり」の理念に基づき、開発と生産を一体で推進している。

モータースポーツにおける車両開発は、「走行して壊す」「壊れた箇所を直す」「さらに走行する」という過程を繰り返し、耐久性と性能を高めていく。この考え方は従来の市販車開発、すなわち「壊れなければ合格」とする手法とは根本的に異なる。

従来は市販車をモータースポーツ仕様に改造する流れが一般的であったが、GRでは「勝つために開発したクルマを市販車に応用する」という逆のアプローチを採用。走行のたびに発生する不具合を直し、さらに改良を加えることを繰り返すことで、モータースポーツ起点の「もっといいクルマづくり」を実現してきた。

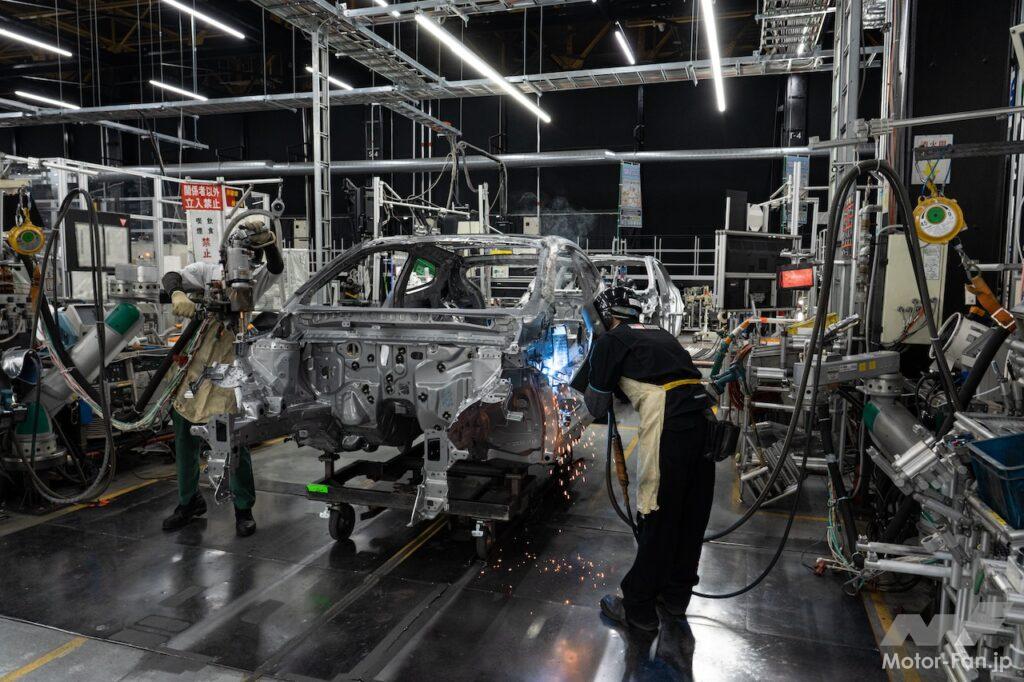

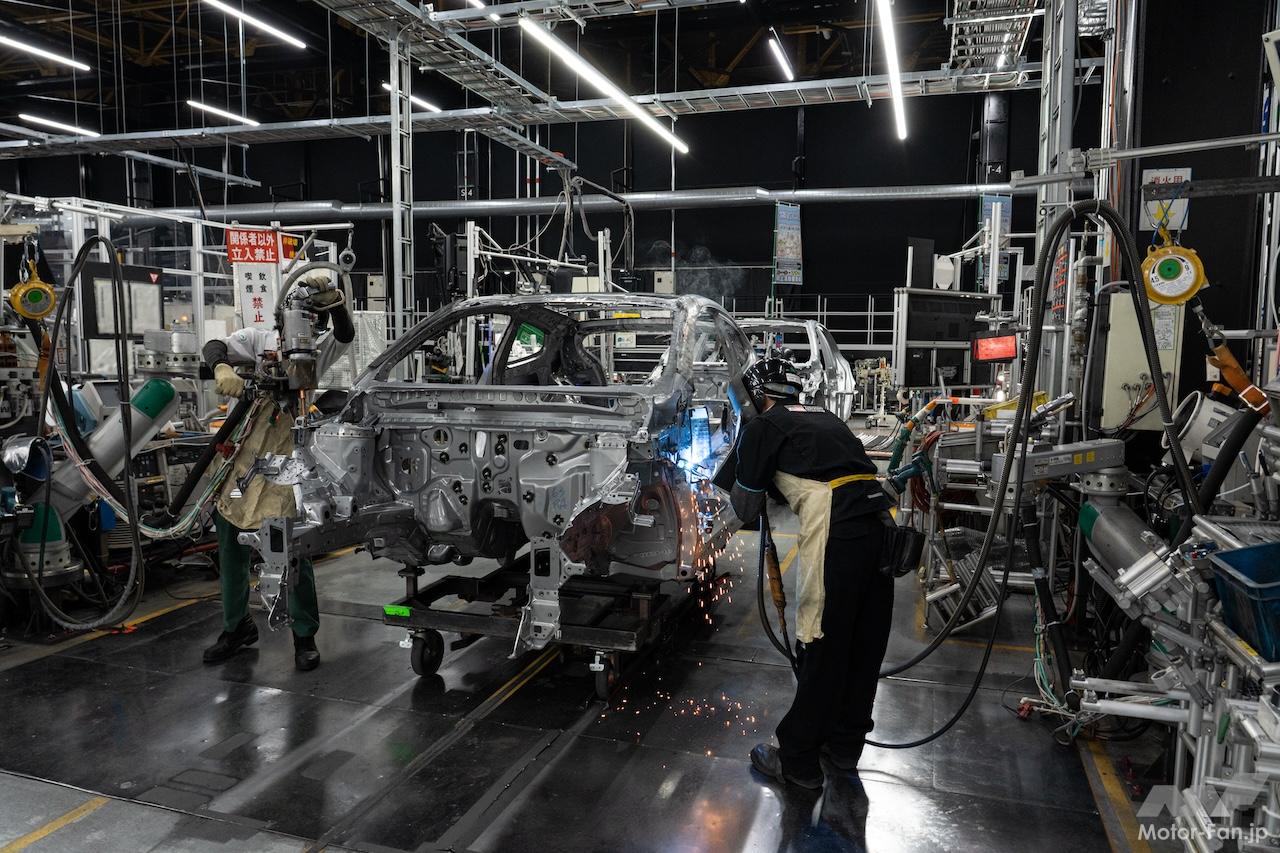

また、一般的に市販車からレーシングカーを製作する際には、ボディ補強のために内外装を剥がして追加溶接を施し、エンジン内部(ピストン、コンロッド等)を分解・組み直すといった大掛かりな作業が必要となる。さらにブレーキやサスペンションも複数セットからバランスの取れたものを選別して装着する。このような手間と工程を、GRファクトリーでは生産段階から組み込んでおり、レーシングカー並みの高剛性ボディと高精度の足周りを備えた車両を作り上げているのだ。

スポーツカーならではの変種変量、新技術にフレキシブルに対応

GRファクトリーの最大の特徴は、生産車種、生産量、生産技術の変動に即応するべく、「セル生産」と「AGV(自動搬送機)」を組み合わせた柔軟なライン構成にある。一般的な量産工場ではベルトコンベアや吊り下げ式の大型搬送機を使用するが、GRファクトリーではAGVを活用して車両を移動させるのだ。

これにより大型設備に依存することなく、容易にレイアウト変更が可能となり、常に最新の車両を、最新の技術で、必要な量だけ生産できる仕組みが整えられている。通常の工場より時間と手間はかかるものの、「高精度の生産」と「量産」にこだわった設計思想の下で、スポーツカー専用量産工場が完成したのである。

GRファクトリーでは4月18日からGRヤリスとGRカローラのオーナー向けに工場見学が始まっているが、そこで見ることができるのは「ボディ工程」「組立工程」「検査工程」の3つ。それぞれを簡単にご紹介しよう。

ボディ工程:構造用接着剤とスポット溶接の多用で高剛性ボディを実現

GRファクトリーでのボディ工程では、レーシングカー製作と変わらぬ手間を量産段階に持ち込んでいる。アンダーフロア溶接工程では、エンジン搭載部であるエンジンコンパートメント、座席が配置されるフロントフロア、さらにリヤフロアという3つのパネルを一枚に溶接している。溶接ロボットの脇には複数の溶接ガンが格納されており、これを交換することで一台のロボットが複数の部位の溶接を担う。

メインボディ仮付け工程では、アンダーフロアにサイドパネル、ルーフを組み付け、ロボットアームによって力強く押さえつけながらスポット溶接を行う。車種ごとに異なるサイドパネル押さえ具は、人間の腕を思わせるロボットアームに取り付けられ、次車種への切り替え時には交換される仕組みとなっている。

メインボディ仮付けの完了後、車両はメインボディ増し打ち工程へ進む。ここでは骨格剛性をさらに強化するため、追加の溶接作業が施される。

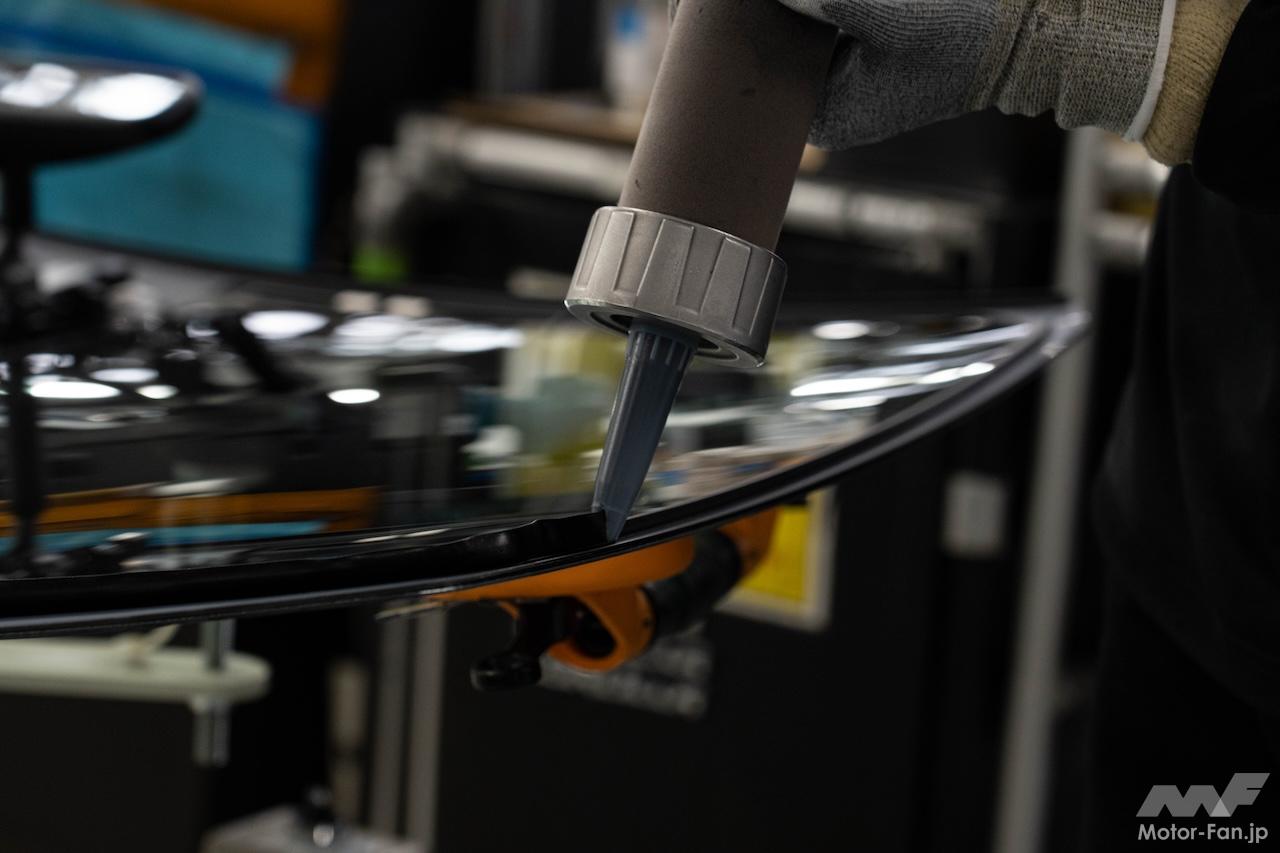

スポット溶接の打点数はノーマルヤリスの3700点に対してGRヤリスは約4500点、カローラスポーツの5300点に対しGRカローラは約5700点に達する。モータースポーツ車両開発で得た知見をもとに、結合強化が必要と判断された部位には打点数を増加させ、特にドア上部などでは集中的な補強がなされている。また、GRヤリスのボディには約35mと、通常モデルよりも約15m長く構造用接着剤が使用されているのも特徴だ。

増し打ちを終えると、ボディ精度検査セルへ進む。三次元測定ロボットにより、サスペンション取り付け部など重要箇所の寸法をコンマ数mm単位で計測。そのデータは解析システムに集約され、各パーツの製造誤差なども踏まえた上で設計通りになるよう、約1万通りの中から最適な組み合わせの部品が選択されることとなる。

測定後、ボディは床裏とアッパー部の溶接検査が行われる。タガネ検査では、鉄板継ぎ目に専用工具を差し込み、打音によって溶接の確実性を確認。超音波検査では、内部まで到達する波を利用して溶接品質を測定する。

さらにスポット溶接が困難な箇所に対しては、従業員による手作業のアーク溶接が施される。続いてドアおよびフードが取り付けられた後、外観検査をパスすればここでの工程は完了。ボディは隣接する建屋の塗装工程へと運ばれ、その後、組み立て・検査工程へと引き継がれる。