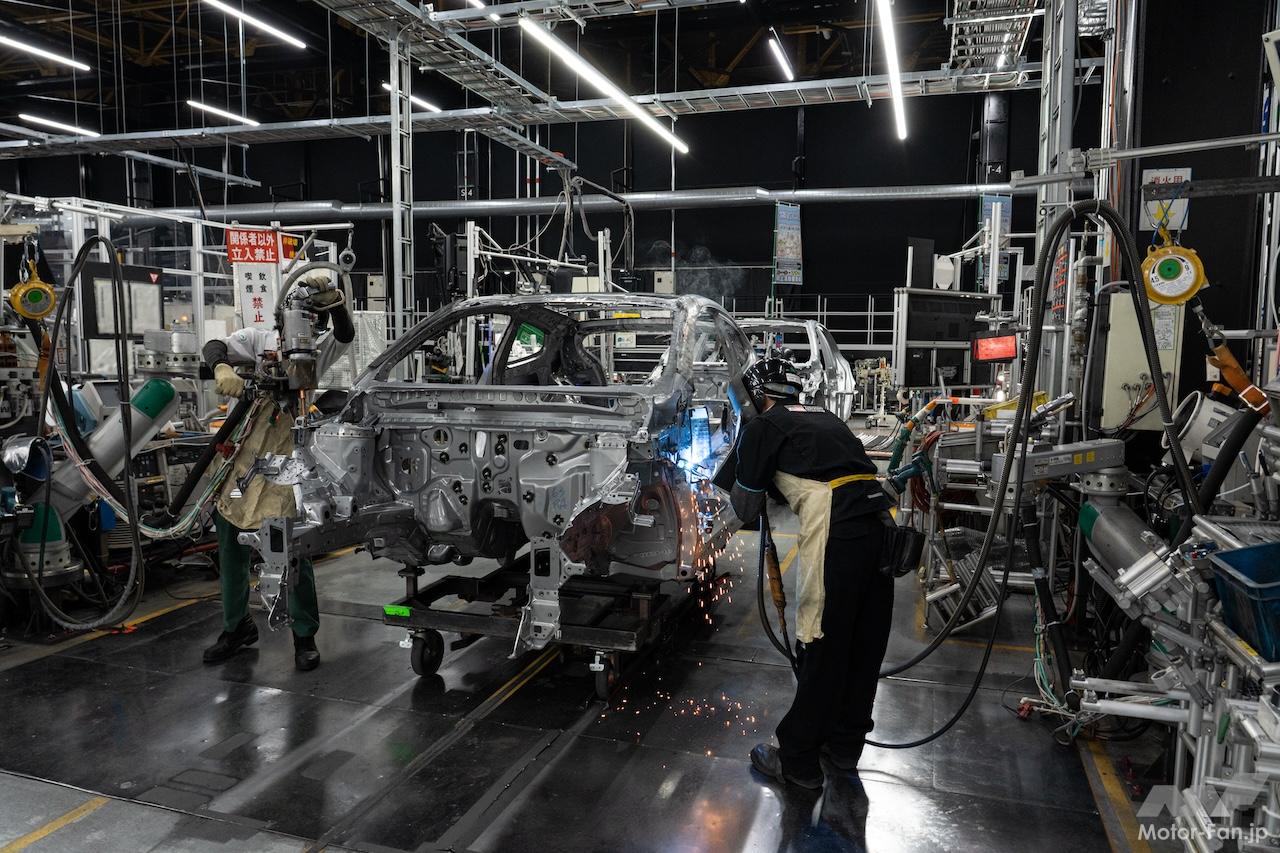

組立工程:1万通りの中から最適な組み合わせのボディと足周り部品を選択

GRファクトリーの組立工程は、内外装の組み付けを行う一本の直線ラインから構成されている。塗装を終えたボディはこのラインに投入され、内外装部品の装着が順次進められる。通常の工場では流れるベルトコンベアの中で作業が行われるが、精度向上のため、AGVで搬送された車体は停止したまま作業するのがGRファクトリーならではだ。

また、通常の工場では足周りの取り付け工程は中盤に行うことが多いが、GRファクトリーでは最後に実施する。これは他の部品が操縦性や駆動に関わる組み付け精度に影響を及ぼすのを避けるためである。内外装部品の組み付けにはタクトタイム9分25秒が設定されている一方、足周り搭載工程ではその約3倍の時間をかけ、精度優先の組み立てが行われている。

そしてGRファクトリー最大の特徴は、ボディ工程で得られた三次元測定データと組立工程での部品のマッチング技術にある。ボディのサスペンション取り付け穴の位置を三次元測定し、そのデータを基に、全数測定されたサスペンションメンバーやブレーキキャリパーなどの部品と最適な組み合わせを解析システムが自動選定するのだ。選ばれた部品は部品棚のランプによって示され、作業者は迷うことなく適合部品を取り出すことが可能となっている。

また、通常の工場では足周り部品を組み付ける際、ボディを搬送しながら下から作業するのが一般的だが、GRファクトリーでは止まった状態のボディを上から下ろして正確に搭載する方式を採用。選別・準備されたフロントおよびリヤのサスペンションは台車にセットされ、台車上の突起ピンとボディ側の取り付け穴をぴたりと嵌合することで、取り付け誤差を最小限に抑えているのだ。

検査工程:ラリー走行時を想定した状態でのアライメント調整を実施

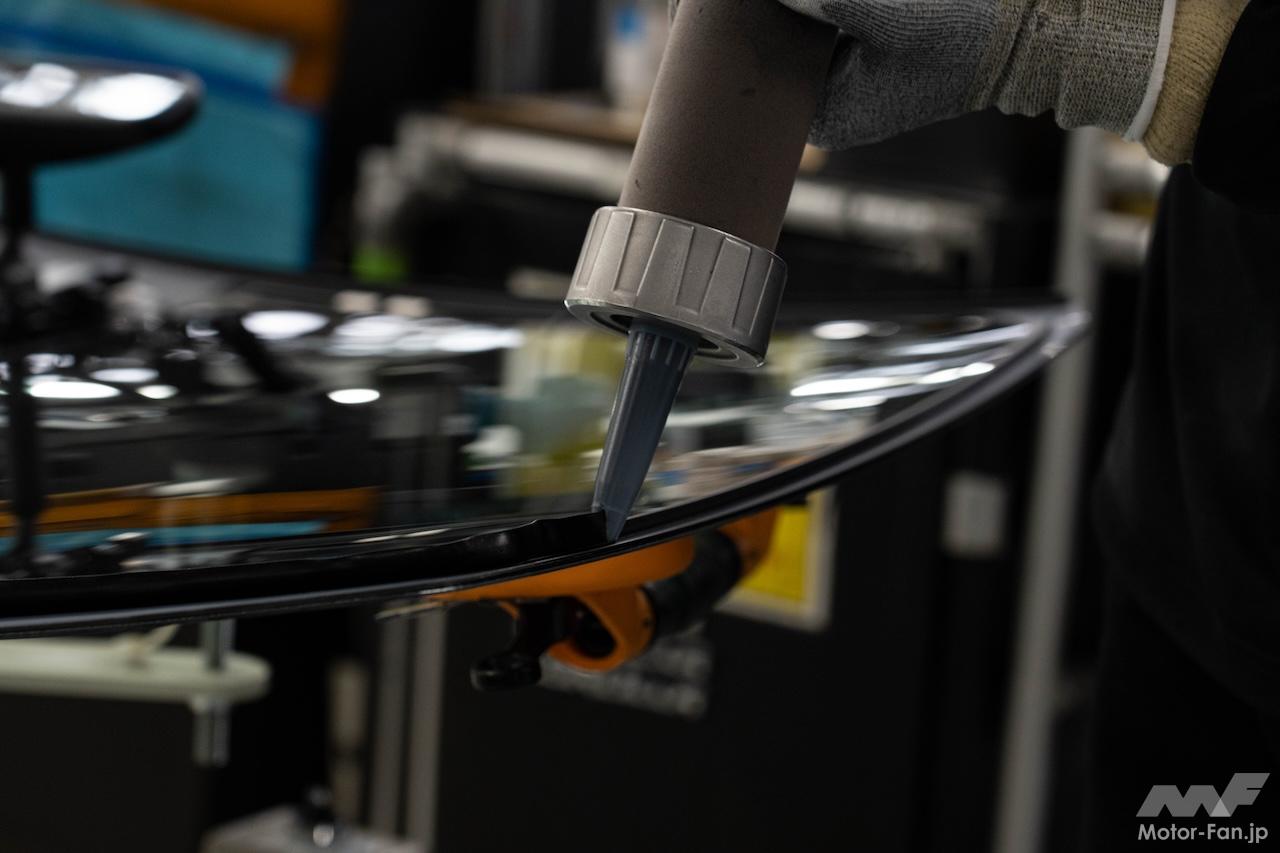

組立工程を終えた車両は検査工程に進む。ガソリン、エアコンガス、ブレーキオイル、エンジン冷却水が充填された後、外観検査、仕様チェック、塗装面確認、エンジンおよび室内の動作検査が実施される。

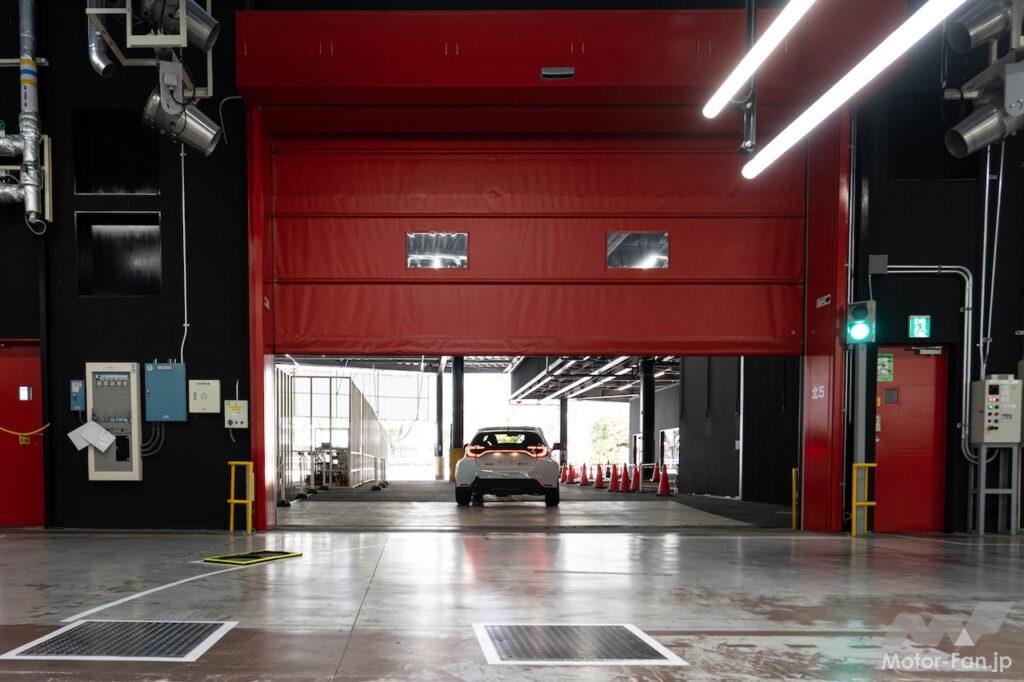

車両下の無人搬送機はここで外され、以降は従業員がエンジンを始動し、自走で検査工程へと進む。無人搬送機はAGVによって回収され、再利用のために元の場所へと戻される。

検査工程では、まず波状路を通過する。波状路とは5mにわたる凹凸路面であり、サスペンションブッシュ内に残る応力を取り除く役割を担う。これによって、以降に行われるアライメント測定の精度がさらに高まるというわけだ。

アライメント調整では、車両に運転席・助手席それぞれ75kg、トランクに25kgの重りを搭載し、ラリー走行を想定した上で検査を実施。ちなみにトランクの重りはガソリンタンク上に設置され、重心を正確に再現する。

調整作業は地下の検査室で行われ、ランナウト(タイヤ回転による芯出し)を三度繰り返し、「測定→リヤ調整」「再測定→フロント調整」「最後にもう一度測定(=確認)」を行う。測定中、モニターにはフロントとリヤそれぞれのアライメント状態が表示され、合うまで何度でも調整が行われる。通常の車両ではフロントとリヤを同時に調整して終了するのに比べると、GRファクトリーがいかに極限まで誤差を減らすことに腐心しているのかがわかるだろう。

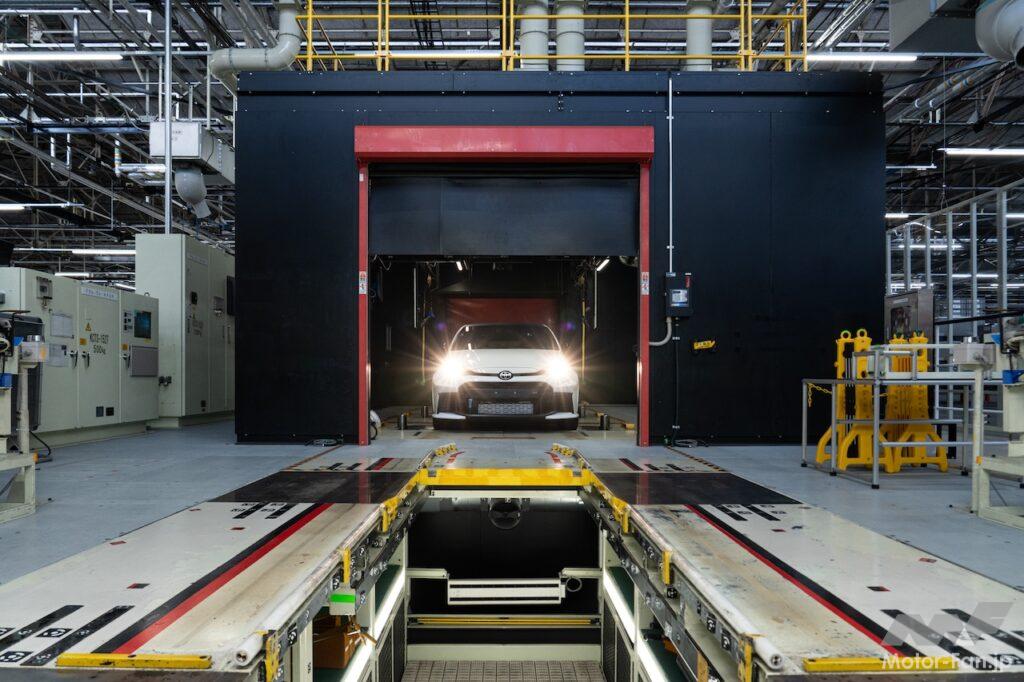

アライメント調整が完了すると、ヘッドランプ光軸調整を経て動力性能検査へと進む。ローラー台上で、最高速度140km/hまで加速させてギヤの追従性を確認した後、60km/hでスピードメーター補正を行い、さらにブレーキ制動力の測定へと移る。最後に10km/h未満でバック走行を行い、動力性能検査は完了する。

テストコース:16名のドライバーが全車両を1周3kmのコースで検査

検査工程を終えた完成車は、全車両がテストコースに持ち込まれて走行試験が行われる。担当するのは16名の熟練テストドライバー。検査員は技能の維持と感度低下防止のため、月に一度のテストを受講する必要がある。

3kmのテストコースを1.5周走行して行われる評価の項目は14に及ぶが、特に重点が置かれるのは、走行性能と車両挙動に関わる領域である。引き取られた車両は検査員自身の手でテストコースへと運ばれるが、この際にもステアリングフィールなどのフィーリング確認が行われ、車両の初期印象も細かくチェックされる。

試験は4速・車速100km/hでの定速走行から開始される。直進状態を維持したままギヤを変えずにアクセルを踏み増し、120km/h付近まで加速する。その際に挙動変化がないか、応答に不自然さがないかを厳しく確認する。このテストは、プロドライバーであり開発ドライバーでもある石浦宏明選手のアドバイスを参考にしたものだという。

続いて、リヤ挙動の確認に移る。ハンドルを左に10〜15度切った状態を保持したまま、微加速を行い、車体後部の追従性を評価する。ステアリングから伝わる手応え、応答性、収まり具合などが細かく検証される。

さらにギヤを5速、車速を100km/hに保ったまま、左右へのレーンチェンジを実施する。この際の横Gは0.5〜0.6Gを目安とし、リヤの追従性と安定性を確認する。まず左方向へ、次いで右方向へレーンチェンジを行い、それぞれ車両が横荷重に対してどのように反応するか、ロール挙動に違和感がないかを確かめる。

続いて、連続的な左右操舵を行い、小さなロールと大きなロールの両方でリヤの挙動と安定性をチェック。GRファクトリーのこだわりである、アライメント調整精度やアブソーバー選別組み付けの成果も合わせて確認される。左右方向への不要な変化、過剰な沈み込み、逆に浮き上がり傾向がないかも細かく評価対象となる。

その後、発進加速試験へと移行する。1速から5速まで順にギヤアップしながら120km/hまで加速する工程を通じて、ホット状態(走行熱が入った状態)における加速性能を検証する。

最後に、ブレーキ性能試験が実施される。ここでは0.7〜0.8G程度の減速度を目標とし、急ブレーキを踏み込む。ABS作動直前の最大制動領域で、車両の制動バランスと効き具合を測定する。

すべてのテスト走行を終えた後、検査員は走行結果を個別にカルテへと記録する。このカルテ情報は開発部門および生産部門へとフィードバックされ、さらなる改良や品質管理に役立てられる。

GRヤリス/GRカローラのオーナー向け見学会を実施中

モリゾウは、2020年8月に行われたGRヤリスのラインオフ式で次のようなコメントを残した。「GAZOOという名はトヨタ変革を意味するグループだと認識してください。そしてクルマづくりも変わり、工場づくりそしてモノづくりの分野まで変革をしていきます」

ラインオフ式ではモリゾウによる「だるま」への片目入れが行われた。そのだるまは現在もGRファクトリー内に飾られているが、もう一方の目はあえて空けたままとしている。これも「いいクルマづくりに終わりはない」という信念を象徴するものだ。

前述のとおり、GRファクトリーは4月18日より、GRヤリスとGRカローラのオーナー向けに工場見学を開始している。MyTOYOTA(WEB)、MyTOYOTA+(アプリ)にて、該当するアカウントへ案内が配信されているので、該当オーナーの方はぜひ、トヨタ変革の最前線をその目で確かめてみてはいかがだろうか。