なぜトヨタと千代田化工が組むのか?

このプレゼンテーションには、2月5日の大規模水電解装置開発に関する協業の基本合意書調印式にも出席した、トヨタ自動車水素ファクトリーの濱村芳彦チーフプロジェクトリーダーと、千代田化工建設常務執行役員の松岡憲正フロンティアビジネス本部長が登壇。

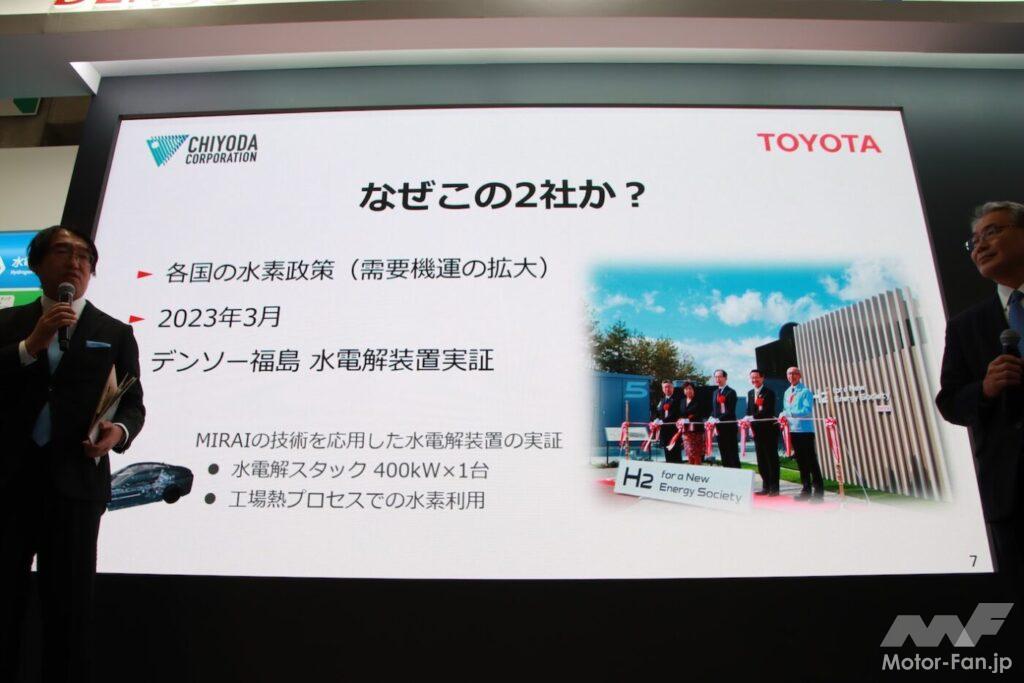

ふたりは両社が理事会員である水素バリューチェーン推進協議会(JH2A)の場でかねてより交流があり、2023年3月より開始されたデンソー福島での水電解装置共同実証においても協力関係にあったという。

また、同年6月に政府が発表した改訂版「水素基本戦略」において、2030年までに国内外において日本関連企業(部素材メーカーを含む)の水電解装置の導入目標を15GW程度」と新たに設定されたことで、「ひょっとしたら一緒にやると何かできるかもしれないと、どちらからともなく話をした」(トヨタ・濱村氏)ことが契機となり、今回の合意に至ったようだ。

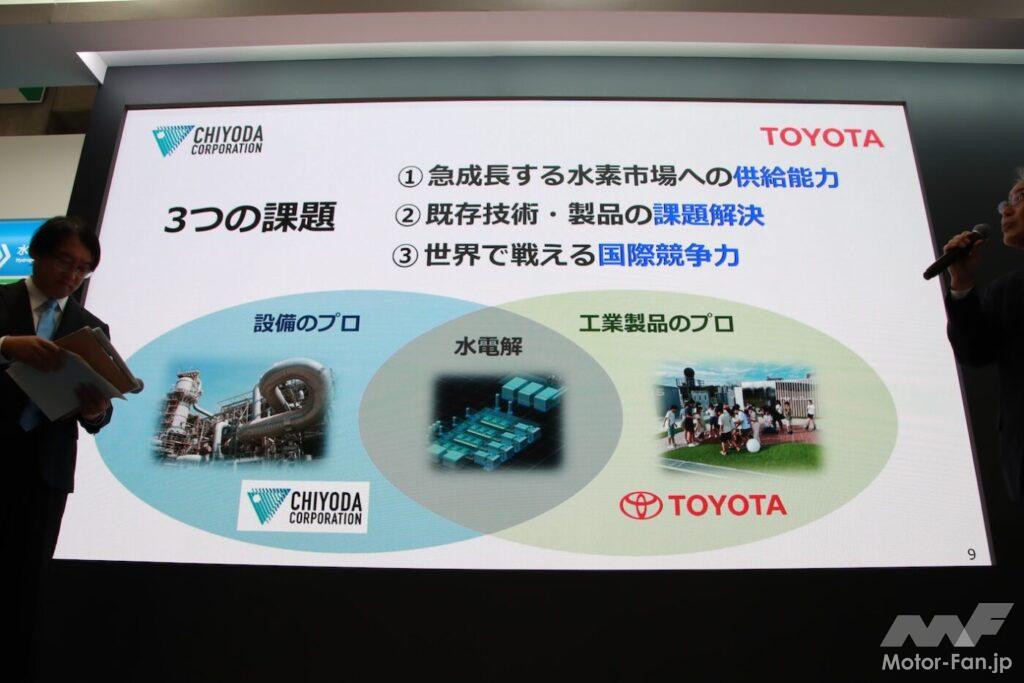

そんな両社が議論を深める中で浮かび上がった課題は以下の3つ。

1.急成長する水素市場への供給能力

2.既存技術・製品の課題解決

3.世界で戦える国際競争力

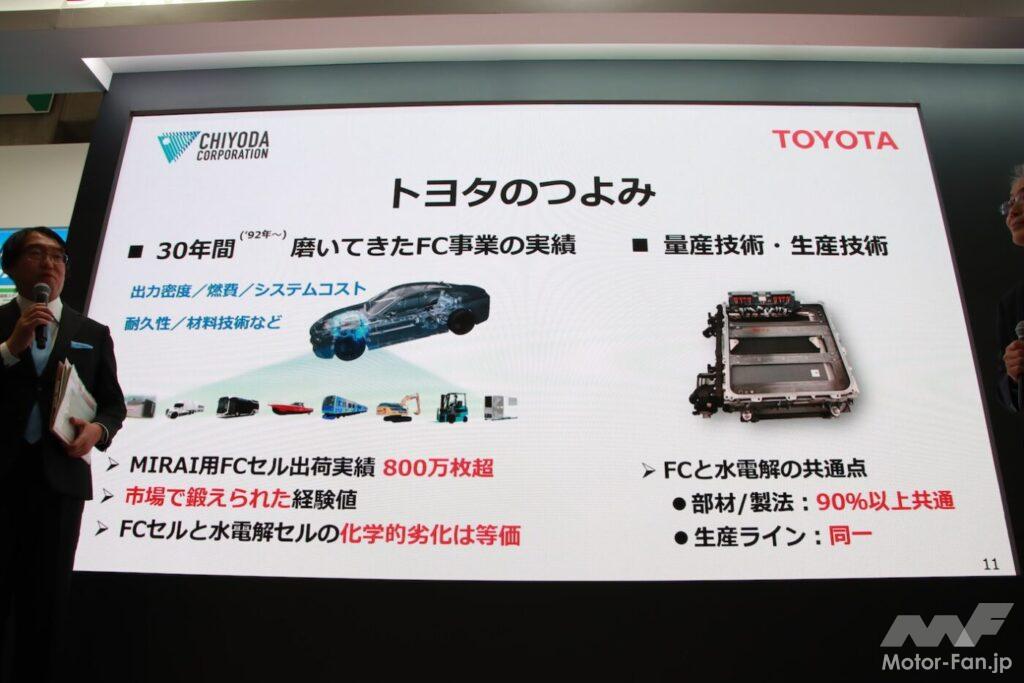

この3つに対し、工業製品のプロであるトヨタの強みは、「高品質で高性能なものをたくさん作って安く皆様にお届けする、これに尽きる。MIRAIを発売して9年経ち、現在2万台以上が世界で走っているが、その生産の約9割以上を同じプロセスで水電解装置を作ることができる。また水電解装置は水素と酸素から水と電気を作る燃料電池のプロセスと逆の反応を利用しているので科学反応は極めて似ているので、市場の2万台以上の莫大なデータをフィードバックできる」(トヨタ・濱村氏)こと。

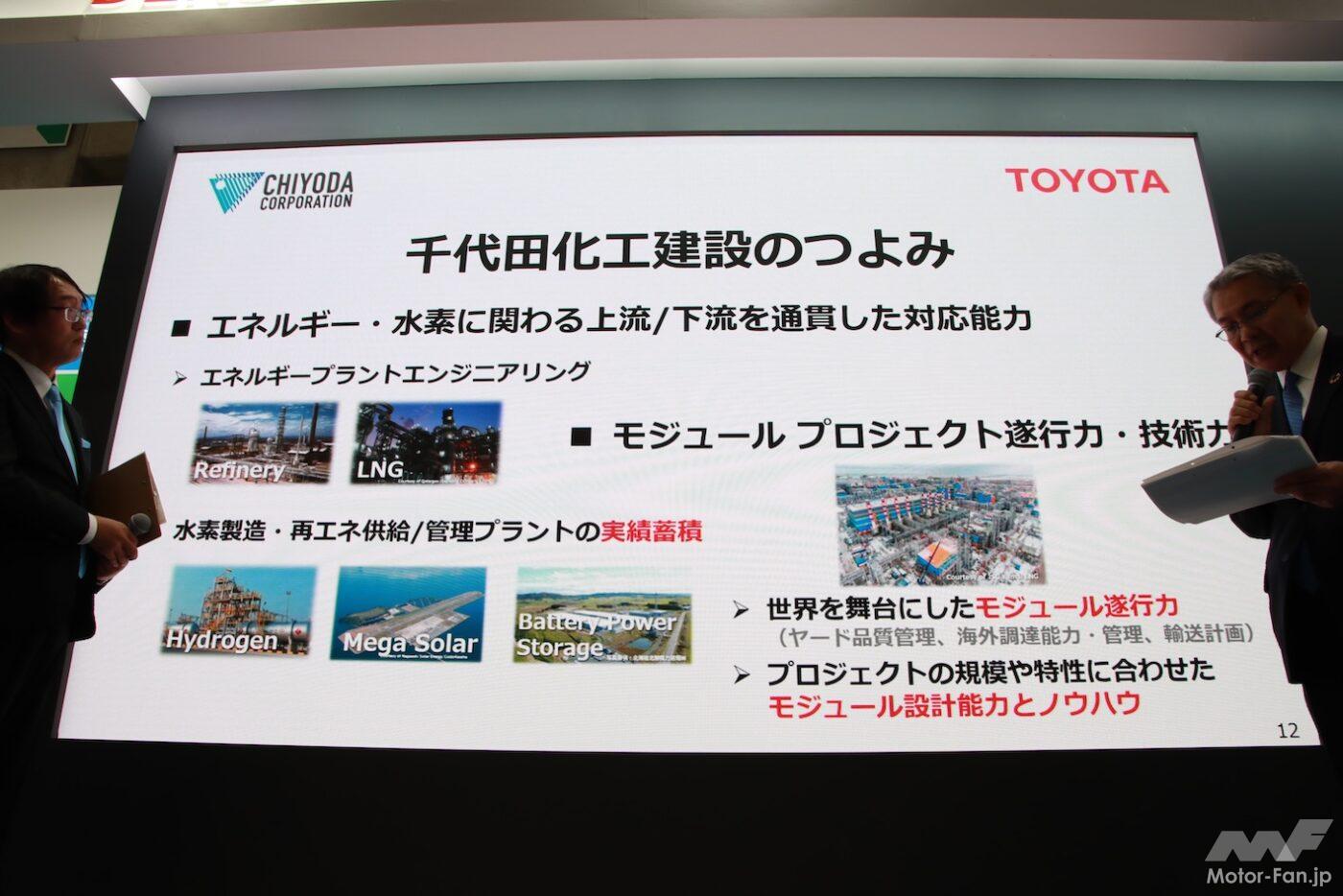

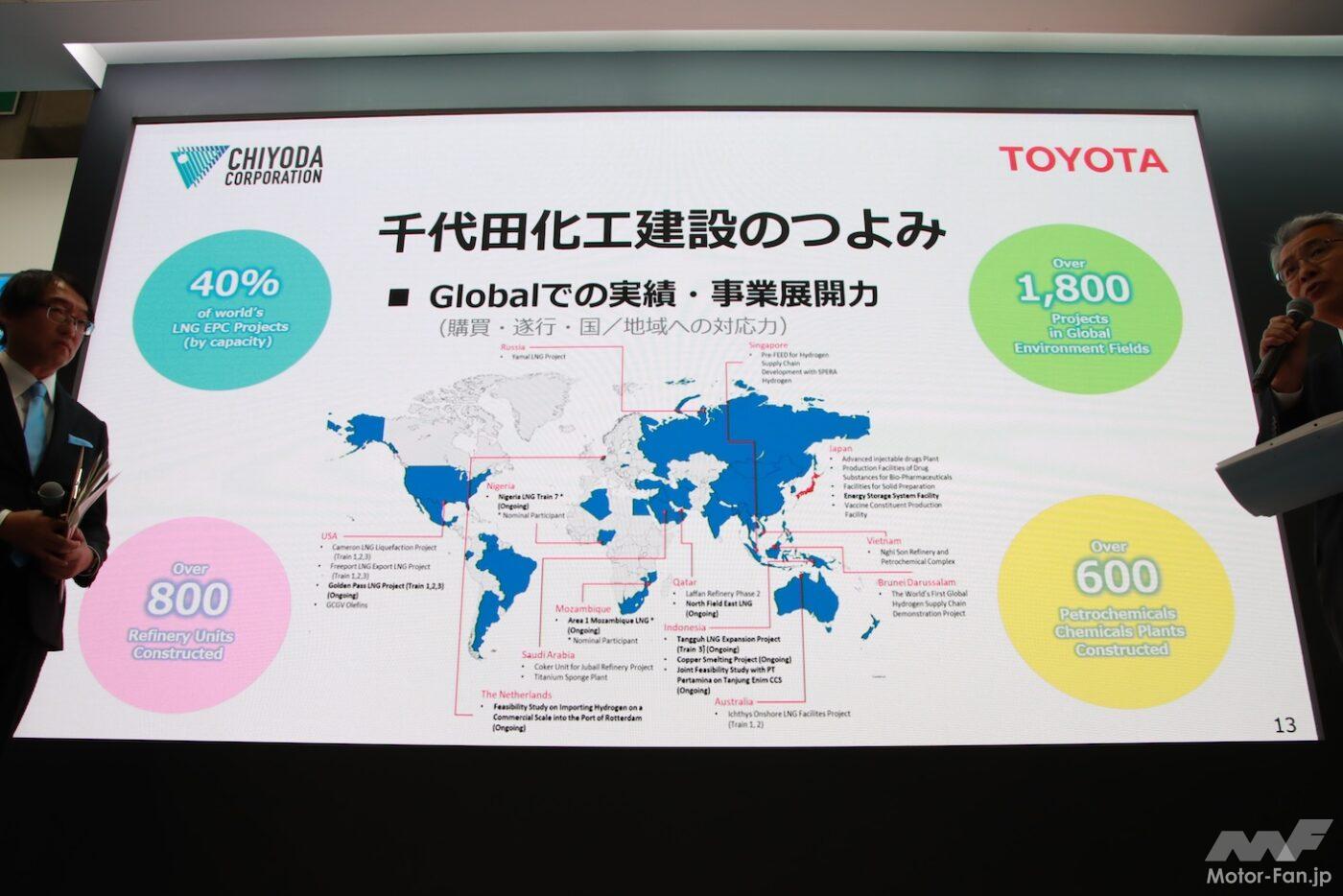

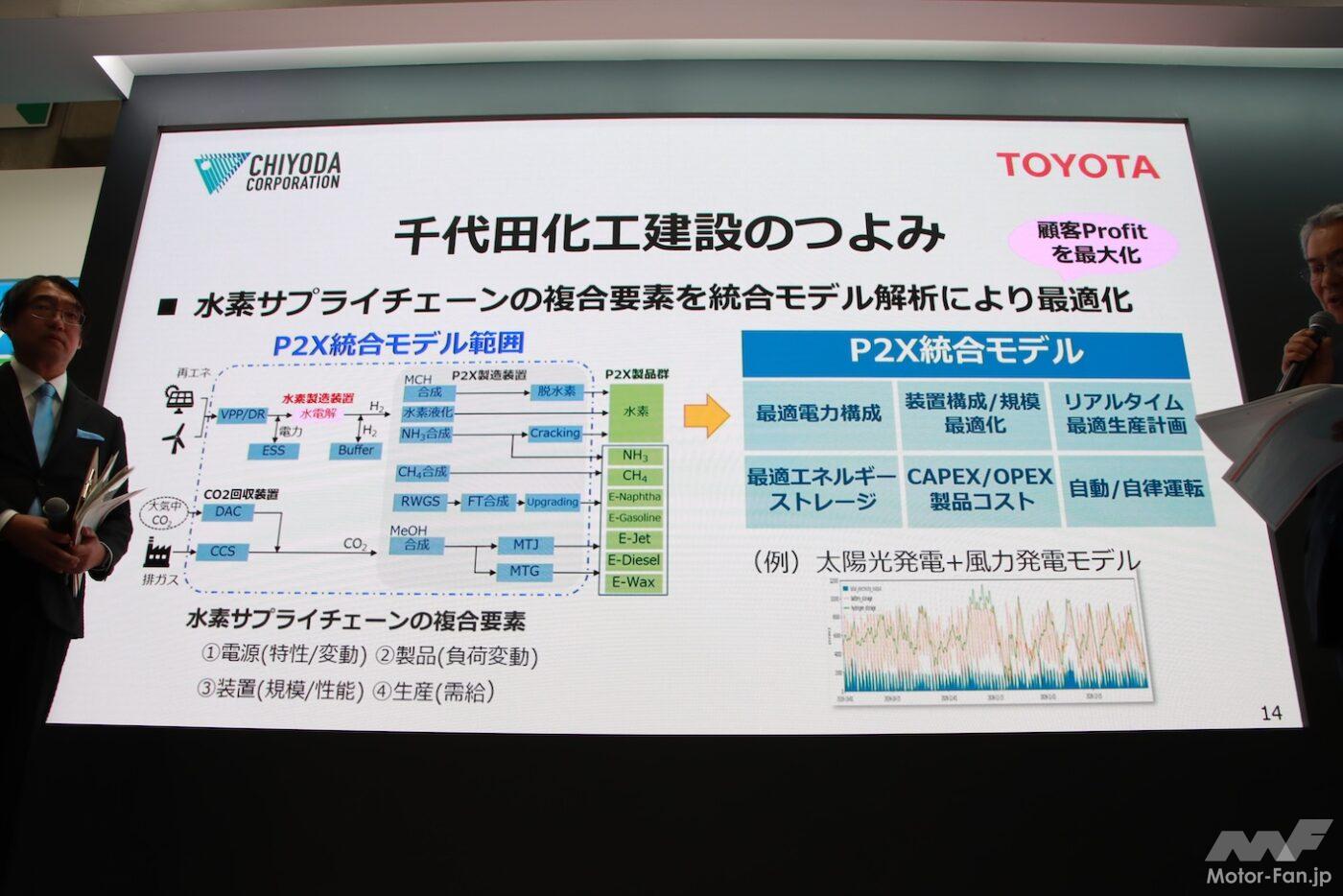

そして設備のプロである千代田化工の強みは、「世界に先駆けて水素サプライチェーンの実証を手掛けており、グリーン水素の製造に必要な再生可能エネルギーの関連の設備、それらと組み合わせることで水素製造効率の向上が期待される蓄電システム、他のプラント同様に求められる設備のモジュール化による工期短縮・コスト低減・品質管理に関する知見を持っている。また当社が経験したグローバルでの建設地は水電解装置のニーズがある国・地域とも多くリンクしているため、現地の法規制や商流、現地体制の構築でも我々の知見が活かせる。さらに、水電解装置単体ではなく水素サプライチェーン全体の最適化と稼働後の問題解決が必要だが、複合的要素を持つP2X(Power to X)統合モデル解析によってそれが可能である」(千代田化工・松岡氏)ことが挙げられる。

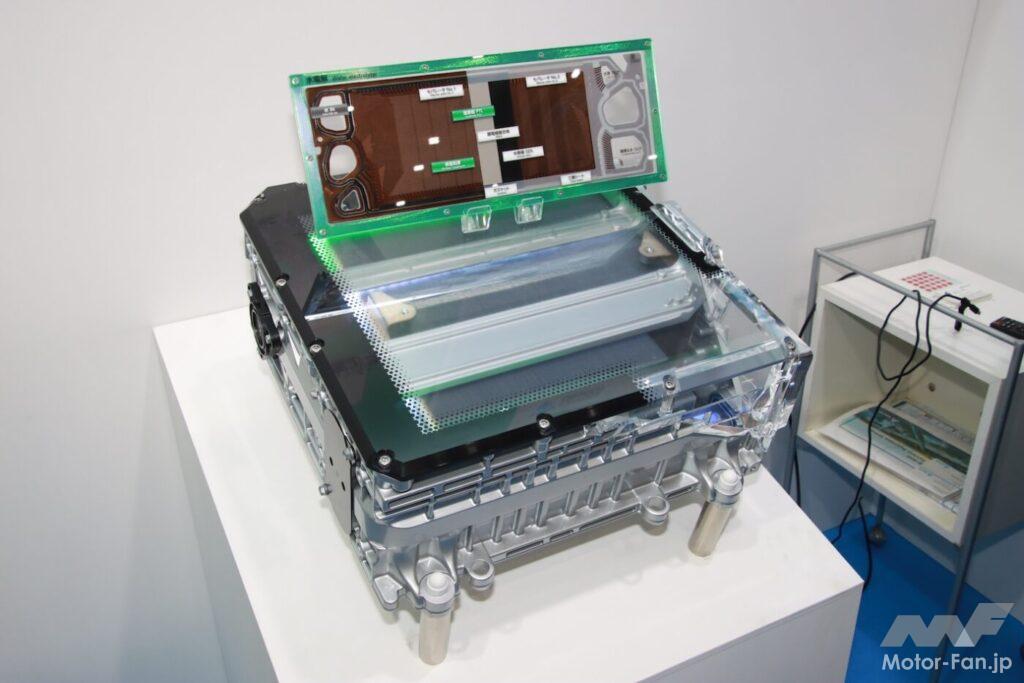

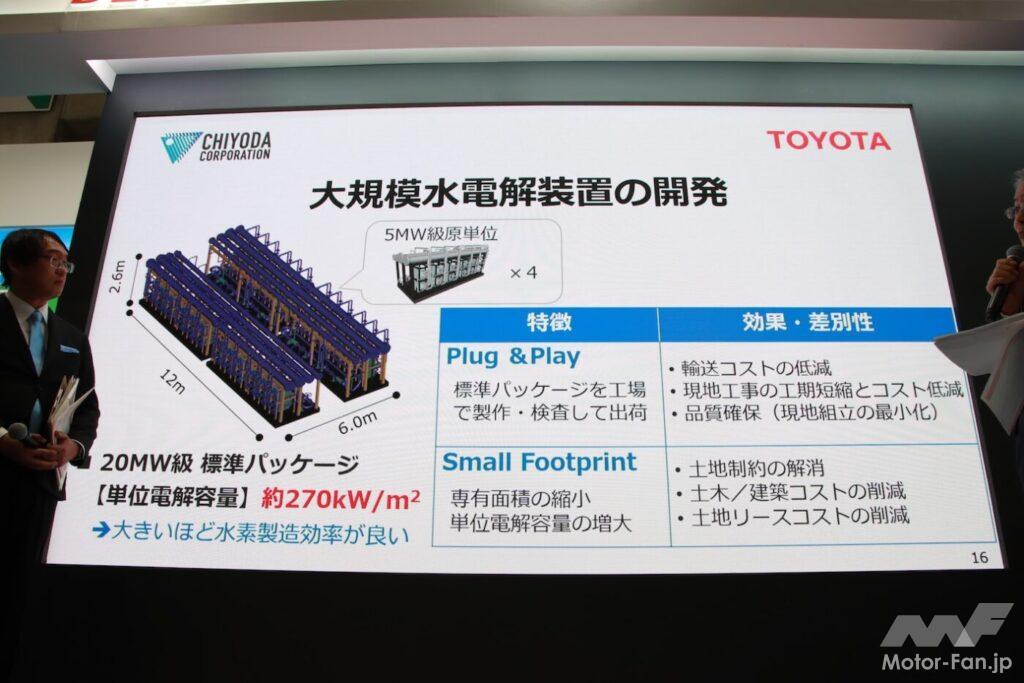

そんな両社の強みを合わせて開発中の水電解装置は、競争力のある訴求点を持たせるべく、世界最小レベルのフットプリント(設置面積)を目標とし、輸送面も考慮した、2.6×6mの20フィートコンテナサイズに装置を高集積化することで原単位を5MW級・水素製造能力約100kg/hとしたもの。これを4つ組み合わせた20MW級を標準パッケージとして設定する。

この標準パッケージは工場で製作・検査・出荷されるため、輸送コストが下がるうえ設置される現場での組立作業もほとんどなく、工期短縮とコスト低減が図れ、工場出荷時の高い品質を確保できる。また専有面積も小さいため、水素の製造効率を表す単位電解容量は270kW/㎡と高く、競合他社と比較しても約1.7倍に相当するため、「複数のお客様と商談しているが、これら特徴を含めて高い評価を得ている」(千代田化工・松岡氏)。

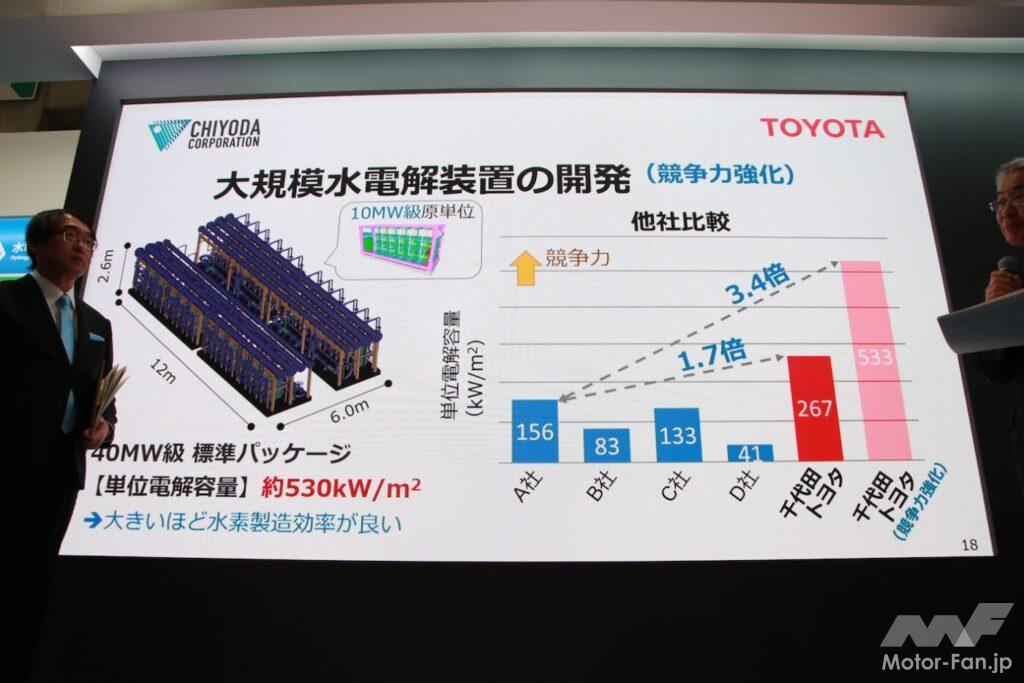

しかし、「『僕たちこんなもんじゃないですよね』と、松岡さんとは常々お話をさせていただいている」とトヨタ・濱村氏。それに対し千代田化工・松岡氏は「競争力強化のため集積度アップを引き続き図っており、メンテナンス性が犠牲にならないよう工夫を凝らしながら、原単位10MW級の装置を実現できる見込みを立てている」と応じた。その際はそれを4つ組み合わせた40MW級を標準パッケージとし、単位電解容量は約530kW/m2に達するという。

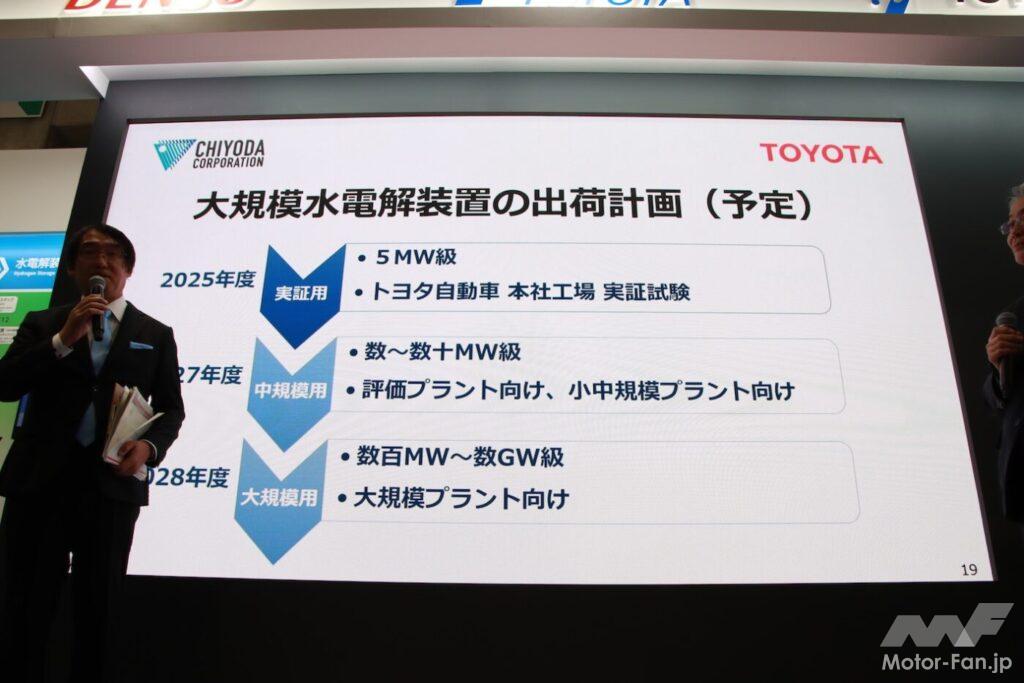

今後の導入計画としては、2025年度に5MW級の水電解装置をトヨタ本社工場に設置して実証試験を実施。だが2月5日の発表以降「50MW、100MW、1GWが欲しいと様々なお問い合わせをいただいている」(トヨタ・濱村氏)ため、「サイズをスケーラブルにできる千代田さんの最大の特徴を活かし、実証実験後は世の中にご提供させていただく」(同)計画としている。

MIRAIで培われたトヨタの水素を「つかう」技術が「つくる/はこぶ/ためる」技術へと広がりつつある中、千代田化工との協業では水素を「つくる」技術が大きく発展しようとしている。その一端を「H2&FC EXPO春」のトヨタブースでは垣間見られるので、ぜひチェックしてほしい。