目次

国内初導入した6000トン級の大型鋳造機

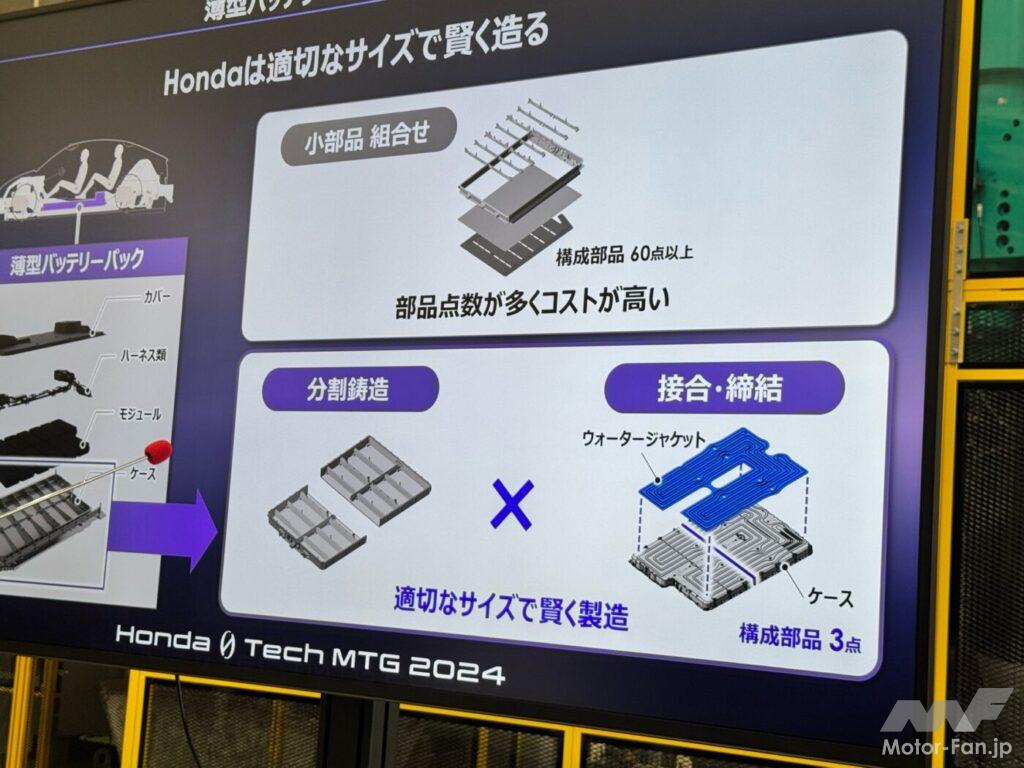

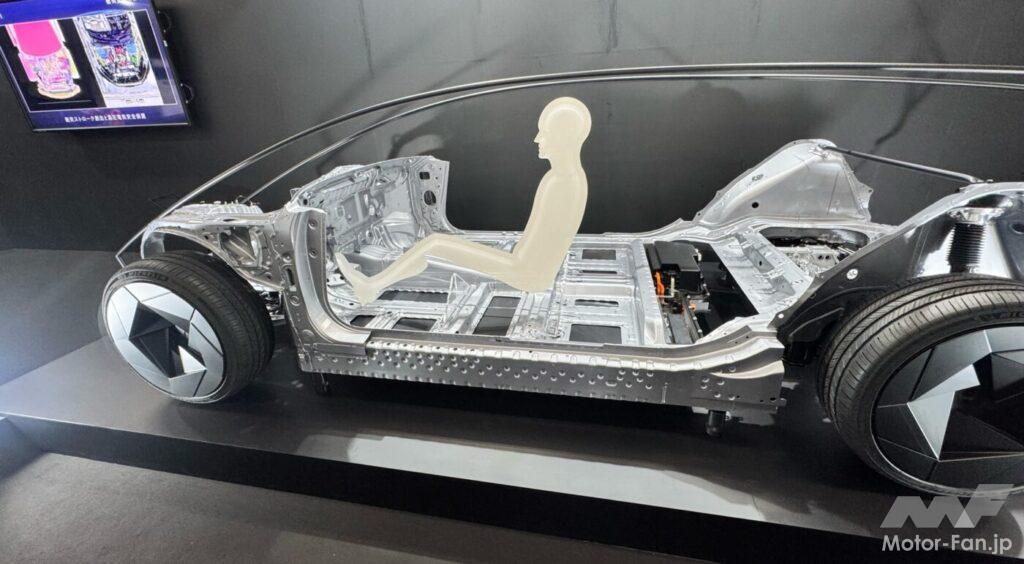

Honda 0シリーズは低全高を実現するため、薄型バッテリーケースを採用している。この薄型バッテリーケースを実現する技術として、メガキャスト(高圧高精度鋳造)と3D摩擦撹拌接合(FSW)を採用した。バッテリーケースはフロント側とリヤ側で分割して鋳造し、FSWで一体化する。さらに、従来は別部品として組み込んでいたウォータージャケット(冷却通路)をFSWで接合。これにより、従来は60点以上あった部品を5部品に削減。一般的なEVとの比較(ホンダ調べ)により約8mm、約6%の薄型化を実現した。

ホンダの自動車製品開発の中心拠点は栃木県にある四輪/BEV開発センターで、社内では栃木東地区(通称TE)と呼んでいる。その西側に栃木西地区(通称TW)と呼ぶ生産技術開発の中心拠点である四輪生産本部がある。その栃木西地区の一角に、生産技術の開発検証エリアがあり、6000トン級のメガキャストマシンが設置されている。ここで技術の検証を繰り返した後、量産品の生産を行なうアメリカ・オハイオ州のアンナ・エンジン工場に6基導入する段取りだ。

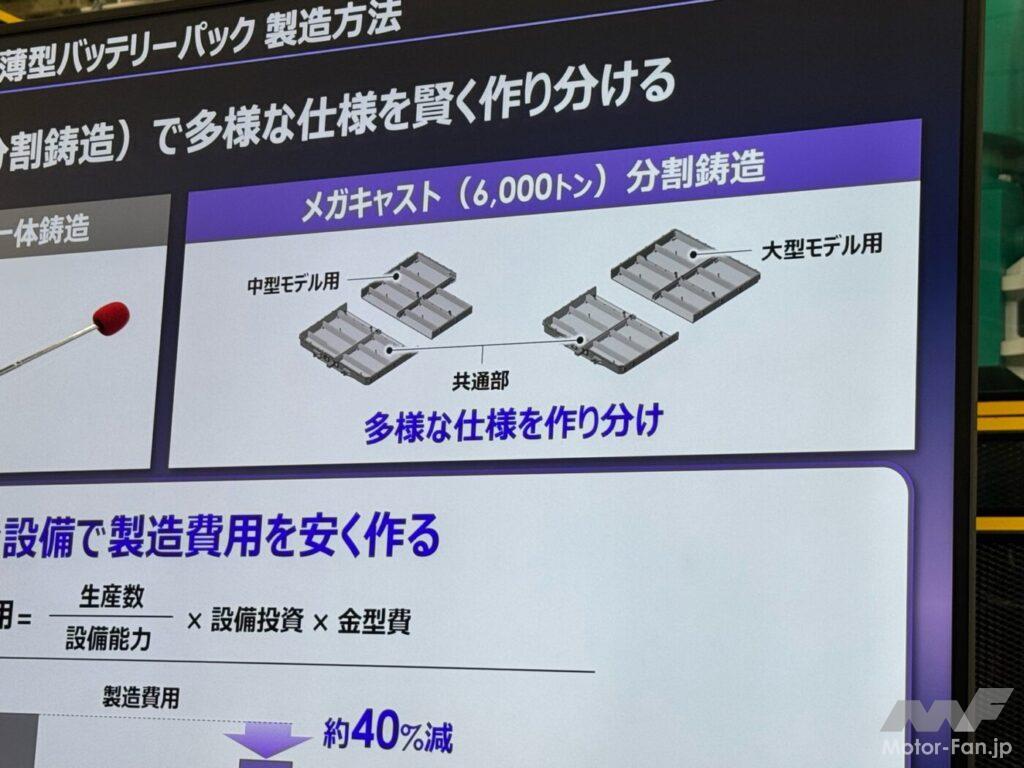

バッテリーパックはケース、セルを含むモジュール、ハーネス類、カバーで構成される。一般的なバッテリーケースは部品点数が多く、コストがかかる。そこでホンダはアルミ鋳造を採用して適正なサイズに部品を集約し、部品点数を大幅に削減してコスト低減を図ることにした。型締力10000トン以上のギガキャストで一体鋳造することも可能だが、それでは設備が大型になる。設備投資や金型費、生産数と設備能力で導き出される設備費用を考え、分割鋳造を採用することにした。そのほうが、トータルのコストを低く抑えることができるからだ。

Honda 0シリーズでは中型モデル用と大型モデル用の2種類のケースを設定するが、共通となるフロントケースを設け、リヤケースは中型モデル用と大型モデル用の2種類設けることで対応することにした。これにより、ギガキャストで一体鋳造する方法に比べ製造コストを約40%削減することができるという。

エンジン製造で培った鋳造技術を昇華

国内初導入した6000トン級の大型鋳造機は、6000トンの圧力で金型を締める鋳造機本体とアルミを溶解する手元炉、金型から取り出した製品を冷やす冷却炉、不要な残留物を除去し、寸法の精度矯正を行なう装置や製品の払い出しをロボットで行なう装置などで構成される。25mプールほどの面積に3階建ての箱を置いたような迫力あるスケールだ。

これまで扱ってきた部品に比べて2倍の大きさで3分の1の高さしかない薄型大物部品を高品質に製造するにあたり、ホンダはエンジンブロックやトランスミッションケースなど、いわゆるICE(エンジン)部品の鋳造で培ってきた技術を生かすことにした。高い内部品質と寸法精度を維持するための鋳造技術は以下の3つだ。

1つは金型内を密閉する技術。金型にアルミを流し込む際、型の内部に空気やガスが多いと製品の内部品質が低下してしまう。そうならないよう型内を高真空(真空に近い状態)にする必要がある。その高真空を保つため、金型のすき間から空気やガスが入らないよう耐久性の高いシール構造を設けた。また、製品を金型から取り出す際に使用する離型ピンは大型部品のため大量に必要になるが、そのすき間からも空気やガスが入ってしまう。これに関してはICE部品の鋳造で開発した特許技術のシール構造を設けることで、品質の高い鋳造を安定的に実現している。

2点目は金型温度を調整する技術で、これもICEで培った技術の応用だ。金型の中に金型を冷やすための冷却路と、温めるための加温路を組み合わせているのが特徴で、2つの回路を組み合わせることにより、金型を均一な温度に制御することができるようになった。その結果、アルミを金型のすみずみまで充填させ、かつ素材の寸法を安定させることが可能になったという。

3つめはトリミングと矯正のショートプロセス化だ。従来は残留物を除去するトリミングと、熱収縮により変形した製品の精度を矯正する工程を分けて行なっていた。0シリーズ向けに開発した鋳造プロセスでは、1つの工程でトリミングしつつ矯正も行なう。これにより高い寸法精度を実現している。

現在はメガキャストを用いてバッテリーケースの鋳造を行なっているが、将来的には車体骨格のリヤモジュールをメガキャストで生産するなど、メガキャスト技術を拡大適用していく予定。見学エリアには、リヤモジュールの試作品が展示されていた。