目次

金属を「固まっているが柔らかい状態」でかき混ぜる?

Honda 0シリーズは低全高を実現するため、薄型バッテリーケースを採用した。製造コストを低減しながら薄型を実現するため、メガキャスト(高圧高精度鋳造)による分割構造を適用。フロント側とリヤ側で別々に鋳造したアルミ製ケースを3D摩擦撹拌接合(FSW:Friction Stir Welding)により接合する。さらに、接合して一体化したケースの底面にプレス成型したアルミ製ウォータージャケットカバーをFSWで接合する。

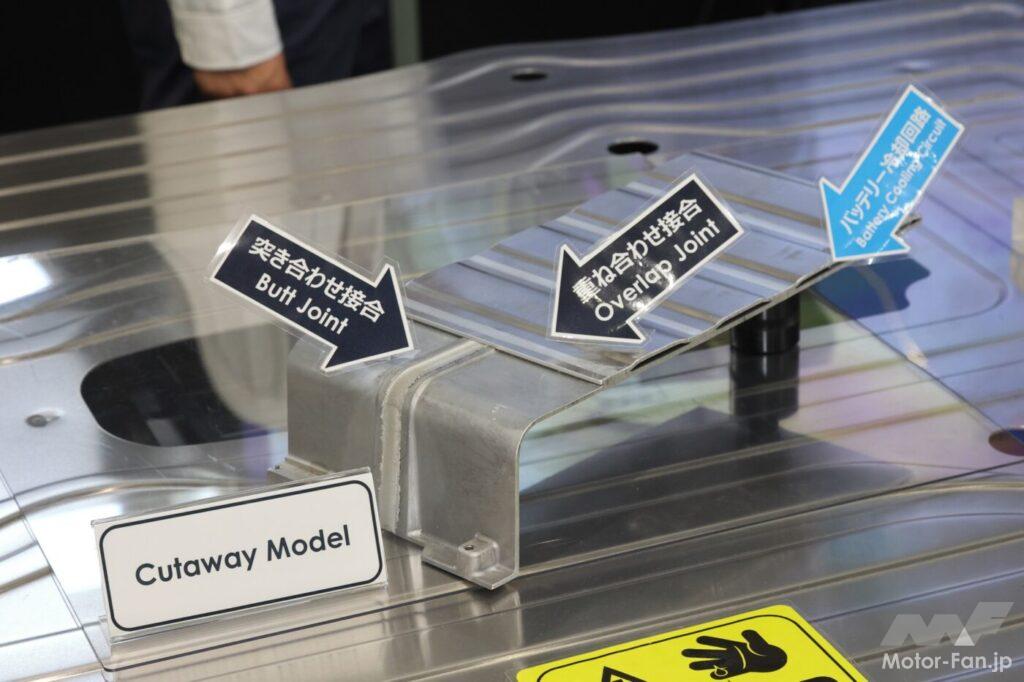

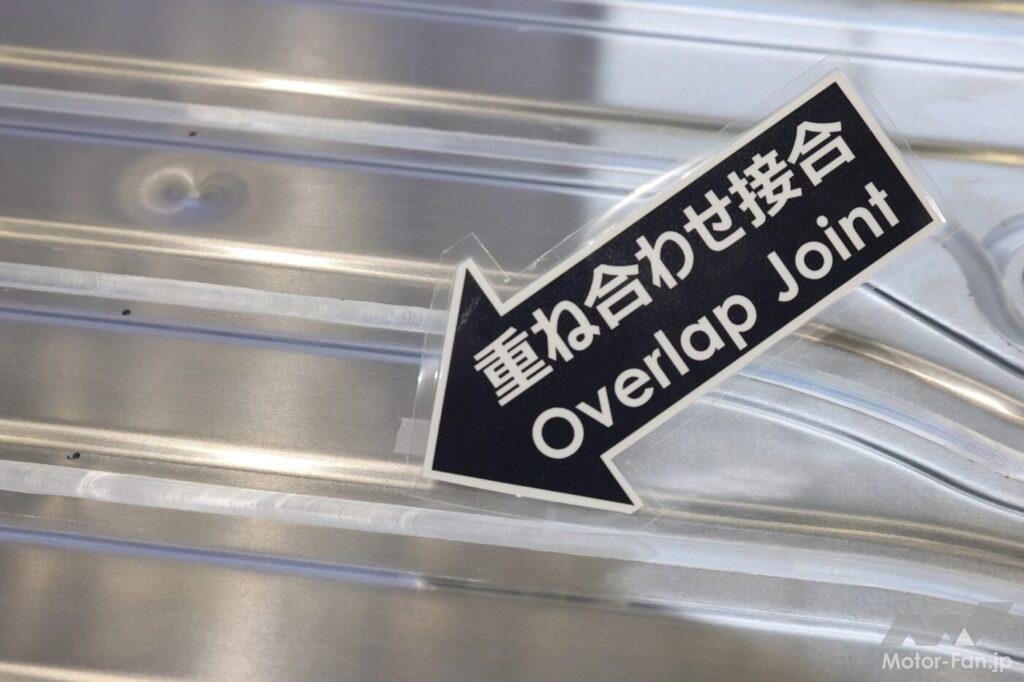

フロント側とリヤ側のケースは突き合わせて接合するので「突き合わせ接合」、ウォータージャケットカバーはケースに重ね合わせた状態で接合するので、「重ね合わせ接合」と呼んでいる。それぞれにノウハウが要る。

FSWは金属を溶かすことなく接合する技術だ。回転するツールをワーク(接合する対象物)に押し付け、その際に発生する摩擦熱でアルミを撹拌し接合する。アルミの融点は660℃。ツールがワークを撹拌した際は摩擦熱で400℃弱になり、(イメージしにくいが)「固まっているが柔らかい状態」でかき混ぜられるという。溶かさずかき混ぜながらくっつけるので、強度が低下しないのが特徴だ。

金属を溶かしながら接合するアーク溶接ではワークに閉じ込められた気体が膨らんで気泡ができてしまい、品質を担保することができないとホンダは判断した。FSWはアーク溶接に比べて入熱量が小さいので変形を小さく抑えることができるし、内部品質を高く保ちやすく、気密性や接合強度も高く保てる。それが、FSWを選択した理由だ。

ホンダが長年培ったFSW、プロセスの短縮化を図る

ホンダは2000年代初頭にオフロード専用の四輪バギーが装着するアルミホイールにFSWを適用した実績がある。さらに、2012年にはアコードの骨格部品にスチールとアルミの異種金属を接合する技術として、世界で初めてFSWを適用している。FSWはホンダが長年培ってきた技術といえる。

薄型バッテリーケースの接合工程においては、プロセスの短縮化を図った。FSWは接合する部品同士のギャップを苦手とする。突き合わせ工程では、突き合わせる2つ部品の段差やすき間がいやらしく、重ね合わせ接合では上の板と下の板のすき間やうねりが接合の邪魔をする。

従来のFSWでは、接合する部品同士の段差やすき間、素材表面のうねりに対し、機械加工を施してから接合を行なっていた。Honda 0シリーズ向けバッテリーケースの製造では、メガキャスト鋳造技術による部品の高精度化に加え、突き合わせ面以外に加工を施すことなく、機械加工の工程を3工程省略して高品質な接合を実現している。

治具の開発やツールの仕様最適化、接合面を確実に押さえ込む

工程の短縮を意味する“ショートプロセス”の具現化にあたっては、治具の開発やツールの仕様最適化を行なった。一例を挙げると、2つの部品を突き合わせるバッテリーケースの接合では、ツールの角度を制御することによってR部(コーナー部)の入熱量を最適にコントロールし、高い接合品質を実現している。

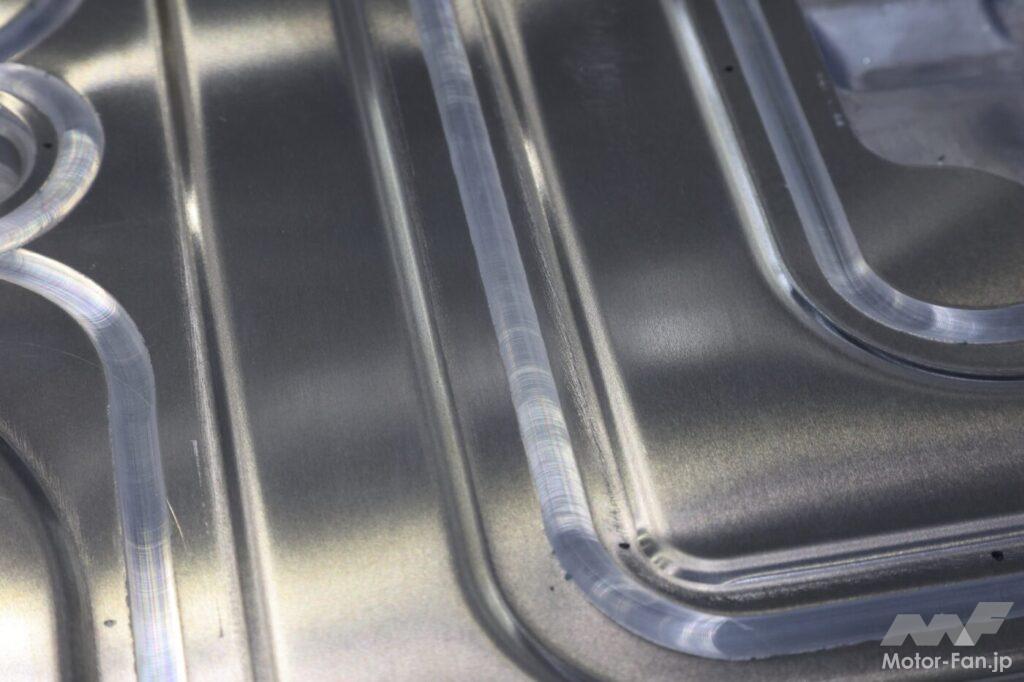

ケース全体では底面に2mm程度のうねりがあるという。この上にウォータージャケットカバーを載せて重ね合わせ接合する工程では、うねりに追従させる技術として、固定ショルダータイプのツールを使用。ウォータージャケットカバーの接合面を確実に押さえ込むことが可能になったため、上の板と下の板に生じているすき間を埋めながらの接合が可能になった。その結果、すき間が原因で発生しやすいバリがほとんど生じず、安定した接合を長い接合ラインで実現できるようになった。展示品では、バリのないきれいな溶接ビードが確認できた。

ウォータージャケットカバーの重ね合わせ接合は4本のツールを使い約30分かけて行なう。ツールの送り速度は1〜1.5m/minだそう。生産能力が上がるので接合速度を上げたい思いはあるが、溶かさずにかき混ぜる難しさもあり、速くすればツールにかかる負担が増えるのもありで、難しさがあるのは事実。とはいえ、「少しずつ速い接合にトライしていきたい」と担当技術者は話す。