9月に電動化やDxをテーマしたウェビナーを開催するAVLジャパンで、”いま自動車開発の現場でなにが起きているのか?”について取材した。インタビュイーは、出口真也さん(ITS事業本部テストシステム事業部)秋松 仁さん(ITS事業本部 IODP部)のおふたりだ。

AVLは、1946年にオーストリア・グラーツで創業したエンジニアリング会社である。パワートレーン分野、とりわけエンジン開発で有名で多く自動車メーカーの開発を受託している老舗エンジニアリング会社だ。21世紀に入ってからは、パワートレーン分野だけでなく、開発全体のシステムを最適化できるエンジニアリング会社として高い知名度を誇っている。

電動化とADAS/AD開発で変わる開発現場

MF:出口さんは自動車開発用のテストシステムのハードウェアのご担当ですね。最近の電動化シフトで自動車開発の現場はどうなっているか、教えてください。

出口さん:電動化のテストシステムには、バッテリー、インバーター、モーターがそれぞれあります。燃料電池もあります。モーターにギヤボックスがついて、アクスルに繋がっている場合もあります。

MF:モーターをテストするのが、エンジンベンチのモーター版で、いわゆる「モーターベンチ」と呼ばれる設備ですね。

出口さん:モーターベンチもありますし、バッテリーのテストシステムもあります。これまでの開発では、新しいモーターができたらモーターベンチで、回転数とトルクを振って、単なる「身体検査」としての特性取りをします。それだけでも、回転数とトルク、電圧違い、温度違いなど数百、下手すると1000点以上の計測点があり、いつもテストしている人たちが1~2週間、根を詰めてテストしなくてはなりません。しかもいろんなデータをさまざまメーカーの機器で採るのです。オシロスコープ、電量計、温度測定、ベンチはベンチ監視システム、電源供給の監視システム、バッテリーエミュレーター……そういう多くの液晶画面に取り囲まれてテストすることが多いんです。AVLの場合だと、それらを全部統合して、ひとつのPUMAという自動機器を使ってテストできます。なんだったら、あらかじめ設定しておいた回転数、温度範囲で自動でテストできる。そういうことで、圧倒的に省力化効率化ができます。

MF:テストするだけでも大変そうです。

出口さん:モーターもインバーターも、効率を考えるとすでに90何パーセントという高い領域に入っています。そこからの効率向上をパラメーターひとつ変えたところでの良さを明らかに出していかなくてはいけない。そうすると、テストする人間についてもゼロコンマ・何パーセントの違いを出せるような測定をしなくてはいけない。下手をすると、「あの人が、このベンチで、この時間帯にやらないとテスト成果が出ない」ということが、じつはよくあるんです。

MF:個人のスキルに依ってしまうということですか?

出口さん:そうですね。あの人がこのベンチでやらないと比較にならない、という意味です。Aというモーターと改良したBというモーターの違いを計測したいんだけど、違うベンチでやったら、違いがうまく出ない。同じ人が同じところでやらないと出ないことが、ままあります。少し前まではモーターベンチで計測する際、バッテリーエミュレーターの監視、バッテリーエミュレーターで電圧と電力を調整する人、モーターベンチのオペレーションをする人、電力を計測して波形をハードディスクに保存する人、というように3人、4人かかりでやっていました。最近はそこまでではないですが、でもひとりではテストはできなくてふたりでやっていることが多いです。

MF:BEV(バッテリーEV)、HEV(ハイブリッド車)、FCV(燃料電池車)などの開発を行なう自動車メーカーは、バッテリー開発部署、インバーター開発部署、モーター開発部署、そして車両の開発部署といったように、いくつかの部署で開発が進んでいくのですよね?

出口さん:モーターのスペシャリストがいて、インバーターはモーターとは違う電気的なやり方で電気的なパワエレの知識が必要です。大学で機械工学を学んだ人と電気工学を学んだ人の違いがあります。さらにいうとバッテリーには化学を学んできた人がいる。畑違いで常識も通用しないところがあるんです。となると、データの行き来がなかなかスムーズにはいかない。善し悪しもあるとは思いますが、AVLのいいところはそれをAVL X-ion™ (ザイオン)という計測器を使った自動化システムで、採ったデータ全部が同じフォーマットで見られるんです。テストが終わった瞬間にそのデータにみんながアクセスできます。しかもレポート化されているんですよ。そんな感じのスピード感でやれる。

MF:電動化が大きく進んでいくなかで、今までみたいな開発プロセスでは、全然間に合わないってことですよね?より効率的な開発しないとソフトもそうですが、追いつかないときがくる。すでに追いつかなくなっているんでしょうか?

出口さん:強く感じるのはとくに最近のアジア、中国の動きです。中国の開発の仕方は、ヨーロッパとか日本の良いものを揃えて環境を整えてそこで一気に開発を進めていると感じますね。一流の環境を作って一流のモノを作っていく。インドも含めて、中国、アジアの電動化のすごい流れを感じます。それを見ていると、日本は今までの10年間、20年間やってきた大学の研究設備の延長のちょっと大きなものでやっているのでは、いまの成長率では、追いつかれているし、いまの傾きのままでは追いつきもしないっていう危機感を持っています。エンジニアひとりひとりとしては、自分の手でコツコツやりたいというのはもちろんあるかもしれません。しかし、そこはもっと大きな括りでテストシステム全部、建屋全部、そういったものを統合的に見ていく必要があります。実際に日本のお客様でいくつかの先進的なお客様なんかはそういう動きになっています。

MF:秋松さんはソフトウェアのご担当です。秋松さんから見たらいかがですか?

秋松さん:デジタルトランスフォーメーションでいうと、日本の自動車業界がそれほど遅れたっていうことはないですね。むしろ進んでいる部分もあると思います。実際日本のメーカーでも我々もお手伝いさせていただいて積極的にデジタル化を進めているメーカーさんもありますし、旧来型からまだ大きくは動いていないところもあります。ですから「日本は」と一概には言えませんね。

秋松さん:電動化設備だとモーターベンチはエンジンベンチほど危険度は高くないので無人運転もしやすいです。たとえばコロナ禍の関係で行く回数を減らすため、リモートでテストを回したいという要望も挙がってきています。PUMA(AVLのテストベッドオートメーションシステム)が入っているところはリモート試験も技術上は可能です。

MF:コロナ禍が開発現場に影響しているんですね。

秋松さん:実運用は先になるかと思いますが、コロナが契機となって、今後のニーズとしてお問合せを受けることが出てきました。

自動車開発における「Dx」

MF:Dxが今回のウェビナーのテーマです。

秋松さん:デジタル技術を活用した開発効率の改善に対してAVLが注力している分野は主に3つあります。

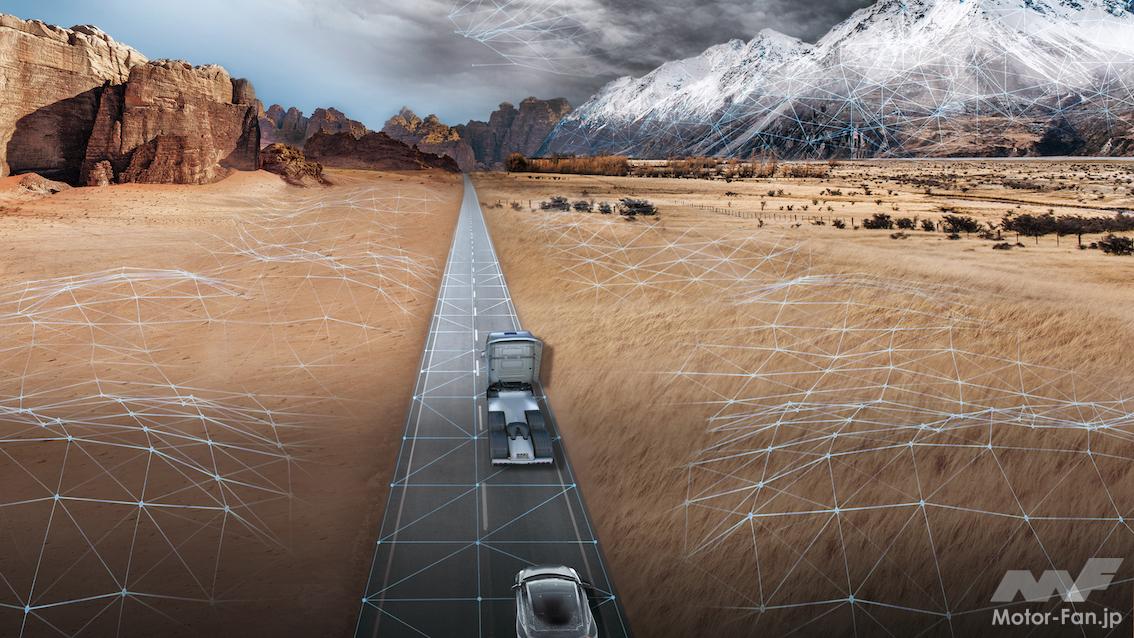

ひとつめはバーチャル試験となり、シミュレーションモデルを活用した車両試験の台上化および机上化になります。ADAS/AD車では、路上で機能検証することが難しいので、特に車両試験のバーチャル化が重要になってきています。

ふたつめは試験の自動化・効率化になります。従来試験フローを自動化して効率化することと、試験内容自体を効率的にする取り組みです。もうひとつはデータ管理です。

MF:データ管理ですか?

秋松さん:データはメールや電話でやり取りするケースが多くあります。それですと、ある試験を実施した際の試験条件やどのECUデータを使っていたか辿り着くまで非常に時間がかかります。結局どのデータを使用したのか辿り着けないケースも存在します。

MF:そうですね。そもそもとても難しそうです。

秋松さん:人づてで情報を集めると、AさんがCさんに聞いた場合と、BさんがCさんに聞いた場合で、タイミングによっては違う情報がくるかもしれません。情報をデジタル化してトレーサビリティを加えテストの品質を上げることへニーズが高まっています。

MF:いずれはソフトウェアのテストで、実際にモーターベンチでモーターを回さなくてもデータがとれる時代がくるんですか?

秋松さん:そういう話でいうと、まず実モーターをエミュレートするという話がインバーター開発ではあります。モーター開発にはモーターベンチ、バッテリーの開発にはバッテリーテストシステムを使います。インバーターのテストは、モーターベンチでモーターと組み合わせる、モーターを動かすためにインバーターも使うので、モーター開発者にとってはインバーターはジグなんですが、インバーター開発者にしてみたら、モーターとダイナモがジグなのです。そこでは同じインバーターを評価しても違うモーターを使ったら違う結果が出てくる。インバーターテストベンチという考えでモーターをエミュレーターで代用してテストするやり方があります。例えば、いまはモーターベンチはモーターを実バッテリーがなくてもバッテリーエミュレーターで回します。同じようにモーターがなくてもモーターエミュレーターでインバーターをテストする、そういったことをやるようになっています。AVLではただモーターの代わりとしてのLR負荷(L=誘導性負荷、R=抵抗負荷)ではなく、ちゃんとモーターをエミュレートする、つまりインバーター目線では実際のモーターを回しているのか、エミュレーターを回しているのか変わらないといった環境を用意してあげることでの開発のフロントローディングができます。実モーターを使うと、電流を流すことでモーターの温度、ステーターの温度が上がり特性が変化します。たくさんのポイントを計測するときに、ある点を計測したら「はい、温度が下がるまで5分休み」っていうのがあるのですが、エミュレーターだったらどんどんそこを削ることができます。たとえば、1週間かかっていたテストを1日で終わらせる。売り文句ではありますが、90%の工数削減が可能になります。

MF:そう聞くとやらないとマズい感じがしますね。

出口さん:じつはハードウェアについていうと、ハードウェアよりもむしろソフトウェアの組み合わせの方がAVLとしては強みが大きいんです。さきほどの自動化システムでたとえば、人間が数百点、千点の点を均等に絨毯爆撃で採っていたのを、まず絨毯爆撃を自動化する。それでも充分に工数は削減できるのですが、さらに、絨毯爆撃をしなくても同じ結果を得られる自動での適合ソフト、つまりどういった点をとっていけばいいかというところまで考えて、データを採っていく。AVL CAMEO™という商品なんですが、CAMEOを使うことで、いままで絨毯爆撃でひたすら採っていたデータが、ここはとらなくてもいいね、っていう部分は飛ばせる。結果的にはマッピングとしては同じ結果が得られる。圧倒的に速い。

MF:ますますやらないとマズい感じがしますね(笑)。

出口さん:そこは意識を変えていく必要があると思っています。さらに、自動化、そういったCAMEOで速くたくさんのデータが採れるとそれを処理する必要があります。寝ている間にもどんどんデータが溜まっていくわけですから。そうすると、これにデータの共有化、整理してレポート化する仕組みを組み合わせて全体で効率化していく。そうすることでデータの抱え込みもなくなります。データの抱え込みが起こると正しい判断ができなくなって正しい製品が作れなくなってあとで不具合が出てしまう。そういったことも防げるようになると思っています。

MF:今回のウェビナーでお話になるのは、いまみたいなお話がメインになりますか?

出口さん:私がお話をさせていただく「AVLジャパン 電動化ソリューションセミナー」はハードウェアとソフトウェアを組み合わせた、どちらかといえばとTier1(ティア1)さん寄りの、つまりものの開発に近いところです。コンポーネントベストの開発ではクルマにしたときに、ちぐはぐになってしまいます。組み合わせたシステム全体での最適化、適合というところまでティア1さんのなかで行なえるようにする。システム全体の情報、クルマの情報などは自動車メーカーさんしか持ち得なかった。だから最終的にクルマでテストするしかなかったのですが、たとえば、アクスルのイナーシャがこうですよというデータを自動車メーカーさんからもらう、そういったモデルでもらうデータを車両モデルに反映させる、あるいはテストのシステムに反映させることでティア1さんでも実車テストと同じような環境を作り上げることが可能になる。これからは自動車メーカーでやっていた仕事をティア1さんがすることが可能になります。

MF:その代わりOEMさん、自動車メーカーは別のもっと上のことをしなくてはいけなくなるということですね。

出口さん:はい。もっと先のことができるようになります。

MF:それは自動運転だったり、環境の話だったり、インフラの話だったりということですか。

出口さん:あるいは、今我々が知り得ないようなもっと先の話ですね。

出口さん:今回のセミナーでは、電動化セミナーでハード系電力コンポーネントの試験する設備、エミューレーターとか、その試験をどうやって効率的に行なうか。ハードウェア試験に対してのソリューションを紹介させていただきます。次にデータをどうやって管理するか。実際はハードウェアの試験ですが、車両レベルの試験をモデルを繋いで行なう際の環境性の部分をDxセミナーでご紹介します。

秋松さん:最近は車両レベルの性能についてもサプライヤー側で評価することが重要となってきています。逆にそれをしないと自動車メーカーさんに対して自分たちのコンポーネントの訴求力が出しにくくなる。そこでモデルをつないで車両ベースで、「うちのコンポーネントを御社の車両に入れたらこんなに性能がいいですよ」っていうところまで見せるために試験をするケースもあります。モデル、試験設備、データなどを繋げる仕組みとしてAVLからは「.CONNECT」製品を展開しています。モデル同士を接続するModel.CONNECT™、モデルと試験設備を接続するTestbed.CONNECT™、各種データを紐付けるData.CONNECT™、各種デバイスとリモート接続するDevice.CONNECT™と現状4製品を展開しています。.CONNECT製品はIODP(Integrated and Open Development)というコンセプトで作られたオープンプラットフォームとなっており、AVL製品だけでなくお客さんがお持ちのサードパーティ製品も接続できることが特徴です。

MF:なるほど。全部の機器をAVL製品にしないと使えないのでは、導入のハードルは高くなってしまいます。

秋松さん:バーチャル環境でしたら、多様な条件で試験を実施することができます。たとえば、μが低い路面、凸凹道を走るとか、あとはインドの道を走るとか、それをバーチャル環境で実コンポートネント組み合わせることで試験ができるのです。わざわざインドまで車両を持っていかなくても、バーチャルで走らせられるわけです。今はマップ情報がかなり高精度になっています。マップの中を仮想車両を走らせて、この車両をあるインドの道路を走らせたらどんな車速パターンになるか。バーチャル上でデータを取ることもできます。それをテストベッドに載せれば、インドで試験をした相当のテストができることになります。

MF:じゃあ、AVLさんもインドには行ってないんですね?(笑)

秋松さん:道路の凸凹を測ったり、地図情報の精度が低い場合は現地へ行く必要があります。バーチャル試験により車両試験が不要になるわけではありません。しかし、車両試験をやる回数は下げられると考えています。

秋松さん:試験場や路上での車両試験に対しても改善の余地があります。ECUの適合試験をやって1回帰ってきて、結果を見てまた適合を変えて、ECUを焼く。そしてまたぐるっと回って帰ってくるでは効率が悪いわけです。テストの結果をリモートで見ながら開発用のECUをオフィスのデスクで書き換えてワイヤレスで送れれば効率的に試験ができます。開発したモノをすぐにいろんなパターンでテストしてアラがないか、を早めに探し出すアジャイル開発は、特にテストケースの多いADAS(先進運転支援システム)、AD(自動運転)の開発には必須になってきます。バーチャル試験、データ管理、試験の自動化はアジャイル開発において重要な要素となります。

MF:AVLならでは強みについて教えてください。

秋松さん:ユーザーの立場としてツール開発を行なっていることです。AVLがツールを開発するときには実際に自分たちで使用します。AVLにはエンジニアリング事業部があって自動車メーカーから開発受託をしています。自動車会社とは規模が違いますが、同じような開発業務をやっています。そこで実際にツールを使って本当にそれが自分らの実際にやる開発に役立つか、を判断してブラッシュアップしていきます。そこが他社と違う強みですね。Dxというと、デジタル技術では大きな会社がたくさんあります。でも、それを開発に役立つソリューションにして提供しているのがAVLの強みです。使っていただいたら、実際に自分たちAVLでも使っているので、サポートができるんです。こうやって使ったらいいですよって。

MF:興味深いお話、ありがとうございました。「続きはウェビナーで!」ですね。

AVL Webinar開催概要

AVLジャパン 電動化ソリューションセミナー

https://www.avl.com/-/jp-its-nx-webinar-session

公開日:9月6日(月)~

多様化する電動化車両(HEV、BEV、FCV)のドライブトレーンとそのサブコンポーネントの開発、テスト、キャリブレーション、検証を迅速かつコスト効率よく行なうには、新しいツールと方法が必要です。

本セミナーではバッテリーや燃料電池、モーター、インバーターなどのサブコンポーネントのテストシステムと、テストの効率化を支援するソフトウェアツールについて、AVLの最新技術の実例を交えて紹介します。

AVLジャパン シミュレーション オンラインワークショップ 2021

https://www.avl.com/-/Japan-Simulation-Online-Workshop

開催日:9月16日(木)13:00-15:40

・BEV開発ソリューション:加速するEV開発におけるバッテリー熱安全性評価シミュレーション

・イーアクスルNVH評価のためのモデリングと解析事例

・車両開発における雨水や着雪課題に対するシミュレーションアプローチ

・DX対応開発効率改善ソリューション:AVLの差別化されたモデル準備効率改善ソリューションの紹介

・IODPコンセプトに基づくDXソリューションの紹介

AVLジャパン 2021 Dx Day

https://www.avl.com/-/jp-2021-dx-day

開催日:9月29日(水)13:00-15:40

今回、「デジタルトランスフォーメーション(Dx) Day」と題しましてデジタルトランスフォーメーションの活用事例として

・パワートレイン適合業務の最新手法

・バーチャル試験によるフロントローディング

・リモートによる試験の実施

・データマネジメントの効率化

の4点を紹介、また合わせてIODPコンセプトを紹介もします。