「混流生産」と「根の生えない設備」により、多様な車種を効率的に生産する

日本国内に、マツダの生産拠点は3ヶ所存在する。広島県安芸郡府中町にある「本社工場」、広島県三次市にある「三次事業所」、そして山口県防府市にある「防府工場」だ。

そのうち、防府工場は乗用車の製造・組み立てを行なう西浦地区と、トランスミッション製造を行なう中関地区で構成されている。西浦地区は80万平方メートル(東京ドーム約17個分)の広さの敷地に、約3000人がふたつの工場に分かれて従事。現在、第一工場(通称H1工場、1982年操業開始)ではいわゆるスモール商品群のうち、マツダ2/マツダ3/CX-30を生産、一方の第二工場(通称H2工場、1992年操業開始)ではいわゆるラージ商品群(CX-60/70/80/90)を生産している。2024年度は両工場合わせて、34万5297台がラインオフされた。

ライトアセット戦略を支える「マルチソリューション戦略」と「ものづくり革新2.0」

今回、メディアを対象とした取材会でH2工場を訪れることができたので、早速その模様をご紹介…する前に、まずはマツダが現在推進している「ライトアセット戦略」について、簡単に振り返っておきたい。というのも、これを頭に入れておいた方が、H2工場のことがよく理解できるからだ。

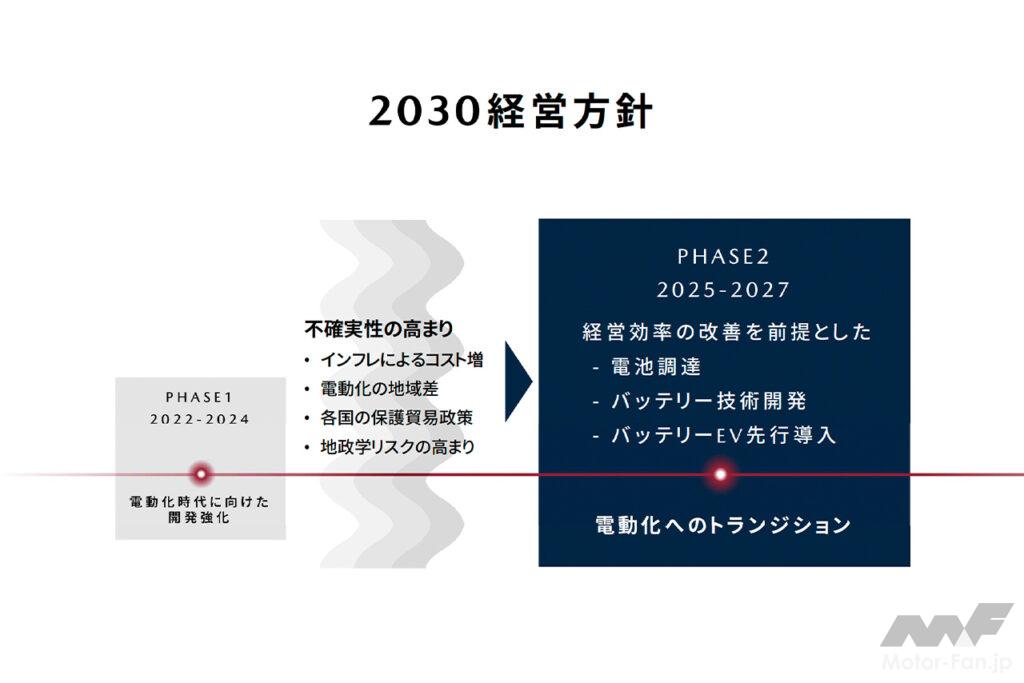

マツダは2030年までを電動化の黎明期と捉えており、3つのフェーズ(準備→移行→本格展開)を定めて、計画的に電動化を進めている。現在はフェーズ1(2022-2024年)を終え、フェーズ2(2025-2027年)に移行する段階だ。フェーズ1の進捗は概ね計画どおりだったものの、現在はインフレによるコスト増、電源構成の違いによる電動化進度の地域差、そしてトランプ関税に代表される保護貿易政策など、さまざまな不確実性に直面している状況だ。

そんな中、マツダはエンジン車、PHEV(プラグインハイブリッド車)、HEV(ハイブリッド車)、そしてBEVと幅広い選択肢を用意する「マルチソリューション戦略」を進めているが、「スモールプレイヤー」と称するマツダがすべてを自力で賄うのは不可能。そこでマツダは、手持ちの資産を最大限に活用しつつ、パートナー企業との連携を推し進めることで、新規の投資を極力抑えながら競争力を高めていく戦略を考え出した。それが「ライトアセット戦略」である。

ライトアセット戦略の取り組みは多岐にわたる。代表的なのは、電動化で一番おカネがかかるバッテリーに関する投資の方針変更だ。当初はすべてのバッテリーを自前で調達する予定で、2030年にBEVを約40万台販売した際は7500億円以上の費用がかかるとそろばんを弾いていた。それを中国の長安汽車との協業による共同開発車を活用することにより、山口県岩国市の電池モジュール・パック工場への投資を含めたとしても、半減できる見込みとなったのだ。

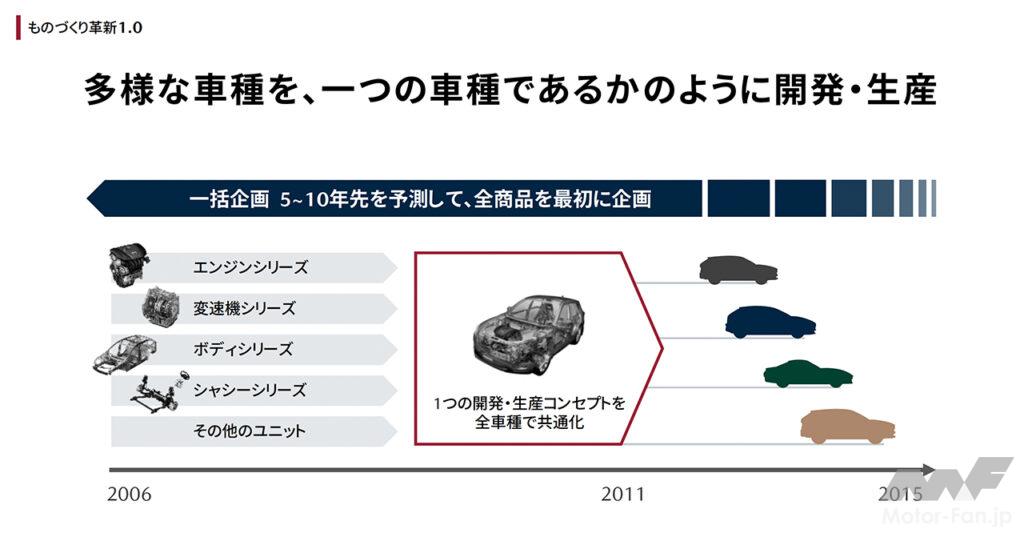

そして、ライトアセット戦略の中で大きな鍵を握るのが「ものづくり革新2.0」である。その前身となる「ものづくり革新1.0」は2006年からスタート。従来は車種ごとに生産工程や設備が異なり、新規車種を投入するごとに新たな設備投資が必要となる上、ラインは車種が限定されて工程数が多く、需要の変動による稼働率の低下が課題となっていた。それをマツダでは、5〜10年先を見越して、サイズやセグメントの異なるさまざまな車種を“一括企画”し、ひとつの車種であるかのように開発・生産することに。その実現のため、新型車の開発においては、構想段階から開発側と生産側とが一体となり、車種間で搬送基準、部品の組み立て順、組み付け方向など、工法の共通化を実施した。

これにより、車種や世代を超えて混流生産できるメインラインを構築。パワートレインやインパネなど作業手順や工程数が異なる部品はサブラインでモジュール化した後、メインラインで搭載する仕組みを導入した。そのおかげでメインラインがシンプルかつ短くなり、工程数はなんと4割も削減。工場では高い稼働率を維持することができているという。

さらに2017年からは「ものづくり革新2.0」がスタートしているが、こちらの生産面でのポイントは「根の生えない」生産設備の導入だ。電動化や知能化の進展による部品種類の増加に対応するため、ベルトコンベアにより固定されていたサブラインを「AGV(無人搬送車)」上で組み立てる方式に変更することで、生産性の柔軟性を向上。AGVは台数を変えれば工程数を自由に調整できることに加え、ベルトコンベアと異なり、作業方向の制約がなくなるため、作業性が向上するメリットもある。さらにメインラインにおいても、自動的に位置を調整して異なる車種にパワートレインを搭載できるAGVが導入済み。こうした「ものづくり革新2.0」を体現する最新の生産技術が導入されているのが、防府工場のH2工場なのである。

■ドアライン工程:「同期キットサプライ」と「計画順序生産」を組み合わせる

…というわけで前置きが長くなってしまったが、ここからはH2工場の見学へと移っていこう。

まず、H2工場で目にしたのが「ドアライン工程」だ。ここでは、塗装済みのボディがラインに投入され、ドアが取り外された状態から組み立て工程が始まる。ドアを外すことでキャビン内部の作業性を高め、組み付けの効率向上を図っているのだ。

取り外されたドアは、専用のドアアッセンブリーラインで別途組み立てられる。このラインにはラージ商品群の4車種分のドアが混流しており、前後ドア、2列・3列シートなど多様な仕様に対応している。約1000点の部品を扱うこの工程では、「同期キットサプライ」という方式を採用。1台分の部品を白い箱にひとまとめにし、車両1台ごとにラインサイドへ供給することで、作業者が部品を探す手間を省き、ミスを防ぐとともに品質の安定化を図っている。

なお、マツダの工場では「計画順序生産」が行われており、部品供給はあらかじめ決められた順序に従って行われる。例えばガラス部品については、近隣(約15km)に位置する防府市の協力メーカーが、当日の組立順に合わせて必要な品目を納入。中間在庫を最小限に抑えることにもつなげている。

■トラバース台車ライン:短納期・低コストで生産変動に対応できる

続いて目にしたのが、「トラバース台車ライン」である。ボディを載せて搬送する2本のラインでは台車(パレット)が用いられており、手前に移動するラインと奥に移動するラインとが横移動(トラバース)しながら組み立て作業が行われている。フロア上ですべての設備が完結しており、需要増に応じてパレットを追加するだけで生産能力を増減できる柔軟性の高さが特徴だ。

実際、このラインも当初は片側だけのラインだったのだが、ラージ商品群の生産台数が増えてくるに連れてパレットの数を増やして対応し、それでも賄いきれなくなったことでトラバースラインが増設されたという経緯がある。これも、前述した「根の生えない設備」の一環である。

■PHEVバッテリーASSYライン:AGVを用いてのバッテリー搭載を実施

お次は、「PHEVバッテリーASSYライン」だ。ASSY(アッシー)とは、複数の部品を組み合わせることを言う。ここでは、2.5L直列4気筒エンジンとリチウムイオンバッテリーを搭載したPHEVユニットの組み立てが行われていた。

この工程でもAGVが活躍している。ハンガーに吊るされて移動するボディに合わせて、PHEV用のバッテリーがAGVに載せられて移動。センサーによってボディの位置と同期した後、AGVのリフトアップ機能でバッテリーを持ち上げ、オペレーターが位置決め作業を行ってバッテリーが搭載される。作業が終わって空になったAGVは、再び部品供給エリアへと戻り、次の工程に備えて再投入される。

現在は4台に1台、つまり約25%の割合でPHEVの組み立てが行われているが、将来的に需要が高まれば、AGVの台数を増やすことで生産能力の拡大が可能となっている。

■エンジン・足まわり搭載工程:マルチソリューションにAGVを活用して対応する

エンジンやサスペンションの搭載作業は、2台のAGVが用いられている。エンジンやフロントサスペンションまわりが搭載された前側のAGVはボディハンガーに同期して移動し、リヤサスペンションまわりが搭載された後ろ側のAGVがそれに追従する。車種によってホイールベースは異なるが、AGV間の距離制御は、事前に決められた車種別の生産順序に基づいて行われる。どの車種が次に流れてくるかは計画段階で確定しているので、それに応じたホイールベース情報が制御システムにより自動で反映される仕組みだ。

ラージ商品群では搭載されるエンジンのバリエーションが多い。ガソリンやディーゼルがあれば、排気量や気筒数も異なる。それらに対応するため、AGVに設置された治具には、車種やエンジン形状ごとにアタッチメントを交換する仕組みが採用されている。これらは作業者が事前に「前段取り」として交換作業を行い、横置き・縦置きエンジンなどに対応できるよう準備される。H2工場でCX-5やマツダ6などが組み立てられていた時期には、エンジンレイアウトが大きく異なっていたため、頻繁にアタッチメントの交換が必要だったという。こうした作業がスムーズに行えるのも、「計画順序生産」のメリットである。

■ファクトリーOTA:部品種類数低減によりサプライチェーン全体を効率化

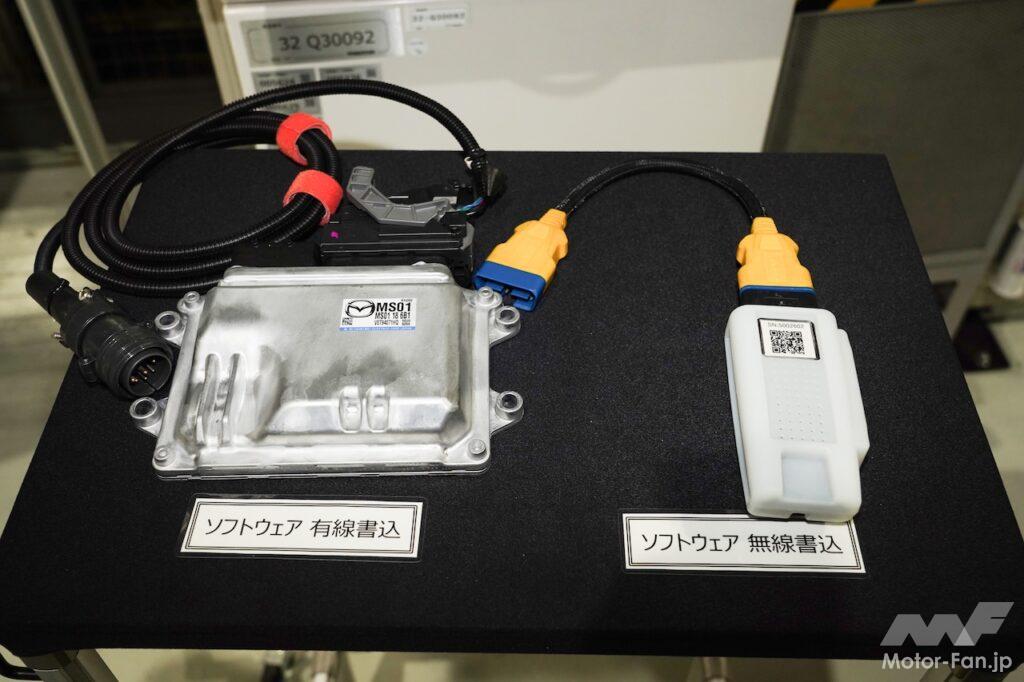

そしてH2工場では、車両の最終組立工程に「ファクトリーOTA(Over-The-Air)」によるソフトウェア書き込みシステムを導入しているのも特徴だ。書き込み方法はシンプルで、ダッシュボード下に専用端末を差し込み、Wi-Fiを通じて自動でソフトウェアが送信される。

従来の方式では、デバイスごとに事前にプログラムを書き込んでおく必要があり、在庫管理や組立の複雑化を招いていた。特に海外調達品の場合、仕様の違いによる中間在庫の膨張が課題となっていた。これに対し、最終工程でまとめて書き込む方式は、仕向け地や仕様に応じた最新ソフトウェアを車両1台ごとに反映できるため、在庫を最小限に抑えた効率的な生産が可能になる。

ラインは80工程まで拡張可能となっているが、現在のラージ商品群の生産では、実際に使用されているのは8工程程度。今後、車両の電動化が進むことでソフトウェア書き込みの必要工程数も増えると予測されており、そのバッファを確保しているというわけだ。マツダは自社開発のフルBEV(バッテリー電気自動車)をH2工場で組み立てる予定だが、その準備も着々と整いつつある。

そして最終工程では、ドアやタイヤの取り付けが行われ、全工程を終えた車両は検査ラインへと送り出される。ここで機能検査やブレーキ試験などを経て、出荷前の品質チェックが行われる。検査を終えた車両は、隣接するテストコースでの試験走行を経た後、港まで搬送され船積みされる。

技術の進化や市場ニーズの変動に適応する防府工場の生産システム

マツダは、電動化時代における市場の不確実性に対応するため、「マルチソリューション戦略」と「ものづくり革新2.0」を両輪として推進している。とりわけ生産領域においては、既存の設備資産を最大限に活用する「ライトアセット戦略」を徹底し、専用のバッテリーEV工場を新設することなく、エンジン車との高効率な混流生産を目指している。

この混流生産を支えているのが、工法や工程の共通化、AGVを活用したラインの進化、そしてサプライチェーン全体と連動した計画順序生産の仕組みというわけだ。さらに、デジタルツインをはじめとする先進技術も導入し、量産準備期間の短縮や供給網全体の効率化を図っている。防府工場は、こうした革新的な生産技術を支える「マザー工場」として、極めて重要な役割を担っているのである。