いまのクルマのインパネパッド、感触がかつてと違うと思いませんか?

自動車のキャビン前面には計器盤がある。

カタカナ言葉ではインストルメントパネル・・・通称インパネで通っているが、その造りには時代によって移り変わりがある。

最初はただの鉄。

曲げたりプレスしたりした鉄にメーターやラジオを埋め込んでいた。

その次にシボ入りの樹脂が使われるようになったが、ある時期から安全対策でパッド仕立てになり、シボ表皮の内部に充填させたウレタンを発泡させ、乗員が当たった際に衝撃を吸収する構造に変わっていった。

ちょい力を込めて指で押せば引っ込むのは、造り込みを実感させる商品効果もあり、こと1990年代のトヨタ車のカローラ級から上のクルマは国産車中トップの出来映えを示していた。

ウレタン発砲は、360cc時代の軽自動車にさえ用いられていたが、1980年代~90年代あたりになると軽を含む安価なクルマはただのカチカチのプラスチックで済ませるようになった。

トヨタ車なら90年代のスターレットやターセル/コルサ/カローラIIあたりが例に挙げられ、頭が当たったらたんこぶができるような気がするカチカチプラスチックだったが、素材そのものの特性で衝撃を吸収する考え方だったのだろう。

しかしシボ模様や表面処理の与え方は、見た目にパッド仕立てかと誤認識させたほどの仕上がりで、さすがトヨタ車だった。

長い間クルマに乗っているひとの中には、経済性重視のクルマは別に、いまのクルマのインパネの触感が、かつてと少し違うように感じているひともいるのではないだろうか。

指で押せば引っ込むやつは、その裏側に、いかにも高密度なウレタンが詰まっているような感じだったのが、いまは弾力はあるものの、何となく底づき感があるというか、薄い皮が浮き気味で内部がスカスカというか・・・勘違いじゃなかった、豊田鉄工が、これが筆者の思いちがいでないことを証明してくれる展示をしていた。

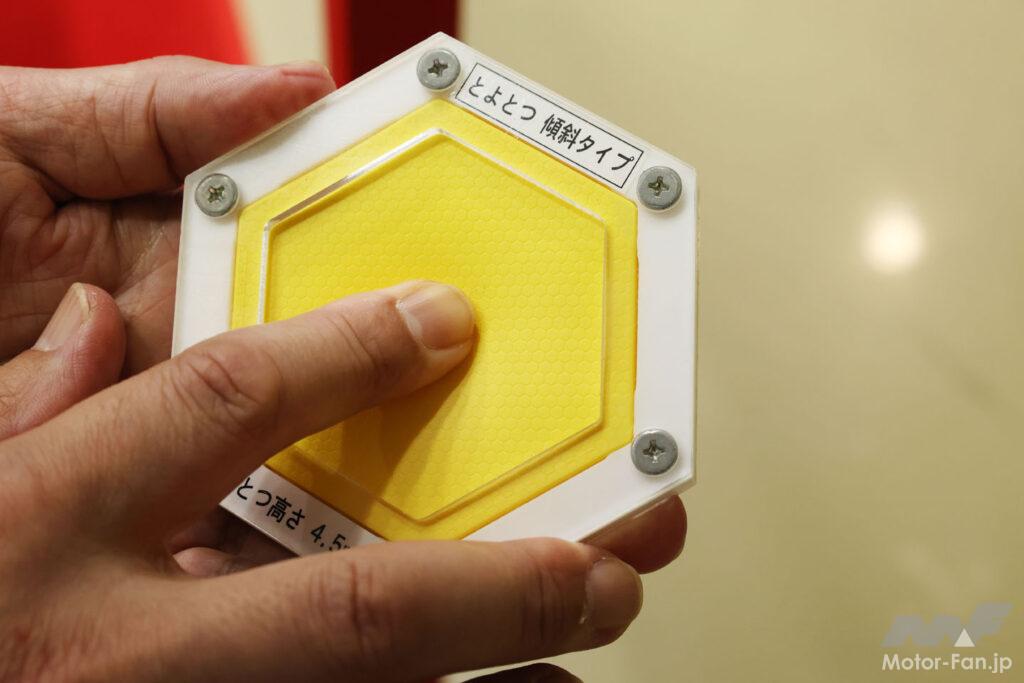

インパネ表皮材「とよとつ」

豊田鉄工は、ボデー部材(サイドメンバー、センターピラーリインフォースメントなど)にシャシー関連(フロントサスペンションのメンバーやアームなど)、機能部品(ペダルブラケット、フードロックなど)や電子部品(センサーハウジング、インバーターコネクター)など、多岐に渡る分野パーツの開発・生産を行なうトヨタ系の会社だ。

どちらかといえば鉄や油のにおいがする部品が多いが、いっぽうで内装部品も手掛けており、これにはインパネや、ドアトリムやコンソールのアームレストなどが該当する。

さて、ブースで展示されていたのは「とよとつ」だ。

これは、従来のウレタンパッドとは別の方法でソフトなインパネを実現する表面部材。

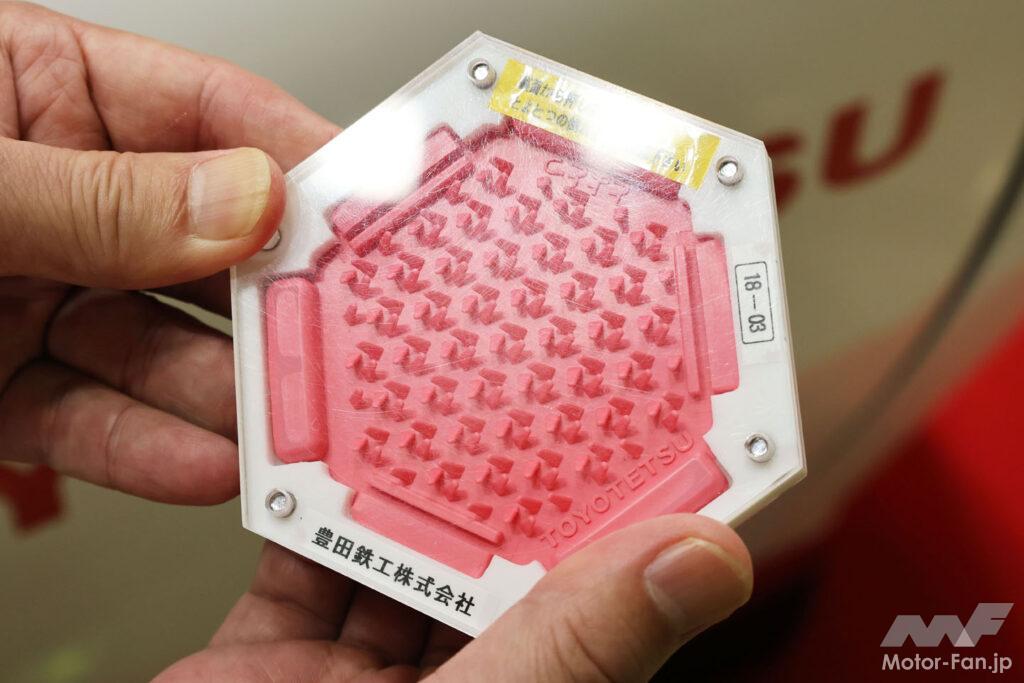

写真のピンクや黄色のものはサンプルの「とよとつ」だが、これが使われるクルマのインパネ表面は、弾力性を持つこの「とよとつ」シートがインパネ基材を覆うことで、ウレタン時代のインパネの弾力を再現している。

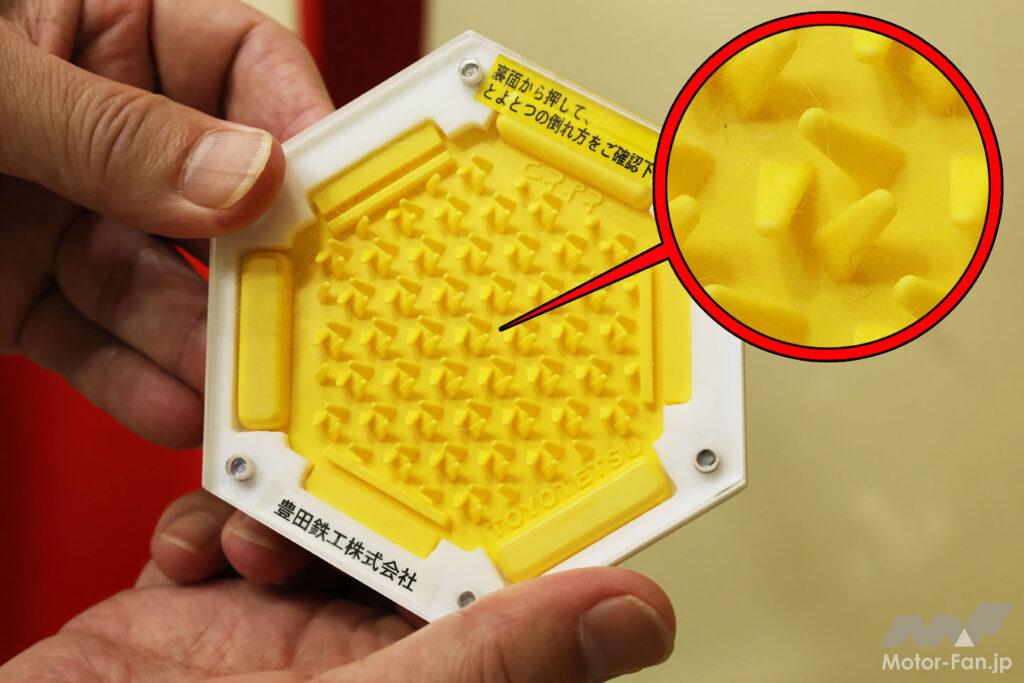

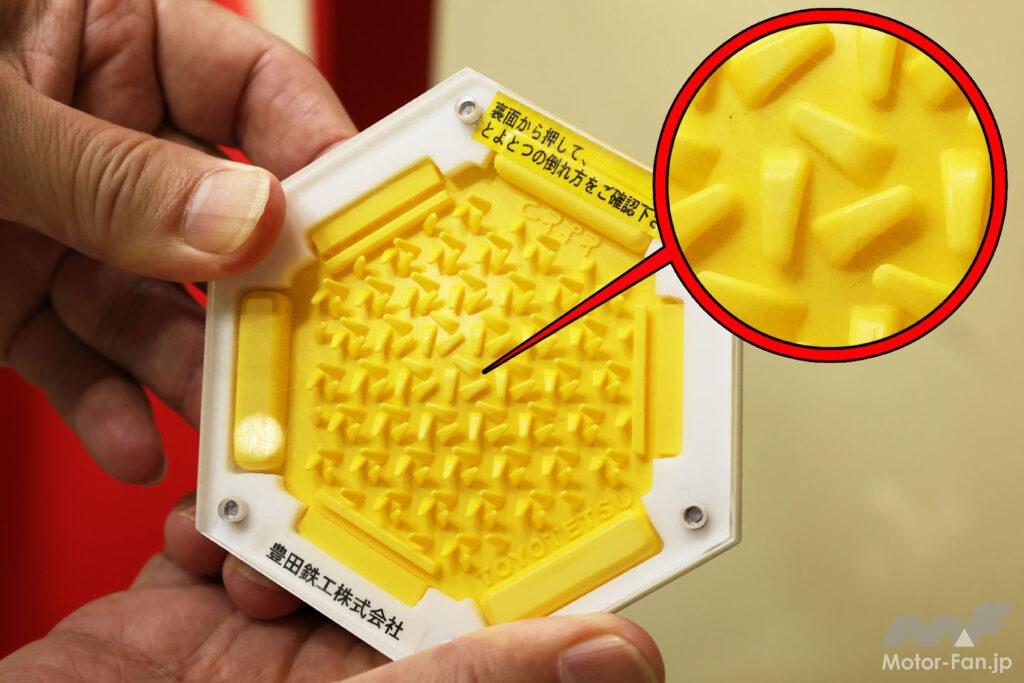

このシート裏には、リサイクルマークを立体化したような、3方向を向く3本1組の微細な足が無数に配されており、反対面=インパネ表面から押されると基材に3本足がつぶされることで表面が引っ込む構造になっているのだ。

このシートはエラストマー樹脂だから指を離せば元の形に復元する。

筆者の怪しい知識を披露すると、「弾力性のある」を意味する「エラスト」と、「『重合』と呼ぶ化学反応でできたものを意味する「ポリマー」の「マー」・・・このふたつをくっつけて「エラストマー」。

すなわち「エラストマー樹脂」とは「弾力性のある樹脂」という特性を表す言葉で、材料名でない。

説明パネルの断面図を見ればわかるとおり、このシートがインパネ基材の端を巻き込んだり引っ掛けたりして包み込む構造になっているから、接着剤が不要であるばかりか、廃車時は分解・粉砕するだけ+廃棄物ゼロでリサイクルにまわせるというのが「とよとつ」&豊田鉄工の自慢するところだ。

冒頭で述べたとおり、どうも最近のクルマのインパネパッドは指で押したときの感触が違うような気がしていたが、組付けのシンプル化やリサイクル性を視野に入れての構造変更だったわけだ。

インパネ基材もそうだが、「とよてつ」はエラストマー樹脂で、射出成型で製造される。

「射出成型」とはオス型とメス型の間に材料を流し込んで部品を造る方法。

つまり、オス型とメス型の間は製品の形をした空洞になっており、そこに材料を流し込んで時間を置いたのち、型を離すと固まった樹脂が製品になっているというすんぽうだ。

ところでボールペンのキャップを脱着できるのは、ペン先とキャップが先細りになっているからだ。

つまり双方テーパー状になっているし、だいたい、これらだって型による射出成型で造られている。

「とよとつ」の2つの型の部分は、成型された製品が型から離れてくれなきゃいけないわけだから、オス型メス型双方、全体的にはテーパー状になっていなければならない。

しかし、型は直線的に離れるのに対し、さきの3本足は3方向を向いているから、3本足の型の部分は樹脂が流れるときはいいが、固まった後は型から抜けなくなる。

いや、「とよとつ」の場合は、しょせんは弾力性のある樹脂だから型から抜くことはできるだろうが、無理に引きはがすことになり、製品はちぎれることになるのだが、この悩みを豊田鉄工は新しい技術で克服したようだ。

余談だが、それこそ豊田鉄工が生産している鉄材のプレス製品の場合、直線で動く型プレス1回では成形しきれない=1回プレスだでは成り立たない形(専門用語で「負角(ふかく)」という)の場合は、次工程を設けてプレス後のワーク(製品)を別方向からプレスするか、いっそ手作業で成型するか、その形をあきらめるかなどの選択に迫られる。

次工程プレスなら設備追加が要るし、手作業も工数がかかる・・・いまは設備数や工数を増やしたくないご時世だから、設計者はなおのこと、設計しようとする部品ありとあらゆる箇所の断面形状を検討し、負角になる部分がないようにしなければならない。

この「とよとつ」は、カムリ(いまは販売終了)やハリアーなどのトヨタ車のほか、ダイハツはロッキー、SUBARUのクロストレック、マツダならCX-30など、トヨタのお仲間メーカーにも採用されている。

もしこれを読んでいるあなたが、最近のクルマに、筆者が冒頭に書いたのと同じ感を抱いていたなら、新車に触れる機会が訪れたとき、そのクルマのインパネ表面を指でそっと押して見るといい。

もしかしたらそのクルマのインパネ表皮は「とよとつ」かも知れず、3Dリサイクルマークの3本足が裏の暗がりの中で広がったりすぼまったりしている様子が思い浮かぶことだろう。