細部にまで至る独自かつ拘りの設計

絶え間ない改良で完成度を高める

FR車に向けた汎用シーケンシャルMTとして、まず7速の『OS-FR7』が2018年に発売されたオーエス技研のFRシリーズ。次いで2021年に5速の『OS-FR5』が、2024年に6速の『OS-FR6』が加わり、フルラインナップが完成した。

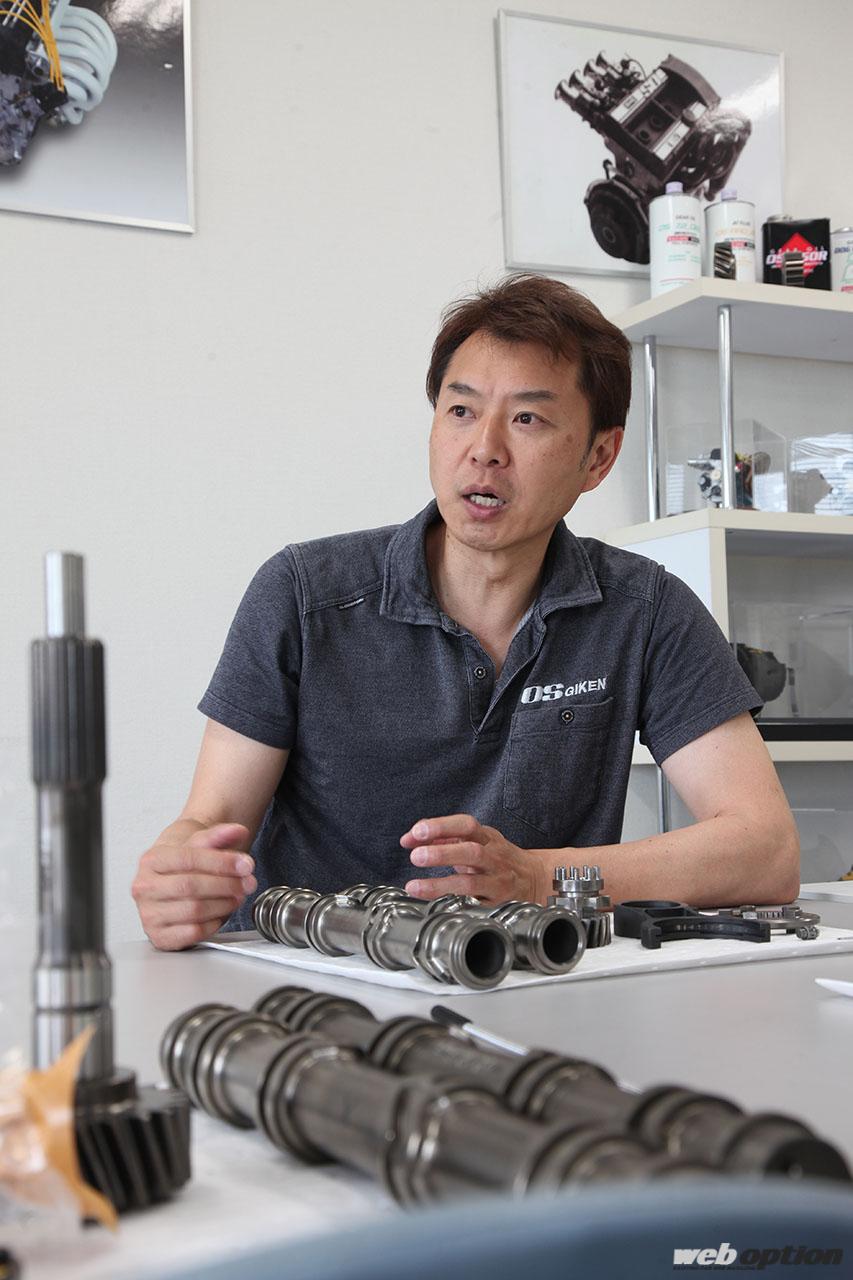

開発担当者の佐々木さんが言う。「すでにOS-88というシーケンシャル6速MTがありましたが、第二世代GT-Rのドラッグ仕様に向けたモノでした。それに対して多くのFR車に使える汎用ミッションとして新規に開発したのがFRシリーズです」。

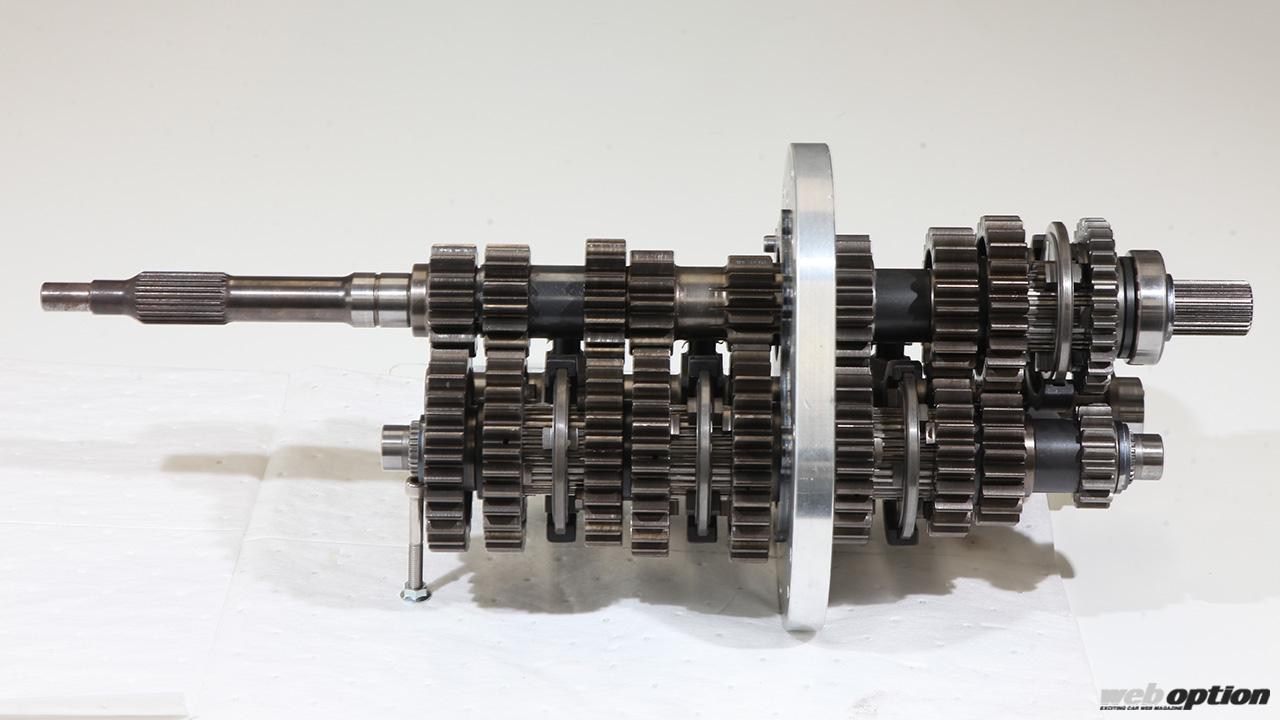

まず、メインシャフトとカウンターシャフトの軸間距離は80mmに設定。製品名の由来にもなっているOS-88の88mmよりも詰めることでコンパクトな設計とされる。

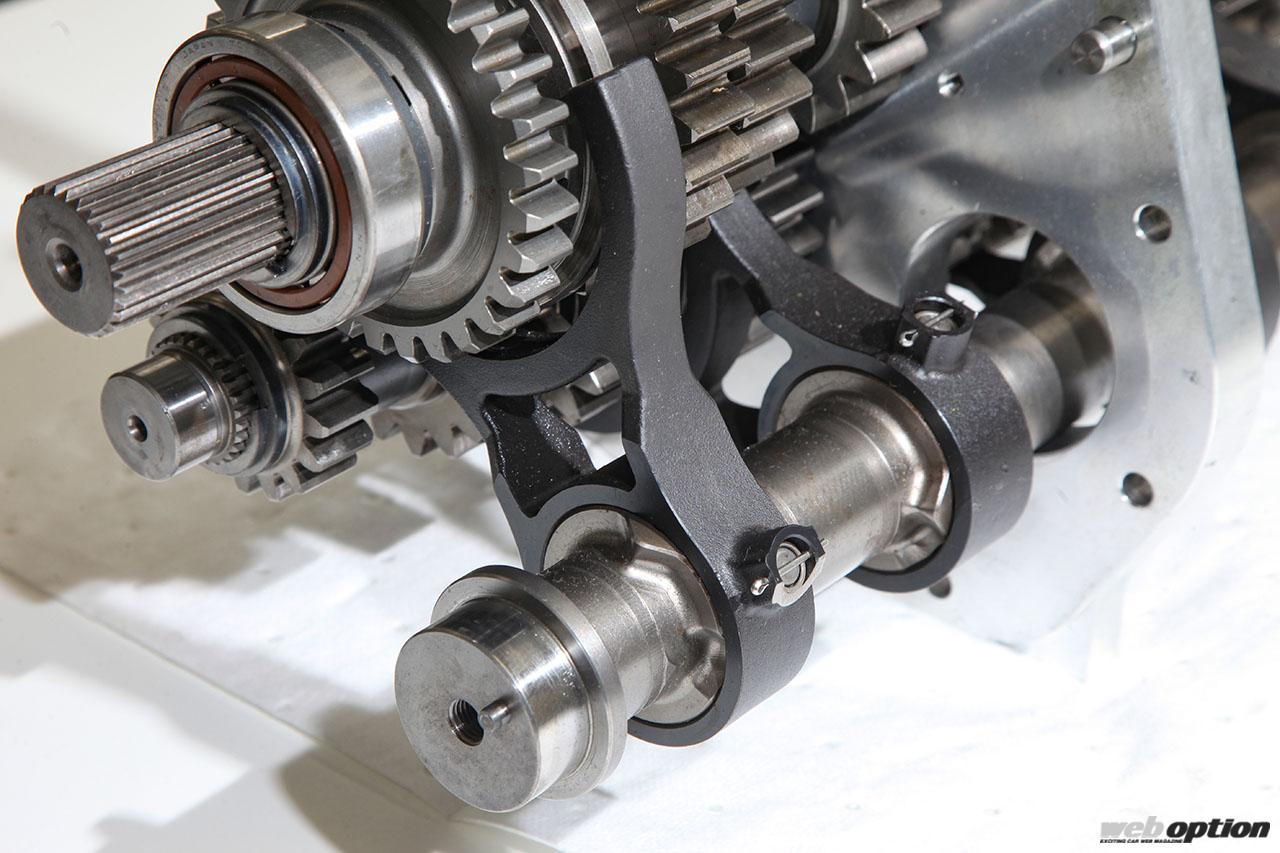

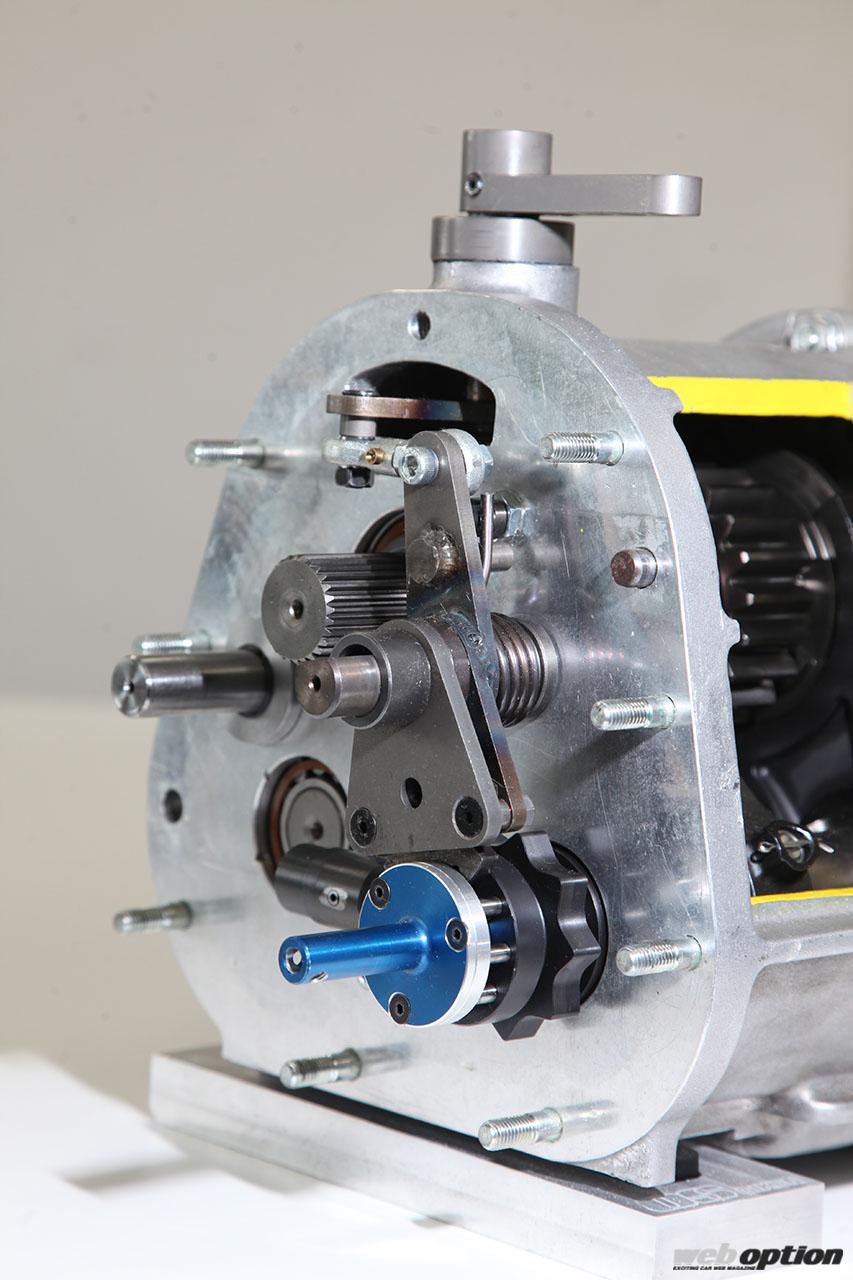

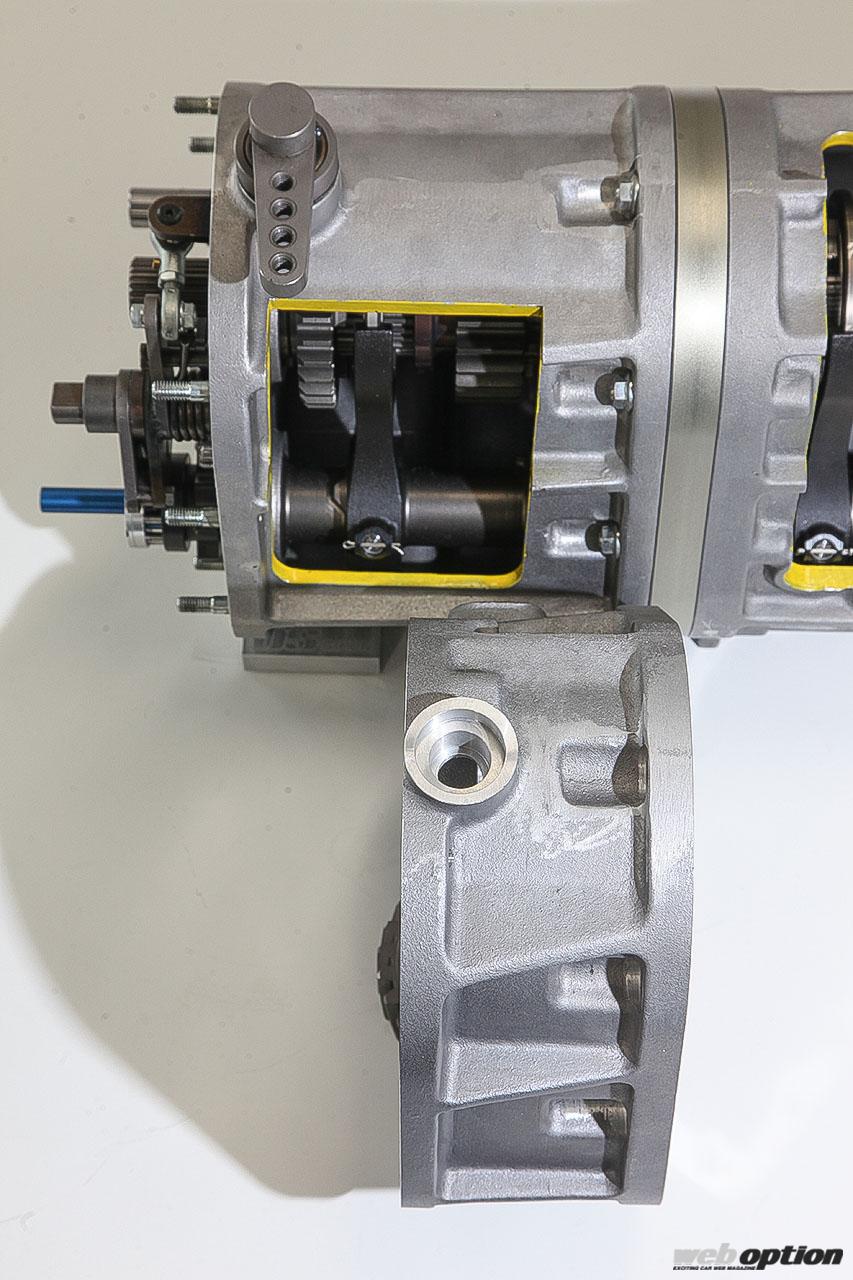

OS-88とは異なる構造の一つがシフトフォークの作動システム。溝が彫られたドラム(シャフト)にシフトフォークを抱かせることでパーツ点数を減らし、トラブル発生の可能性も抑えている。ミッション単体重量はOS-FR6/7が48kg、OS-FR5は42kgと、OS-88の60kg(トランスファー除く)に対して20~30%も軽い仕上がりとなる。

また、許容トルクはOS-FR7が60kgm、ギヤ厚を稼げるOS-FR5/6では80kgm。そもそも後ろ2輪だけでトラクションを稼がなければならないFR車向けのミッションであることを考えれば、許容トルクはこれで十分と言える。

OS-FR7から見ていこう。これまで市販の国産車には存在しなかった(今でも存在しない)7速としたのは、サーキットでのタイムアタックユーザーを狙ったから。ギヤ比を細かく刻むことでパワーバンドを外さず、コーナーによってギヤ比が合わないという事態を解消するのが目的とされた。

「構造面での特徴はギヤ全体の回転数を抑えるため、一次減速ギヤを組み込んだこと。ドグシンクロがメインシャフト側でなくカウンターシャフト側に設けられているのは、そういうことなんです。また、当初は一次減速のギヤ比を何種類か用意する予定でした。そこを変えればファイナル比変更と同じ効果が得られますから。でも、7速かつギヤ比もクロスしているので、最終的には一次減速で数種類のギヤ比は不要と判断しました」と佐々木さんは言う。

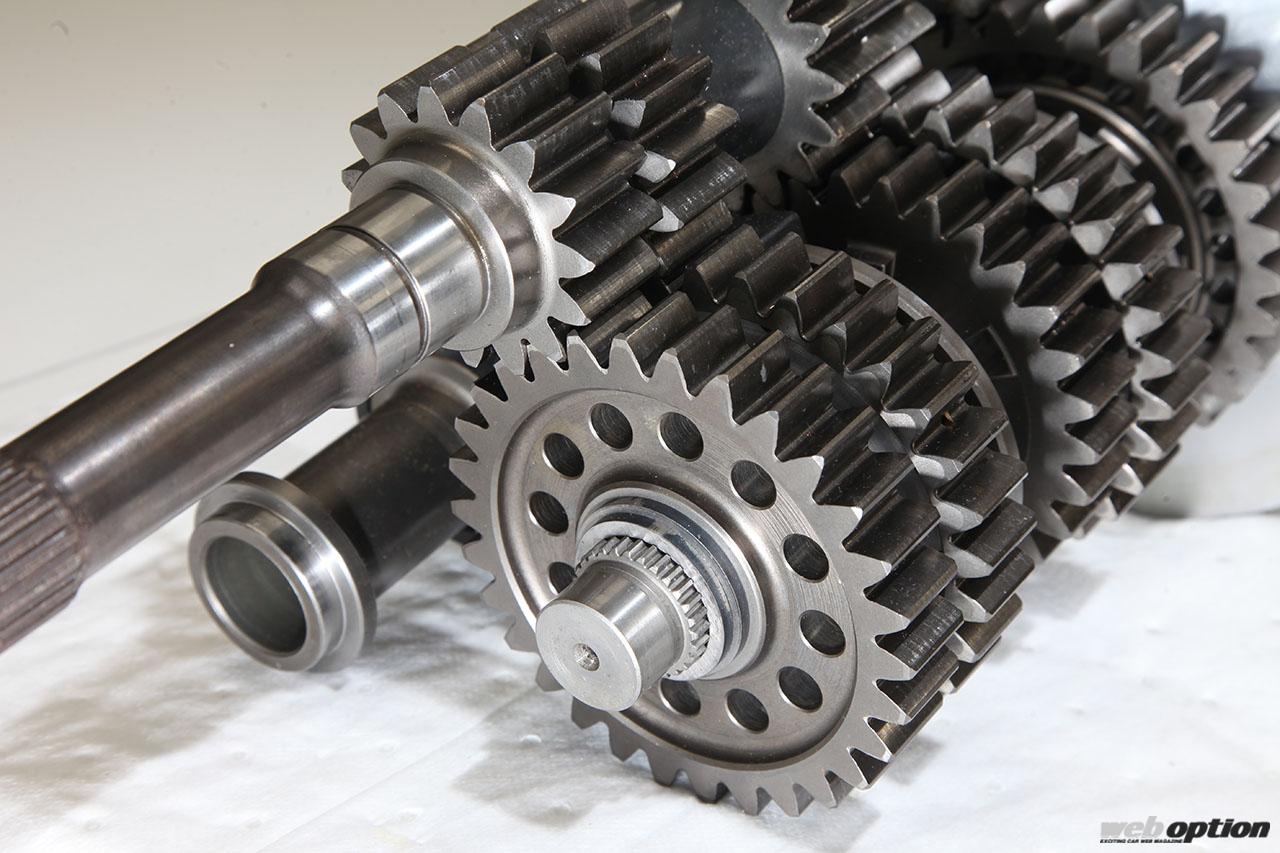

一方、次に開発されたOS-FR5がターゲットとしたのは主にドリフトユーザーだった。そのきっかけはOS-FR7をドリフトで使うユーザーが現われ始め、「ギヤ段数は少なくていいから、もっと強度を高めたミッションがほしい」との声が聞かれるようになったからだ。

タイムアタック仕様とは異なり、トップスピードを求める必要はないから5速で十分。さらに、一次減速ギヤを廃してスペースを稼ぎ、その分、各ギヤの幅を拡げる(厚みを増す)ことで許容トルクの向上を目指した。ただし、OS-FR5は5速ギヤ比が1.0の直結。高速巡航ではエンジン回転数が高くなってしまう。そこでOS-FR5をベースにオーバードライブギヤを加えたのが、最後に発売されたOS-FR6というわけだ。

一次減速ギヤの有無によってOS-FR7とOS-FR5/6は基本的な構造が異なるが、ケースやセンタープレート、シフトフォークやそれを駆動するドラム、ドグプレート、シフトレバーの前後の動きをドラムの回転に変換するチェンジユニットなどの構成パーツは共通。多くの部品を共用することでコストダウンを図り、販売価格を抑えることにも注力されている。

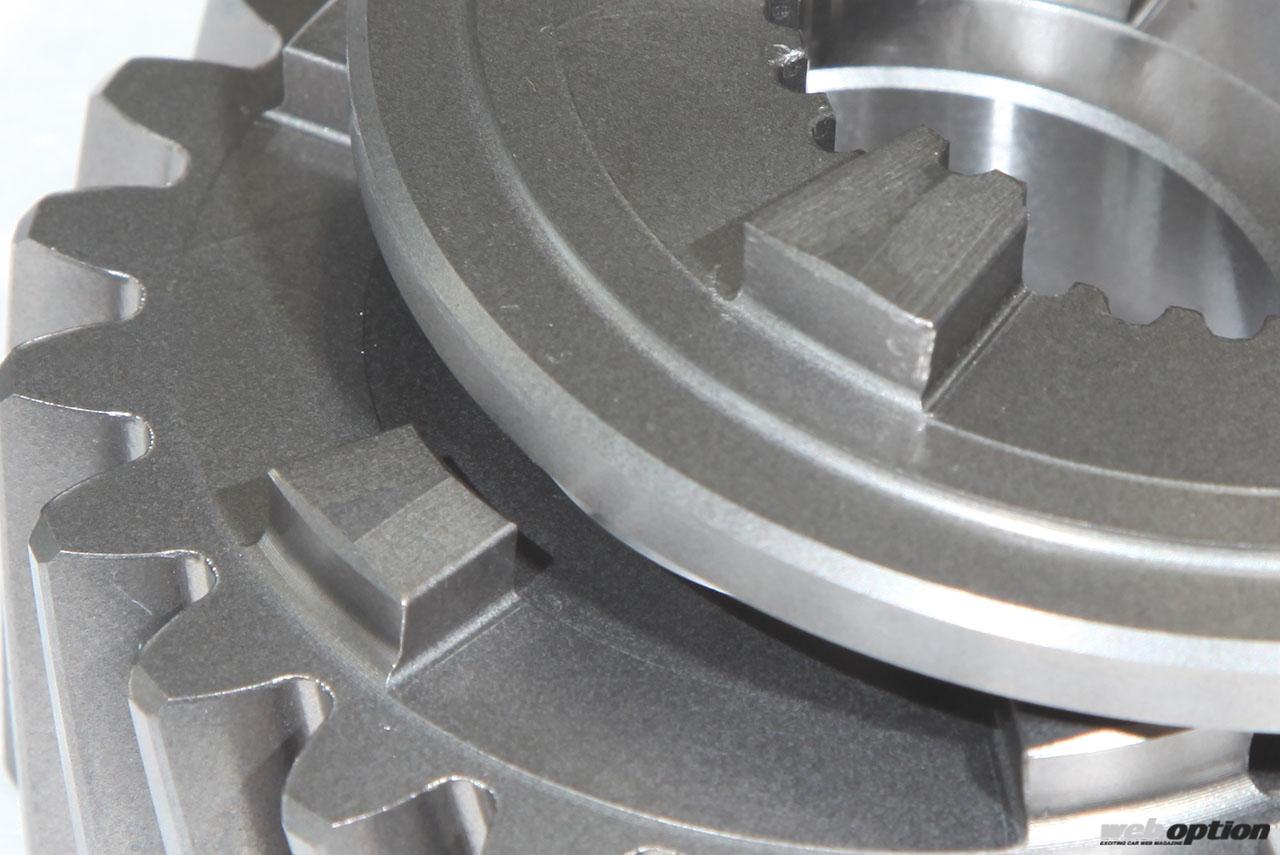

また、これまで手掛けてきたあらゆるパーツと同様、発売後も改良を続け、常に製品としての完成度を高めるのがオーエス技研たるゆえん。FRシリーズで言えば、当初OS-FR7で使っていたスパーギヤをヘリカルギヤに変更したことが一例として挙げられる。

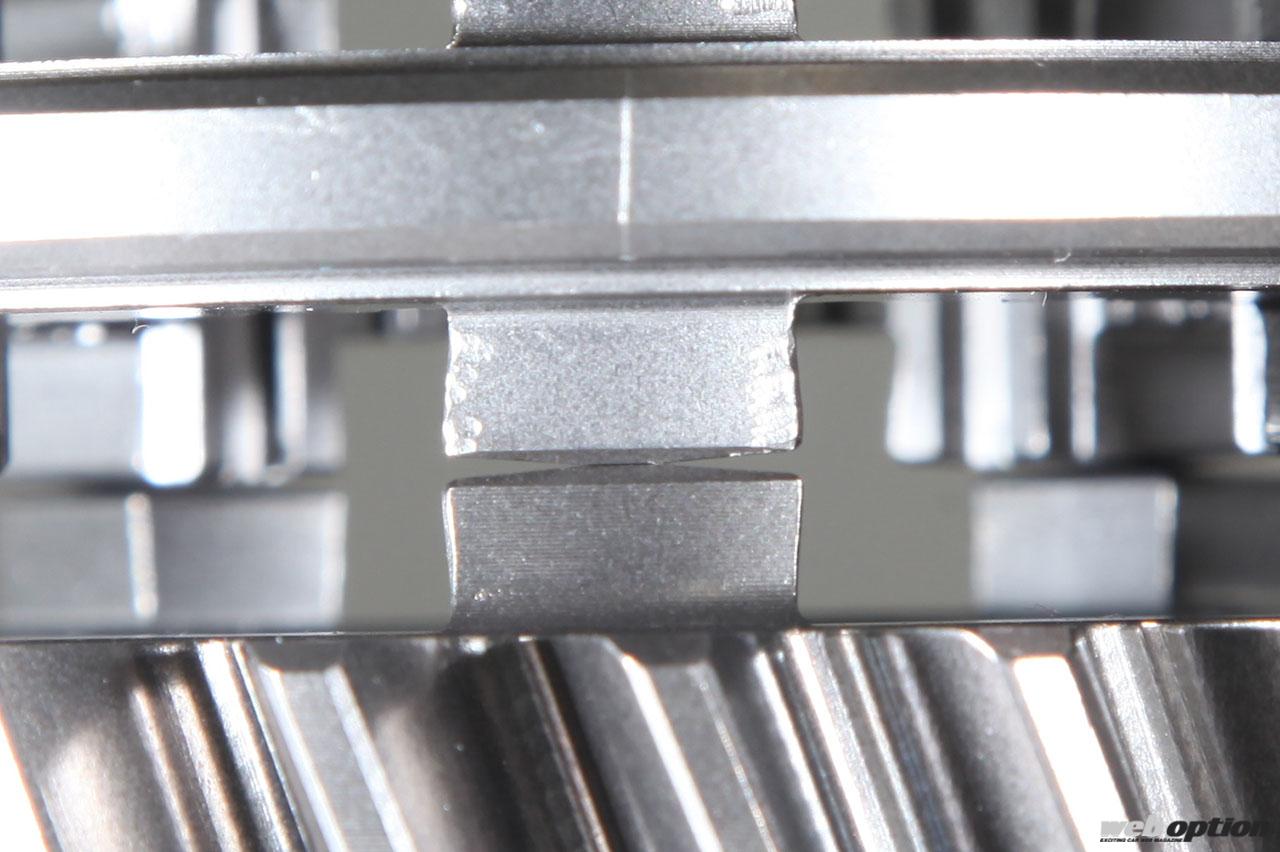

佐々木さんが振り返る。「一番の目的は許容トルクを高めることでした。ストレートカットのスパーギヤとは異なり、歯が斜めに刻まれたヘリカルギヤはギヤ同士が滑りながら噛み合い、スラスト方向(軸方向)に力を分散できる。なので、ギヤ自体の厚さが同じでも、スパーギヤに比べて許容トルクが15%ほど向上するんです」。

他にヘリカルギヤはギヤノイズを抑えられる点でも有利。しかし、スラスト方向の力が大きくなるということは、それを抑えるためにセットリングの追加などが必要になる。また、ヘリカル角度が大きくなるにつれてスラスト方向に発生する力も増し、ケースやベアリングにも負担が掛かる。そのあたりのバランスを考えながらヘリカル角度を決め、許容トルクの向上とミッション自体の耐久性確保が行なわれている。

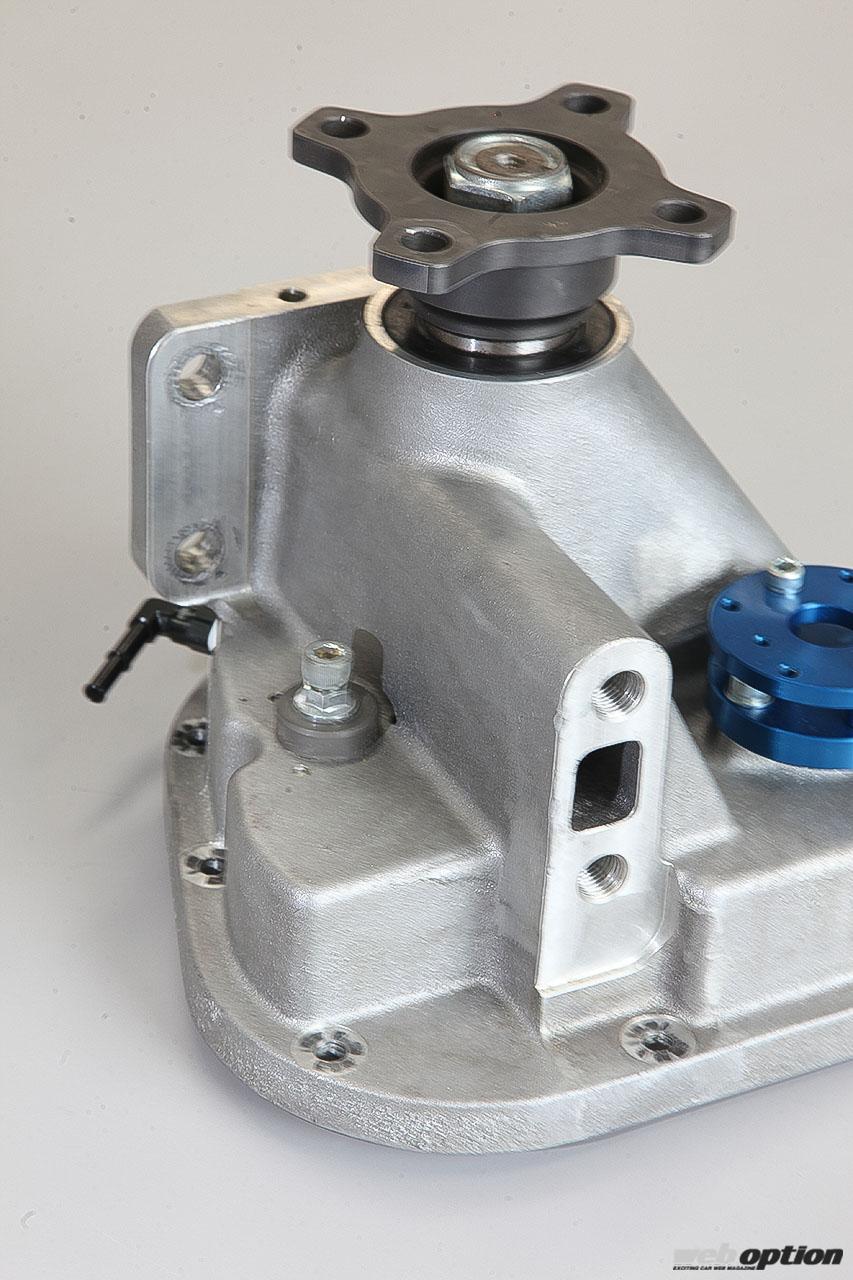

エンジンに対してボルトオンでのミッション接続を可能にするアダプタープレート。写真は1JZ/2JZ用で、他にVQ35/37用やFA20用が用意される。いずれもベルハウジングはAT用を組み合わせる設計だ。また、13B-REW同様、F20Cについては専用ベルハウジングを設定。尚、SR20はAT用ベルハウジングさえあれば、アダプタープレートなしでFRシリーズを搭載できる。

最後に、ユーザーにとって何よりも心強いのはアフターケアだ。自動車メーカー市販の3ペダルMT車は減る一方で、ミッション関係の新品パーツ供給が今後も長く続く保証はどこにもない。需要が見込めなくなれば、自動車メーカーは生産、供給を止めるのが現実だ。「FRシリーズに関してはパーツ供給を続けていきますよ。オーエス技研がある限り」。佐々木さんの、そんな言葉が実に頼もしく思えた。

●取材協力:オーエス技研 岡山県岡山市中区沖元464 TEL:086-277-6609

【関連リンク】

オーエス技研

https://osgiken.co.jp/