年間約3000万台の製品を送り出すホンダ。その四輪開発は栃木で行われる

地球上のあらゆるところで、ホンダの製品は活躍している。四輪車や二輪車、飛行機などのモビリティはもちろん、船外機や耕運機、発電機といったパワープロダクツも我々の生活には欠かせない。なんと、年間約3000万台の製品が世界中のユーザーに届けられているそうだ。

そうしたホンダ製品の研究・開発の拠点となっているのが、ホンダの四輪開発本部(栃木)である。その名のとおり、ここはホンダの新しい四輪モデルを生み出す中枢となっている。

ホンダに限らず、自動車メーカーではメディア向けに製造工場の取材会を行うことがたまにある。また、一部の工場では、一般来場者向けの見学ツアーを開催している。しかし、すでに発表されたクルマを組み立てている工場よりも、開発中のニューモデルや最新の技術がそこかしこに点在する研究施設の方が機密性は段違いに高い。ホンダの関係者だって、簡単には足を踏み入れることができないのが、四輪開発本部なのである。そんな秘密基地のような場所で、今回、メディアを対象にして初めての試みとなる取材会が開かれた。ホンダさん、太っ腹!

東京ドーム46個分の広さに設計部門・研究部門・テストコースを配置

ホンダは自動車メーカーの中では珍しく、研究開発部門を営業販売部門と切り離し、独立させていた。1960年には本田技研工業から分離独立する形で、埼玉県和光市に株式会社本田技術研究所を設立。この体制は、「技術は人のために」という創業以来変わらないものづくりの姿勢を貫き、発展させるためとされている。

その後、開発車種の増加に伴って和光研究所が手狭になってきたため、1979年にテストコース(栃木プルービンググラウンド)を栃木県に開設。1982年の和光研究所栃木研究室の設立を経て、1986年に栃木研究所が設立された。近年は効率化と連携強化のため再編が進められ、現在は本田技研工業の傘下で事業領域ごとに統合される形に移行。四輪車の開発は本田技研工業の四輪事業本部が行い、先進技術の研究は本田技術研究所が担うといった形で、双方が栃木の同じ屋根の下で業務を行っている。

四輪開発本部内で隣接する栃木研究所と栃木プルービンググラウンドの敷地面積は、合わせて約2.13km2。これは東京ドーム約46個分に相当する広さだ。建物群はツリー上に配置され、幹に相当する中軸に「設計部門」、枝に相当する位置に「研究部門」を展開。こうしたレイアウトとすることで、隣接するプルービンググラウンドでのテスト結果が迅速に設計部門にフィードバックできる動線を確保している。

今回の取材会で見学することができた施設は、「全方位衝突実験施設」「ドライビングシミュレーター」「栃木プルービンググラウンド」の3つ。順を追って、それらの施設の様子をご紹介したい。

全方位衝突実験施設:年間約600回の実験を行い、安全性能を日々高めていく

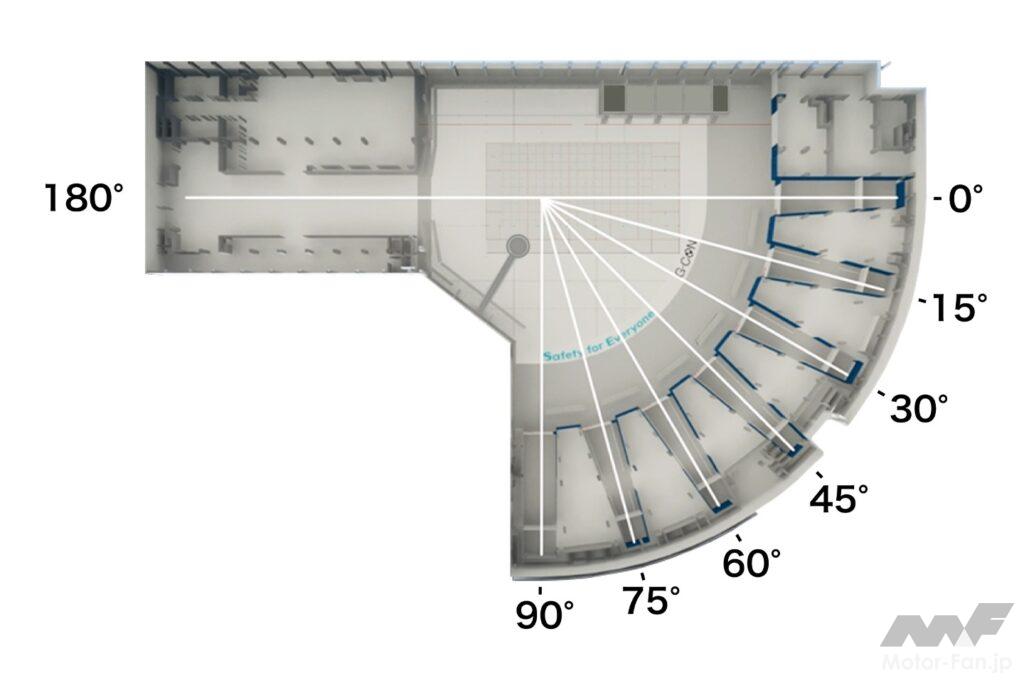

全方位衝突実験施設は、世界初の屋内型放射状衝突実験施設として2000年に建設された。足を踏み入れると、東京ドームと同じくらいのスペースが広がる。中央部分には15度刻みで8本のコースが設けられており、正面衝突のみならず斜めからの衝突やさまざまなオフセット衝突を再現することが可能だ。衝突までの走行路は120m。テスト時にはエンジンを掛けず、溝に通したワイヤーで車両を規定の速度まで牽引して、衝突直前にワイヤーをリリースする仕組みとなっている。

この施設で行われる衝突テストの回数は、なんと年間平均約600回というから驚きだ。シミュレーション技術が飛躍的に向上している現在でも、毎日、2〜3回の衝突実験が欠かせないのが現状なのである。

今回の取材会では、外部には通常は公開されないという衝突テストをこの目で目撃することができた。実験に用いられるのは運転席にダミーを載せた現行型フリードと、MPDB。MPDBとは「Mobile Progressive Deformable Barrier」の略で、「クルマの硬さを模した台車」のこと。1200kgの重さの台車の先端にはアルミハニカムが装着されており、実車に相当する衝撃吸収を再現する。

試験モードは速度が両者ともに50km/hで、運転席側を台車の正面に衝突させる50%オーバーラップの衝突。クルマ対クルマのコンパチビリティ(相性)を評価するのが目的で、自車の保護性能だけではなく、相手への加害性も評価できるモードとなっている。壁に衝突させるよりもMBDを用いたほうがよりリアルワールドに近い評価が可能で、予てから独自に行っていたホンダからの提案によって、自動車の安全性を評価するJNCAPでも2024年から「新オフセット前面衝突試験」として導入された。

さて、我々メディアは、実際の衝突テストを施設中央部に設けられたコントロールルームから見守ることとなった。安全性に考慮して地上から4.5mの位置に設置されており、ここでは衝突テストの制御や観測などが一手に行われる。

衝突テストの準備が整うと、カウントダウンが始まった。スピーカーから聞こえてくる数字がゼロになり、「スタート」の声が聞こえた後、右奥に見えていたフリードが発進。ワイヤーがフリードを引っ張る「サーッ」という摩擦音とともに、その姿が次第に大きくなってくる。一方、左奥に据えられていた台車は、コントロールルームからは壁の影に隠れて見えないが、フリードと同様、中央エリアに向かって近づいてきているはず…。そして、台車が見える位置まで進んできたのが見えたと思った2〜3秒後、両者が衝突! 「ドン」という乾いた衝撃音が場内に響いた後、フリードと台車は衝突ポイントから数m後ずさりして動きを止めた。安全なコントロールルームから見守っていたとはいえ、なかなかショッキングなシーンだった。

衝突テストの模様は、10〜20台の高速カメラを用いてあらゆる角度から録画されている。今回は実施されなかったが、床下も深く掘り下げられており、下から撮影することも可能だ。また、衝突後の車体は3次元スキャンされて、どの箇所がどれくらい変形しているかのデータを収集。また、台車側にもGセンサーやロードセルセンサーが搭載されており、相手車両への加害性を評価するためのデータ(跳ね返りのGや潰れ方の均一性など)が取得される。

そして、衝突テストで大きな役割を果たすのがダミーだ。運転席に搭載されていたのは「THOR(ソア)」と呼ばれる最新のもので、人体の構造により近いものとなっているほか、計測できるデータの量も増えている。アメリカのメーカーが開発したもので、ホンダが購入した当時は2億円(!)だったというが、現在は物価上昇に伴い、3億円(!!)はするだろう、とのことで、またまた驚かされてしまった。

なお、ソア以外にもダミーにはいろいろな種類がある。側面衝突用や小柄な女性タイプ、チャイルドシートの装着を前提とした子どもタイプなど様々で、ホンダでは100体以上のダミーを保有している。小さな子どもタイプでも1000万円以上と高額なので、ダミーは部品交換などを行いながら、規定の基準を満たし続ける限りは再利用されるそうだ。

コントロールルームから降りて、衝突テストを終えた後のフリードを見てみると、意外にも車両のダメージが小さいことにも驚いた。もちろん、台車が衝突した運転席側の前部はグッチャリなのだが、ここはクラッシャブルゾーンなので潰れるのは想定どおり。キャビンはほとんど変形していないし、フロントウインドウも割れていない。運転席側のドアも容易に開閉が可能で、足元もペダルが侵入することなく、空間がしっかりと確保されているように見える。運転席側はサイドカーテンエアバッグもきちんと展開しており、横方向(サイドウインドウ)の衝撃からも頭部を保護したようだ。

ホンダは、2050年に全世界でホンダ車が関与する交通事故死者をゼロにすることを掲げている。ADASなどの進化によって衝突事故をできるだけ避ける努力も進められているが、それでも絶対にぶつからないクルマをつくることは難しい。だからこそ、衝突安全性能を向上させる取り組みは今後も必須となる。そのためにはシミュレーションの活用に加えて、リアルワールドでの衝突事故を再現・解析することで、より実効性の高い安全技術の開発に取り組むことが重要なのだ。

ドライビングシミュレーター:身体に伝わってきた路面の凹凸は、まさに実車そのもの

続いて、足を踏み入れたのがドライビングシミュレーターの施設だ。ホンダではドライビングシミュレーターを「人を知る」ためのツールとして活用している。特定のシーンにおいて、人はどのような運転をするのか。一方、車両の動きに対して人はどのように感じて、どのように反応するのか。そうした人の特性の研究にも役立てられているのだ。

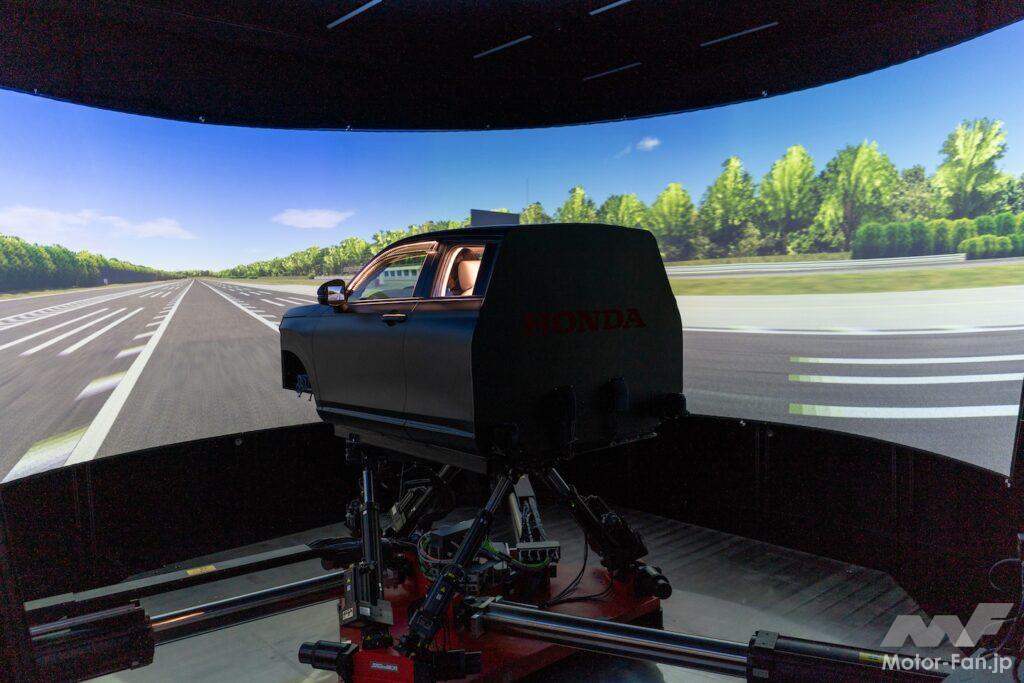

栃木研究所にはさまざまなタイプのドライビングシミュレーターが開発に用いられているのだが、今回、取材することができたのは「四輪ダイナミクス性能評価用ドライビングシミュレーター」。栃木プルービンググラウンドや鷹栖プルービンググラウンドの実測路面データ、台上試験設備で得られたタイヤ・サスペンションの特性データを用いて、実車と同じ機構を組んだ車両モデルをリアルタイムで再現。特に乗り心地の評価に重点が置かれており、実車では再現が難しい多様な路面状況やシナリオを効率的に評価できるという。

実車の前後をカットしたような車両は、6軸の電動アクチュエーターで支えられており、さらにその台座が3軸の電動アクチュエーターでスライド。6軸が細かい揺れを、3軸が前後左右の大きな揺れを再現する。台座は動き出しの抵抗を減らすため、エアホッケーのように床下から吹き出した空気でわずかに浮いている。その量、なんと0.02mmというから驚きだ。

今回は、特別にこのドライビングシミュレーターを体験することができた。取材用に用意されたのは栃木プルービンググラウンドを模した乗り心地評価コースで、車両は2022年モデルの北米向けCR-Vを再現したもの。コントロール室を出て、まるでロボットアニメに出てくるようなボーディングブリッジを渡り、ドライビングシミュレーターのドアを開けて運転席に腰を下ろす。

インパネまわりは、まさに実車そのもの。左ハンドルのヴェゼルが用いられていたのだが、丸ごと他車に交換することも可能だとか。そして切り詰められた後部には、さまざまな計測機器が搭載されていた。

フロントウインドウとサイドウインドウを通して見える湾曲スクリーンに映るCG映像は、プレステ用の『グランツーリスモ』を思わせる。確かに美麗だけど、これは想定の範囲内といったところ。想像を超えていたのは、車両が走り出してからの挙動だ。

運転操作はなく、直線路を走って車両の揺れを体感するプログラムとなっていたのだが、その再現度の高さにはビックリ。大きな段差を「ドン」と越えたと思ったら、ベルジャン路のような細かい段差を「ダダダダッ」と通り過ぎていく。前後左右上下の揺れを体感することで、私の小さな脳は、あるはずのない四つのタイヤの存在を確かに認識した! 最近はレースゲームと連動してシートが動くコクピットも市販されており、臨場感はあるものの、ここまでリアルな挙動を感じさせるものはない(と思う)。

こうしたドライビングシミュレーターを用いることで、テストドライバーが乗り心地評価などを行い、設計担当や企画担当と直接コミュニケーションを取りながら仕様を決定することが可能だ。足まわりの減衰力やバネレートといった制御パラメーターは容易に変更できるため、試作車を製作する時間やコストを大幅に削減できる。また、自動運転や自動ブレーキのように実コースでは周回に時間を要する試験も、シミュレーター上では連続して実施でき、効率的な評価が可能となる。さらに、飛び出しなど実環境では危険を伴うシナリオも、安全に再現して検証することができるというわけだ。

ホンダでは「四輪ダイナミクス性能評価用ドライビングシミュレーター」以外にも、実際の車両をドーム型スクリーンに収めた「自動運転/先進運転支援技術評価用 ドライビングシミュレーター」や、より扱いやすくてセットアップも容易な「小型ドライビングシミュレーター」も存在する。目的と用途に応じてさまざまなタイプを使い分けているのだ。

栃木プルービンググラウンド:40以上のコースで四輪・二輪・汎用製品に磨きをかける

最後に訪れたのは、栃木プルービンググラウンドと呼ばれるテストコースだ。日本には栃木プルービンググラウンドのほかに、1990年開設の鷹栖プルービンググラウンド(北海道上川郡)、2016年開設の栃木プルービンググラウンドさくら(栃木県さくら市)が存在する。海外ではアメリカが2か所、中国、タイの計4か所のテストコースが稼働している。

栃木プルービンググラウンドは、141万m2(東京ドーム30個分)という広大な敷地には40以上のコースが設置されており、四輪、二輪、汎用製品(耕うん機、発電機など)の開発を行っている。この3つを同時に開発しているコースは、ほかに中国で1か所あるだけで、世界でも珍しいのだとか。今回は観光バスに乗り、車窓からいくつかのコースを見学することができた。

プルービンググラウンドの運行管理は厳密だ。構内は徒歩移動禁止で、連絡車または巡回バスでの移動となる。入口には監視カメラが設置されており、出入りする車両を一台ずつ監視している。建物には46台のモニターがあり、各所に設置されたカメラで全コースを確認可能。360度回転するカメラも設置されており、様々な角度から監視が行える。運行管理は消防や警察の役割も果たし、事故発生時にはレスキュー体制をとり、違反がないかのパトロールも実施する。

テストコースで運転するにはホンダ独自のライセンスが必要だ。鈴鹿サーキットまたはモビリティリゾートもてぎで1週間の合宿訓練が行われた後、合格するとCライセンス(130km/h制限)が付与される。そして、業務内容に応じてB、A、Sライセンスまで取得することができる。

栃木プルービンググラウンドで一番目を引かれるのは、1周4kmの周回コースだ。左から入場レーン、世界のさまざまな路面を再現した特殊レーン、低速レーン、中速レーン、高速レーンの順に並んでいる。テストコースだからといって無制限に速度を出していいわけではなく、レーンによって最高速度が定められており、高速レーンでも最高速は四輪で200km/hまで、二輪で240km/hまでに制限されている。

圧巻なのは、コーナーに設けられているバンクだ。高速走行時に外に飛び出そうとする遠心力に抗い、ハンドルを切らずに一定の速度で周回するためのものだが、栃木プルービンググラウンドのバンクは最大傾斜角45度。「35度を超えるとほぼ絶壁です」と説明されたが、そのとおりで、近くで見るとバンクではなく壁という感じを受ける。バンクの最上部を走るのは、慣れないと相当怖そうだ。

筆者は、この栃木プルービンググラウンドの周回コースを何度か走ったことがある。新型車がまだ発表前でナンバーが付いておらず、公道が走れない場合は、メディア向けの試乗会でここが使われることがたまにあるからだ。それでも、今回初めて気がついた施設があった。それが、直線の途中に設けられた「横風装置」。毎秒30mの風を発生させることで、トンネルの出口で突然横風を受けた際の車両の挙動などを確認するためのもの。リアルワールドで発生する、ありとあらゆる状況を想定した走行テストが行われていることを強く印象付けられた。

四輪開発本部(栃木)で開発に従事するのは約2万人

というわけで、今回はホンダの四輪開発本部(のごく一部)を見学することができたわけだが、そこで得られた最大の感想は、「新型車を開発するのって本当に大変!」という事実である。世間では「最近のクルマは値段が高くなった」とブーブー言われることが多い。しかし、ここまで手間ひまかけて、たくさんの人が関わって、さまざまな施設や機材を用いて何年もかけて開発されたものが、数百万円で購入できるというのは、むしろ安いのでは!?と思えてきたのも本当だ。なんせ、この栃木だけでも約2万人の人が開発に携わっているのだから。

これからは新型車のハンドルを握る時、そのクルマは自動車メーカーが全精力を掛けて、丹精込めて開発した結果の賜物だということを頭の隅に置いておくと、目の前の1台が今まで以上に違って見えてくるはずだ。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)