トヨタは、今回の「トヨタモノづくりワークショップ」のなかで、マルチパスウェイを支えるものづくりとして、高度な加飾技術を公開した。「先端技術」を用いた例としてレクサスLC、新型センチュリーを、そして「匠の技能」による例として、間もなく登場する新型クラウンスポーツと新型センチュリーを見せてくれた。ここでは、匠の技能についてレポートする(先端技術は別にレポートします)。

800時間磨いて実現した塗装レスバンパー

クラウンスポーツのピアノブラック調のリヤバンパーは、驚くことに「無塗装」だという。この春、クラウンスポーツのプロトタイプで美しいブラックのリヤバンパーを見ていたが、これが「無塗装」だとはまったく気づかなかった。

トヨタはこれまで、塗装レスの部品は小さいものからトライしてきた。今回のクラウンスポーツのバンパーは初めての大物トライということになる。

通常のパンパーの工程では、型で打ったあと塗装して艶を出す。素地の状態で黒い艶を出すためには、材料と成形技術が重要だ。だが、もっとも重要なのは「型」である。型で打っただけで、製品状態までにするには、型の表面を鏡面に磨く必要がある。

バンパーの型を見せてもらった。

型の表面は説明のために3つに分けられていた。一番右は機械加工が終わった面。それを200時間(ひとりで作業した場合)かけて磨いて従来のバンパー(後工程で塗装する)の型の表面ができる。

今回の無塗装バンパーの場合は、そこからさらに800時間、型を磨く。実演した「磨きの匠」によると、キャラクターデザインを崩さずにいかに鏡面まで磨き上げるかにこだわったという。匠の技は、磨く際の感触、熱、音などを研ぎ澄ました感覚で感じながら、指先に入れる力を微妙に調整するのだという。

100番、200番手のヤスリで磨き始めて最後は2μ(ミクロン)のダイヤモンド粒子(7500番)の入った液体コンパウンドで仕上げるそうだ。100番、200番、1000番、3000番までいって、また1000番に戻って磨き、最後が7500番。行って戻る、磨きの順序もノウハウだ。

7500番の磨きを体験させていただいたが、ゴム手袋を通した感触は、まったくわからずで、磨いている実感もなかった。驚いたのは、匠も手袋をしながら磨いていたこと。その方がわかる場合もあるのだという。

無塗装で造ることができれば、環境負荷もそれだけ下げられる。塗装・塗料のコストも下げられる。またぶつかったときに塗装が剥がれないので、リペアビリティも高くなる。いいことずくめなのだ。

現在は、ブラックのみだが、もちろん他に色でも実現できるように開発を続けていくのだろう。

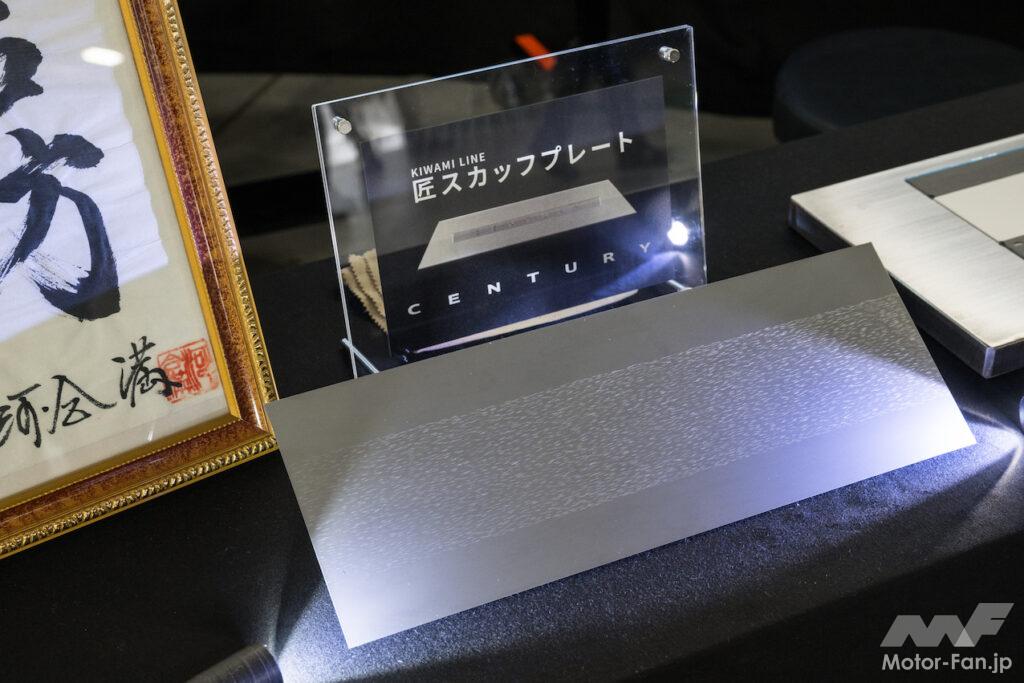

新型センチュリーのスカッフプレート

新型センチュリーのスカッフプレート(用品アクセサリー)は、匠の技能あっての製品だ。匠による手作りだから、どのスカッフプレートも世界に同じものは存在しない。

これも実際に匠がハンマーを振るう様子を見せてもらった。

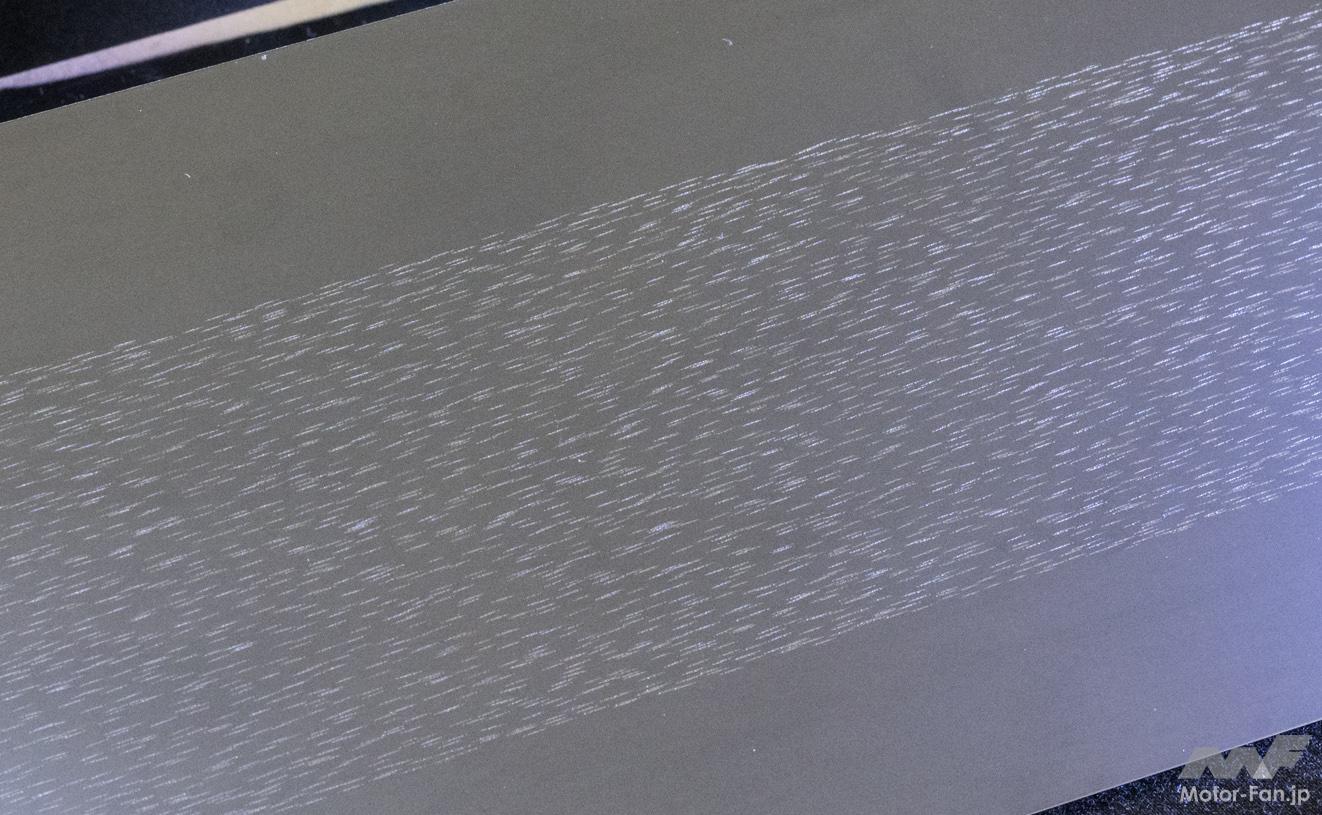

専用ハンマーを用い細かい柾目模様を手作業で彫金していく。使うのは、ハンマー1本。匠が1枚のスカッフプレートを作るのに7000回もハンマリングするという。もちろん、ただ叩いているわけではない。叩いているときに伸びが発生する。その伸びが歪みになってしまうので、歪みが出ないように均等に叩かなければならない。大事にしているのは、感性と五感だそうだ。そのなかのひとつ、音を聞き分ける。いい音がなっているところは歪みができない、鈍い音がすると歪みを発生させてしまうのだという。そこを聞き分けながらハンマーで叩いていく。

実際に音を聞かせていただいたが、筆者には違いがわからなかった。

トヨタのものづくりは、TPS(トヨタ生産方式)とデジタル技術を組み合わせて世界最先端を走っている。が、もう一方で、こうした匠の技能もしっかりと発展・継承させている。

ここにもトヨタの強みを見た気がする。

ついでに言うと、「匠」と聞くと、50代以上の経験豊富な熟練技能者を想像するかもしれないが、今回実演してくれたおふたりの匠は、圧倒的に若い技能者だった。そこも、すごい。