「へぇー」が連発の技術展示に感動!

「My Yamaha Motorcycle Day 2024」の会場となったのは、サーキットでもツーリングで行きそうな観光地でもない。千葉県のロングウッドステーションという、広い駐車場と何にでも使える中には何も無い建物が並ぶ、ちょっと他には例えようがないようなイベントスペース。テレビCMやバラエティ番組の撮影などでもよく使われている。駐車場が広いのが会場として打って付けなのはもちろんだが、この何も無い建屋の中で、様々なヤマハの部門が「出し物」をユーザーたちにお披露目するのにもとても相応しい場所であった。

その出し物とは、ヤマハファンであればその温度感がピンとくるであろうマニアックなもの。「へえー、そんな細かな進化をさせていたんだ!」と思えるような技術展示を見ていくだけでも、丸一日を費やしてしまいそうなほどだ。

全紹介するにはとてもじゃないがスペースが足りないので、いくつかピックアップしてお届けしよう。

バイクの燃料タンクはどうやって作るのか。ヤカンのように液体が漏れないような密閉空間を金属で製作しているわけだが、ここでは、本物と同じように作られたミニチュアタンクの製造過程の変遷を見ることで出来上がるまでがイメージできる。ざっくりと説明すれば、左右とセンター下側の3つのパーツをプレスで叩き出しながら成形し、最終的には溶接で組み上げるわけだが、何度も何度もプレス工程を経て、あの丸いタンクの形になっていくのがわかる。

ちなみに、このSR用ミニチュアタンクはかつて限定販売されたもの。個人的には、売っていれば確実に買ったのは間違いない。

その溶接方法についても進化している。旧来のフランジ・シーム溶接は、2つの円盤で溶接する2つのパーツのフランジ部分をそれぞれ重ねて挟み、電流を流して素材を溶かすことで溶接していた。職人が手作業によって行うものだ。これに対し、フランジレスMIG溶接では、フランジがなくとも重ね合わせた素材を、自動化したロボットがアーク溶接により行う。フランジがないことで、スッキリした丸いタンクが出来上がり、違ったデザインイメージを生み出すことが可能となる。

そのように、バイクのガソリンタンクは、バイクのデザインイメージを決定づける重要なファクターである。デザイナーの要望もあり、年々「エッジを効かせた」形状が求められる。けれど、その金属プレス工程で角(カド)を立たせるためには鋭角に金属を曲げることになる。当然、角は薄くなり、漏れの原因になるなど、困難となる。それを研究を重ねることで、数年前には想像できないほどエッジの効いたタンクが実現できるようになったことがわかる。

さらに、タンク素材は通常では鋼板(いわゆる鉄)が使用されるが、ヤマハのフラッグシップスーパースポーツモデルのYZF-R1では、2015年モデルからそれまでの鋼板製に代えてアルミ製タンクを採用している。タンク単体重量では、それまでの鋼板製が3.794kgに対し、アルミ製では2.136kgと45%近い軽量化となった。ただし、アルミタンクはまだまだ大量生産に向いているとは言えず、R1のほかに、ヤマハが推進する3輪バイクのNIKENといった特殊な車両にしか採用されていないそうだ。

と、このように燃料タンクに関してだけでも、「へー」を連発しながらの見学となり、なかなか先に進めない嬉しい状態。

ヤマハは自社でホイールまで作っちゃうメーカー

それほど変化しているように見えなかったアルミ鋳造ホイール(ヤマハは、4輪も含めおそらく世界で唯一社内でホイールを作る車体メーカー)。実はスポーク、リム、ハブなどを各部で軽量化されているだけでなく、デザイン面でも進化している。

ハンドル周りのパーツ類の紹介。

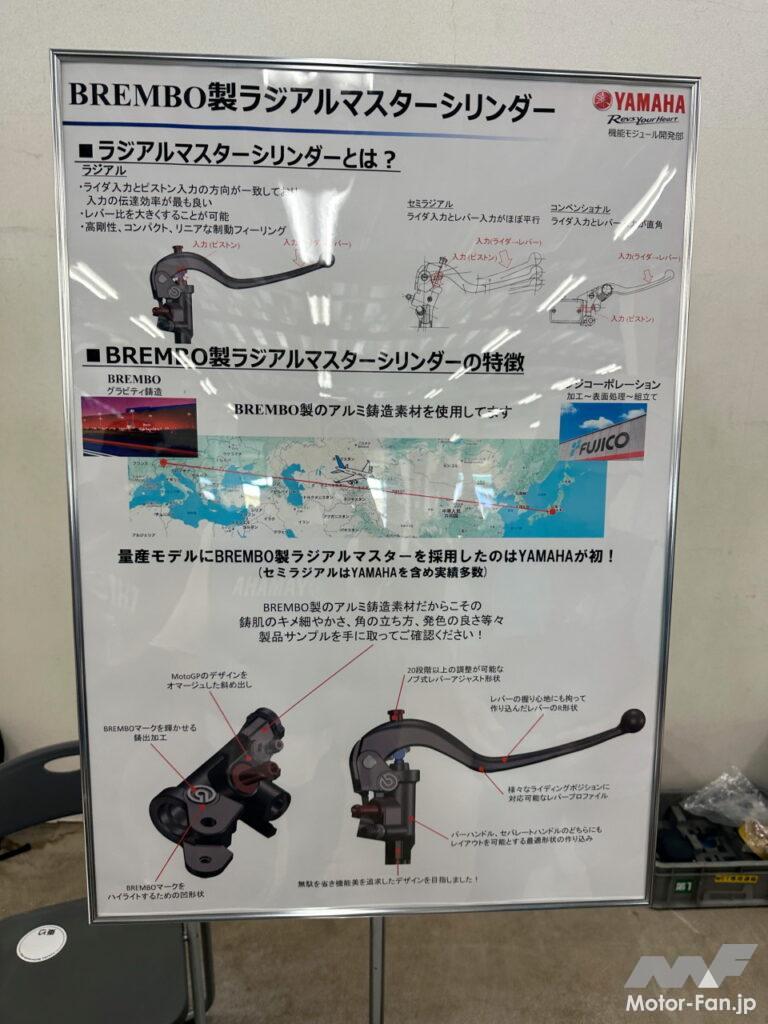

brembo製ラジアルマスターシリンダーをヤマハが量産モデルに初採用していること。

ステンメッシュブレーキホースがゴムホースに比べ、ブレーキへの油圧をコントロールする際の違い。

XSR900GPのKYBサスペンション内部部品の展示。

少量多品種生産に向いた自社製AGV(無人搬送車)の紹介。といった具合に、次から次にバイクを構成する多くの部品と製造の進化を手に取りながら知ることができる。ものづくりの奥深さを体感しながら知識を得ることになるわけだ。

その他では、XSR900GPのカラーリングとオマージュとなるレジェンドモデルの並列展示や、初代SR400のカラーリング外装セットの展示。

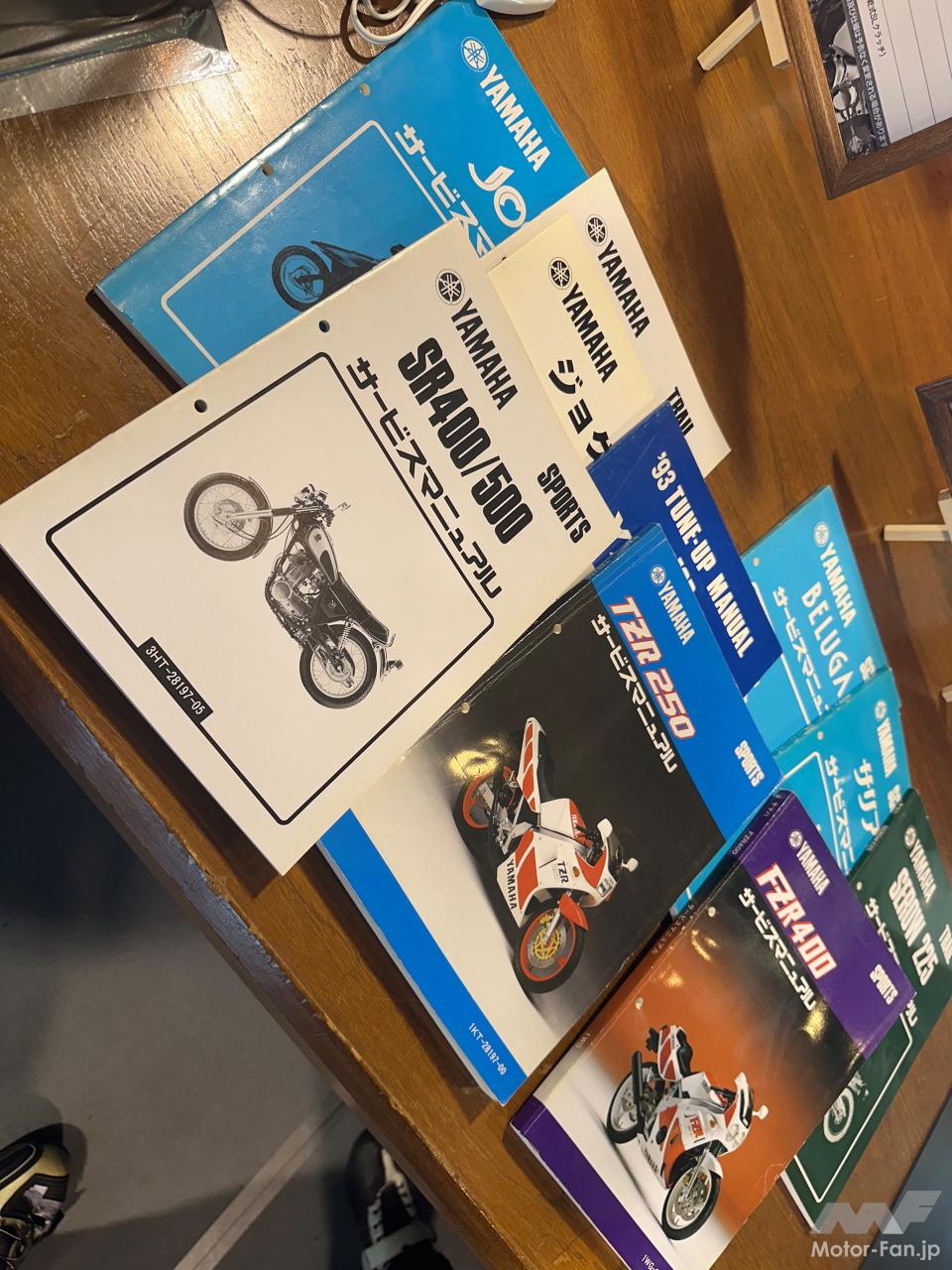

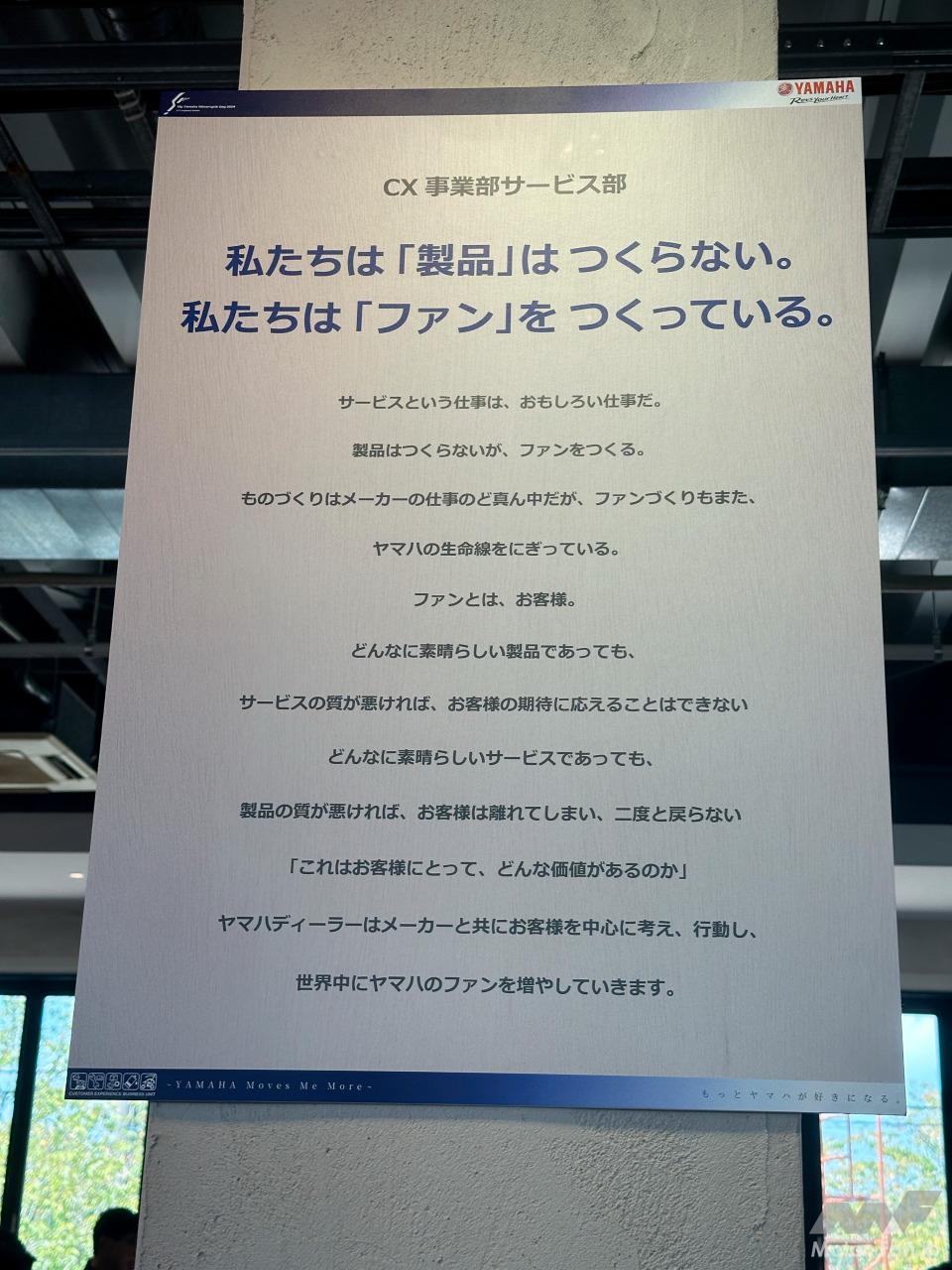

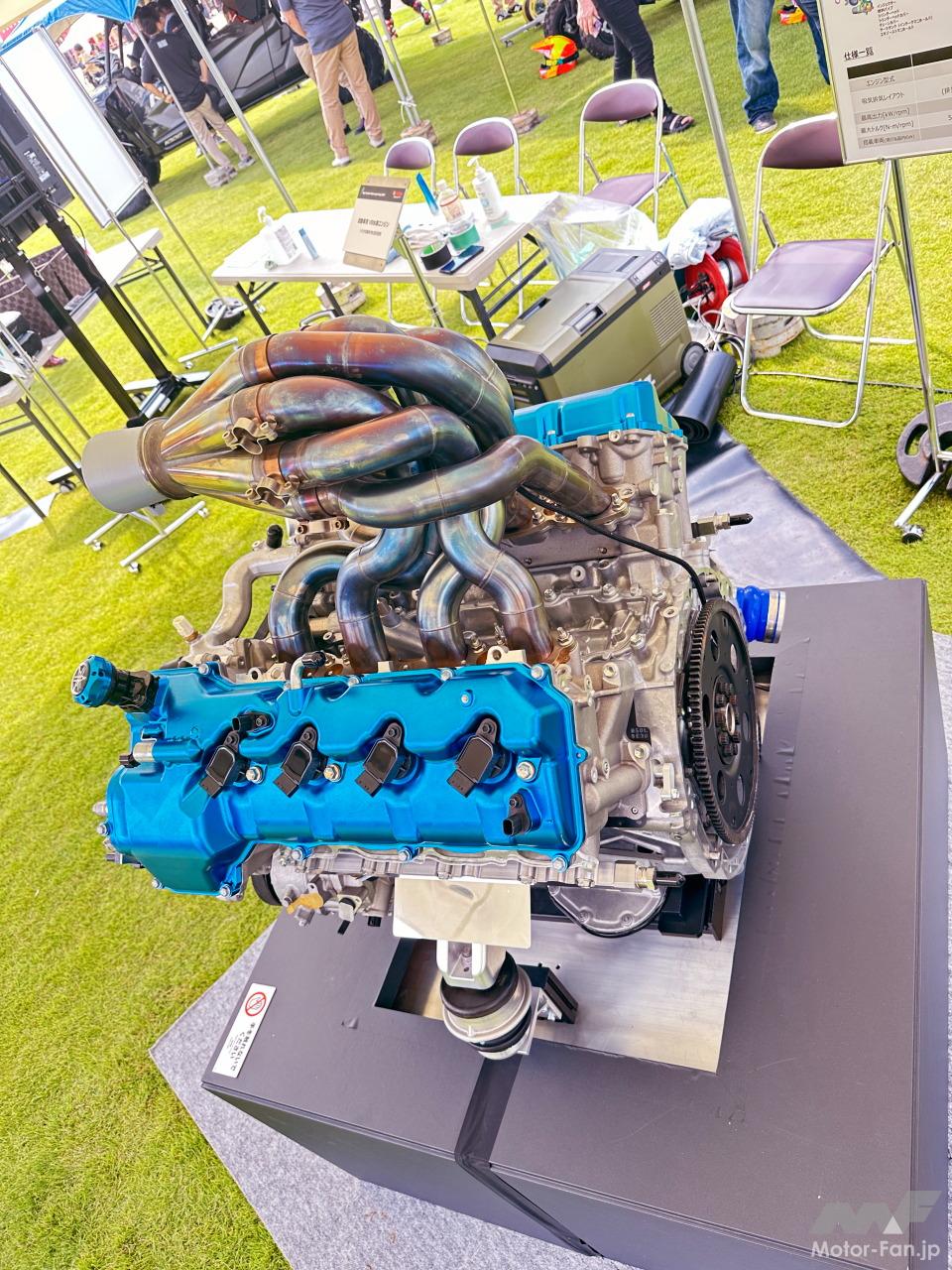

エンジン組み立て体験や、サービスについての紹介など、製造、生産するだけでないメーカーの行なっている業務、ユーザーとの繋がりを見せていた。

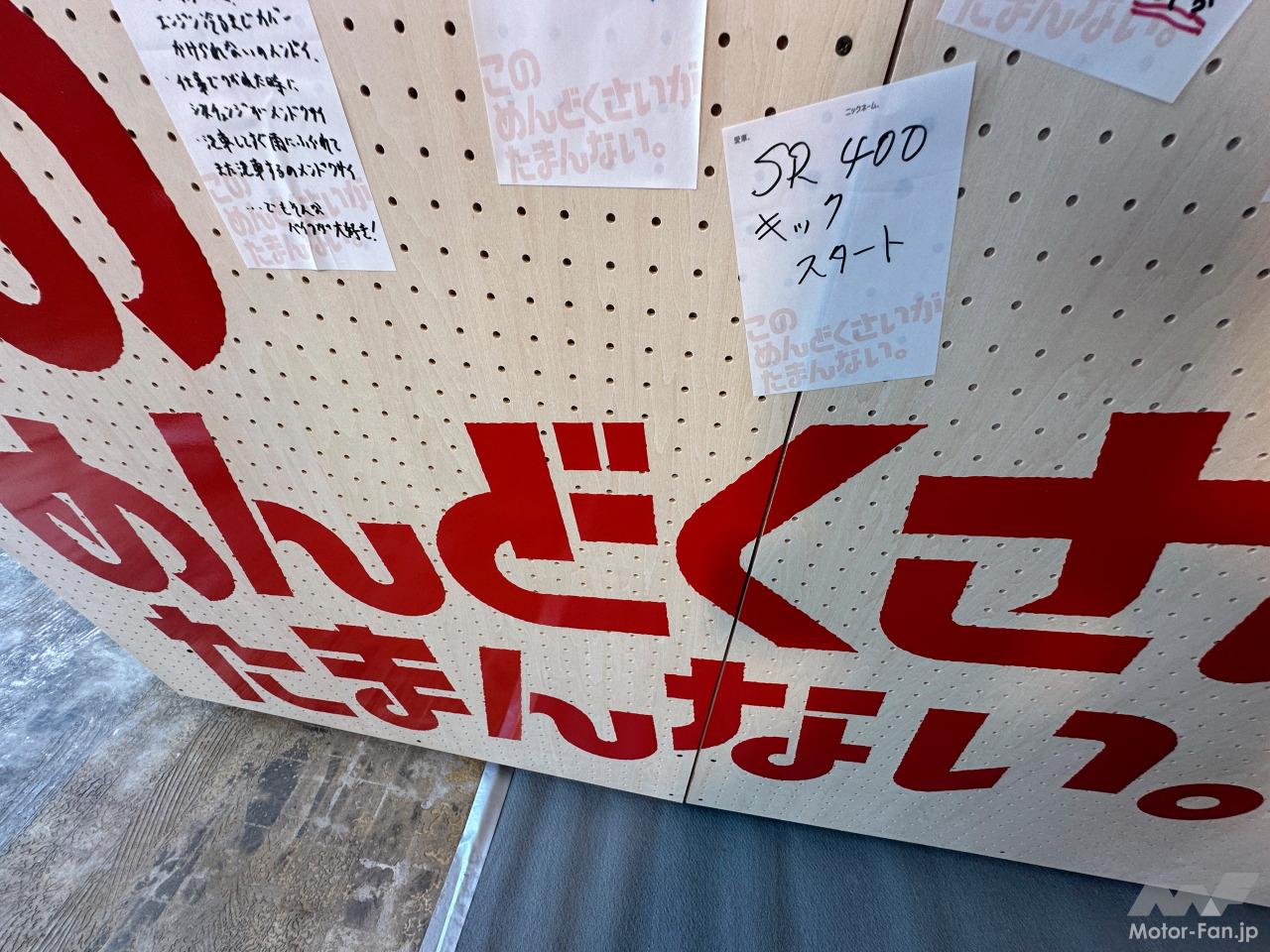

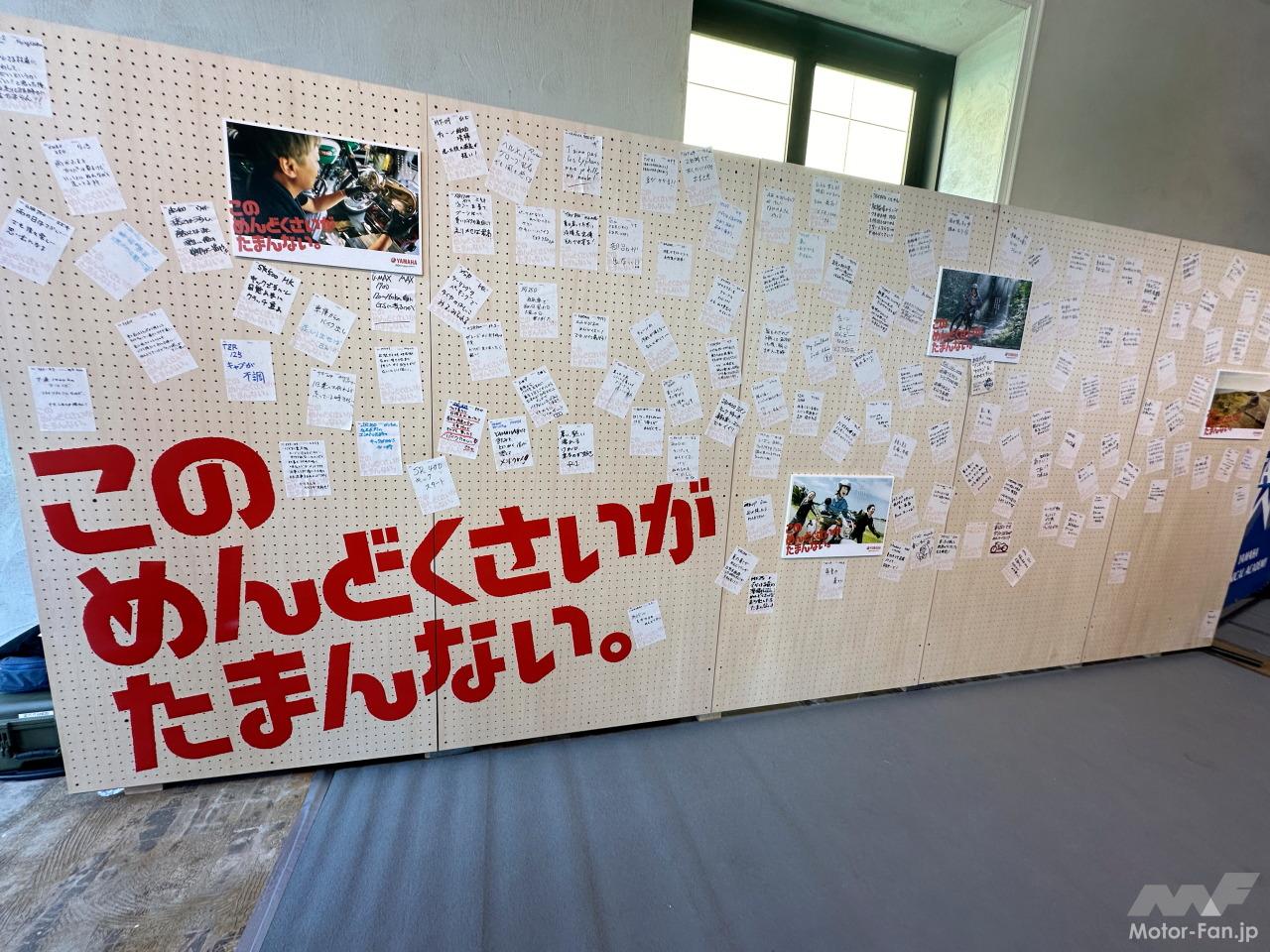

楽器のヤマハ株式会社が「音楽って、めんどくさい。だから、好き」というコピーの元に楽器を演奏して上手くなることの大変さと楽しさを表現したのに習って、ヤマハ発動機でもバイクに乗ることをあえて「めんどくさい」だけどそれが楽しいんだと訴え、ファンとの共感を得ている。ボードには、ライダーたち自身が書き綴った「めんどくささ」がずらり。

喋りながら曲芸を魅せてくれるトライアルライダー

また、屋外のステージでは、元世界選手権MotoGPライダーの中野真矢さん、モデル・タレント・バイク乗りの古澤恵さん、ラリースト・国際A級MXライダー・俳優の風間晋之介さん、バイカーモデル・バイクライフクリエイターのときひろみさんらによるトークショー。

電動トライアルバイク「TY-E2.2」を使った黒山健一さん、氏川政哉さんによるトライアルデモ。これがライダー本人たちがインカムでトークを交えながら曲芸を披露してくれて、すごく楽しめるもの。現在、ヤマハからトライアルタイプの市販車は販売していないが、2輪メーカーとしてその文化を下支えする姿勢に頭が下がる思いだ。

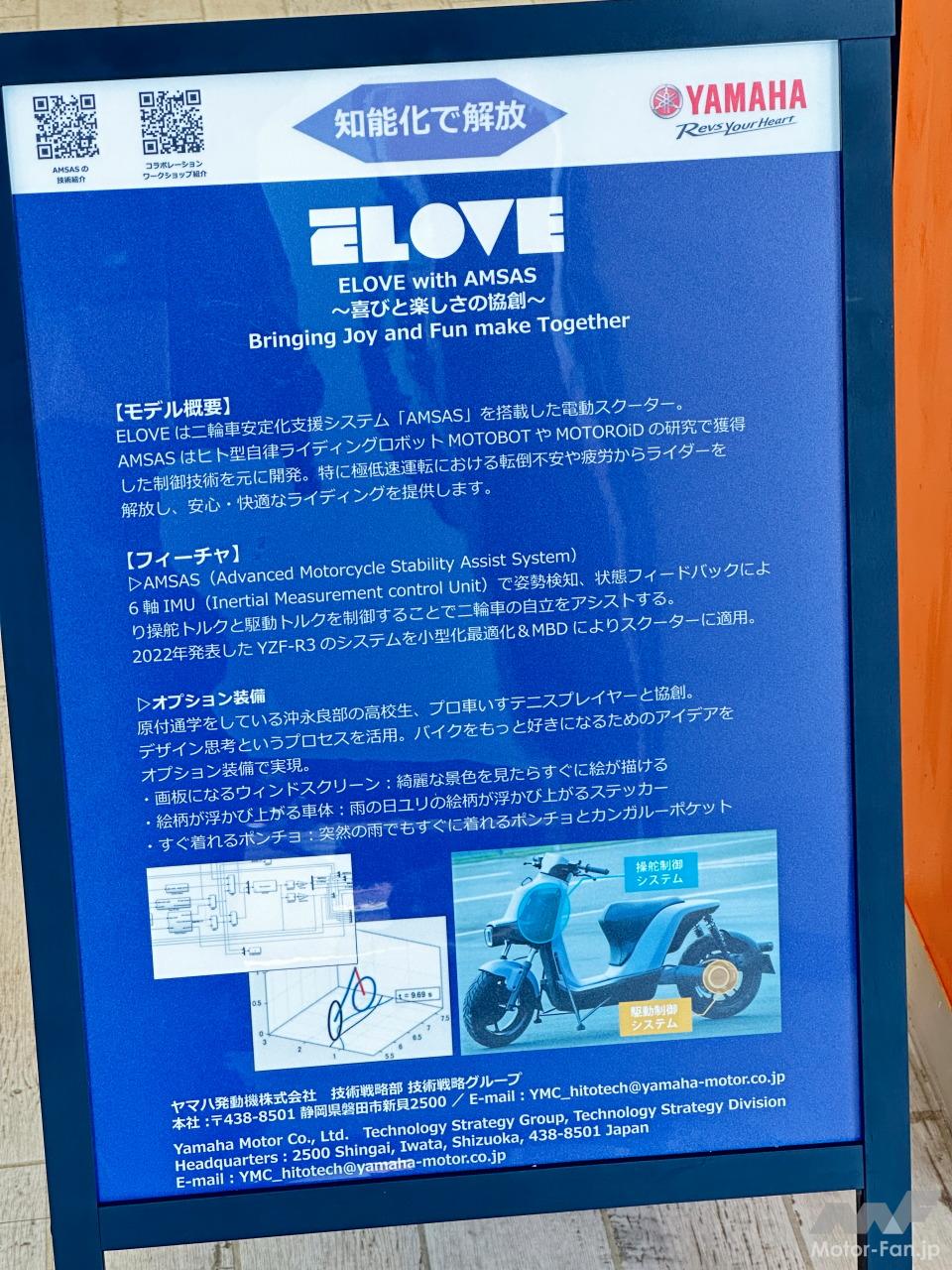

倒れないバイクということで、ジャパンモビリティショー2024に出展した自律できるバイク「MOTOROiD2」と「ELOVE」のデモンストレーション、電動トライアルバイク「TY-E2.2」と3輪バイク「TRICITY」を使用した人力と機械によるスタンディングの体験などもヤマハならではの見どころ。

電動アシスト自転車「YPJシリーズ」の試乗や、アフターパーツや用品メーカーによる展示即売コーナーなどもあり、1日ではすべてを網羅できないほどの盛りだくさんな内容で、ヤマハ好きだけでなく、乗り物やものづくりに興味ある人ならずーっといても楽しめるイベントだった。

ノリとしては企業がやっている文化祭のようだった。それも、誰もがトコトン楽しんで楽しませようという人たちばかりが集まっていると感じられた。会社のムードがまさにそれならば、入社を考えている学生や転職希望者には、ぜひ見学するといいだろう。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)