随所に見られるホンダ流・HRC流

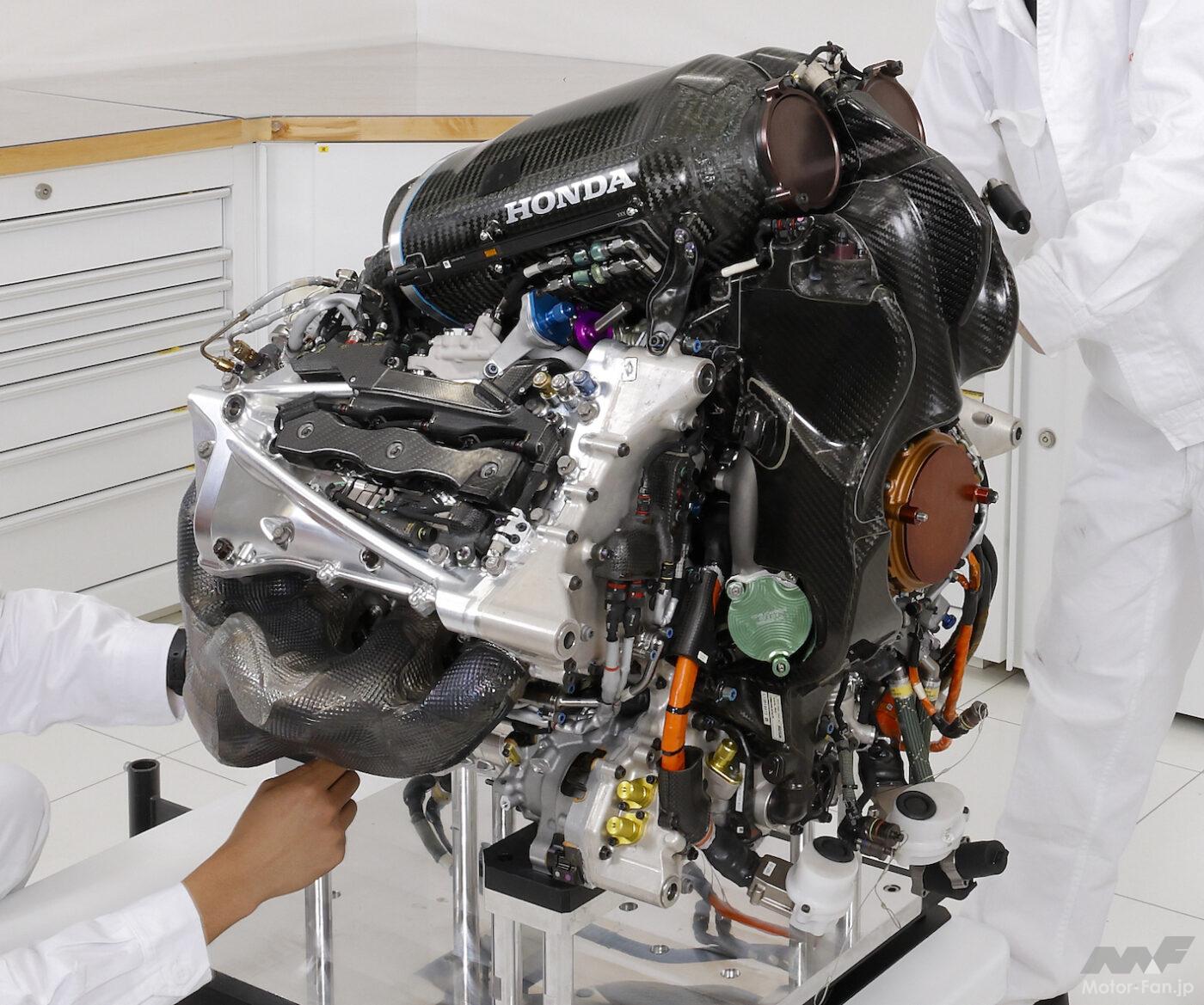

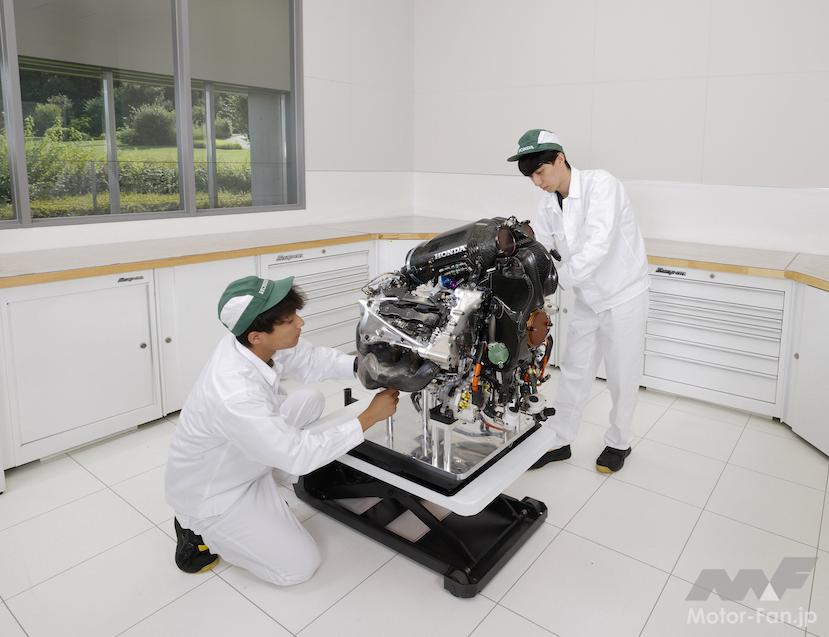

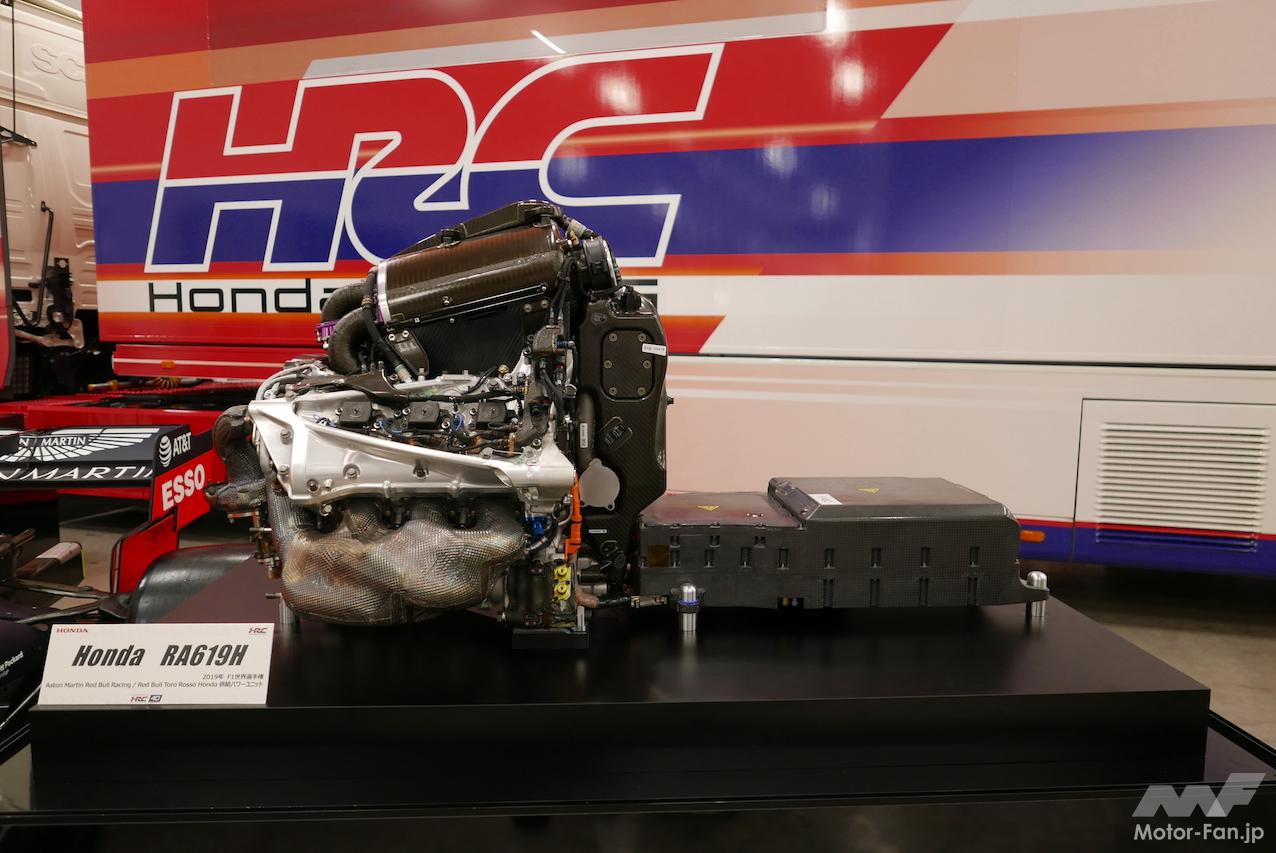

上の写真は、PUの組立エリアの模様だ。F1のPUはレギュレーションでF1マシン1台あたり年間3基しか使えない。2チーム×2台×3基=合計12基で1シーズンを戦うわけだ。PUの組立は1基につき2名(ベテランと若手のタッグが多いそうだ)のスタッフが7日間(8時間/日)で組み上げる。並行して別の1名がMGU-H(熱エネルギー回収システム)を5日間で組み上げる。これを組み合わせて1基のPUを組み立てるわけだ。

ほかのF1チームでは、ヘッドはヘッド、シリンダーブロックはシリンダーブロックだけ、というように組む場所が決まっていることが多いが、HRCではスタッフ全員が1基が組み上げられるようにするために、すべてを組めるようにするという。そうしないと現場で問題が起きたときに対応できなから、だという。

写真撮影は許されなかった、目の前(と言ってもガラス窓で隔てられていたが)でMGU-Hの実物が組み上げられている様子には驚き、そして感動した。120000rpmで回るMGU-Hは、極めて高い精度で組み上げられないと、すぐに壊れる。実際に最初は苦労したという。

PUはレースで使ったあと、基本的にはここに戻ってくる。そして、次のレースに向けて、スコープチェックで内部をすべて確認。不具合の予兆を確認する。オイルフィルターやプラグなどの交換可能部品(ルール上交換が許されている)の確認・交換して次のレースに対して準備を行なう。ちなみにF1用PUは約5000点の部品から構成されているという。

HRC Sakuraからレース現場への運搬は、もちろん飛行機。成田か羽田から飛ぶ。専用のアルミケースに箱に入れて空輸される。航空便の運休で予定通り飛ばなかったことがあるが、余裕を持って動いているので、もちろんレースに間に合わなかったことはないという。

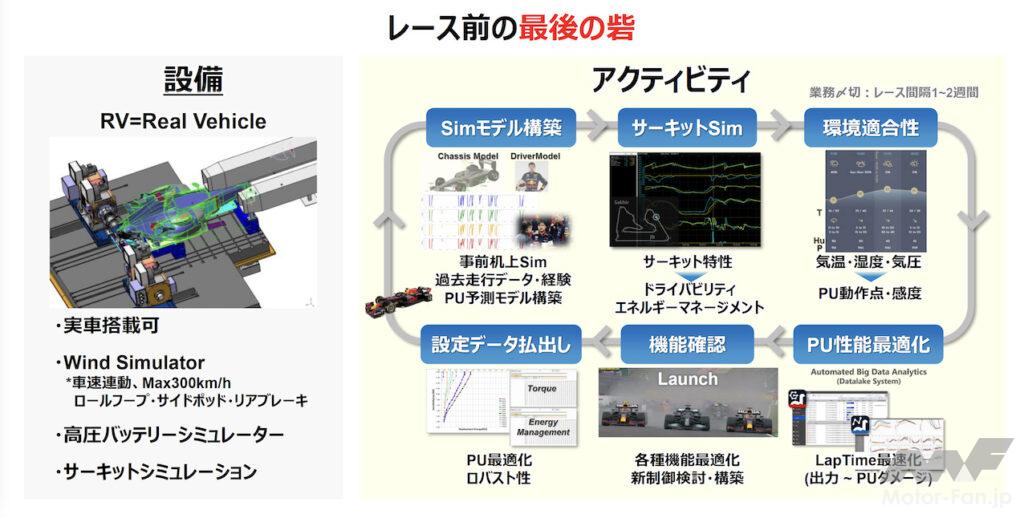

説明では

「創業者(つまり本田宗一郎さん)の言葉で『120%の良品』という言葉があります。100%を目指したのでは人間のすることなのでミスをする。だから、ボルト1本締め忘れてもレースはリタイアとなります。チャンピオンシップに影響を与えることになります。我々としては過剰品質と言われても120%の良品という言葉を使っても、システムを入れて不良に対する歯止めにしようと考えています」

ということだった。

X線CT検査室では不具合が発生した部品の原因解析に2台のX線CTを活用している。X線CTはアッセンブリー状態で部品を見られるので、分解する前に不具合の原因の特定や推定ができる。また、使用する部品を良品とNG品に選別し、良品のみをPUに適用するというスクリーニングにも活用している。

たとえば、使用しているカールツァイス製X線CTの分解能は非常に高く、数十μm~数百nm。これで年間1000個の圧力センサーを撮像し、NG品78個を発見。基盤のわずかなクラックを画像から見つけ出すことで良品だけをPUに使うことができ、信頼性の向上に大きく貢献できたという。

組立、検査、計測……すべての部門が極めて高いレベルで開発・作業を行なっている。そこまでしないと勝てないのか? と素人は感じるが、それが世界レベルというものなのだろう。

HRCの役割には、サーキットを技術実証の場として「高性能電動ユニット」「再生可能燃料」などの開発もある。ここには、F1用PUで培われた超高回転ジェネレーターやモーター/ジェネレーター、バッテリー技術などを活かして「eVTOL」の開発の一翼を担うという一面もある。

HRCがF1やモータースポーツで活動する理由は、そこで戦うことでしか得られないノウハウや人材育成があるからだろう。

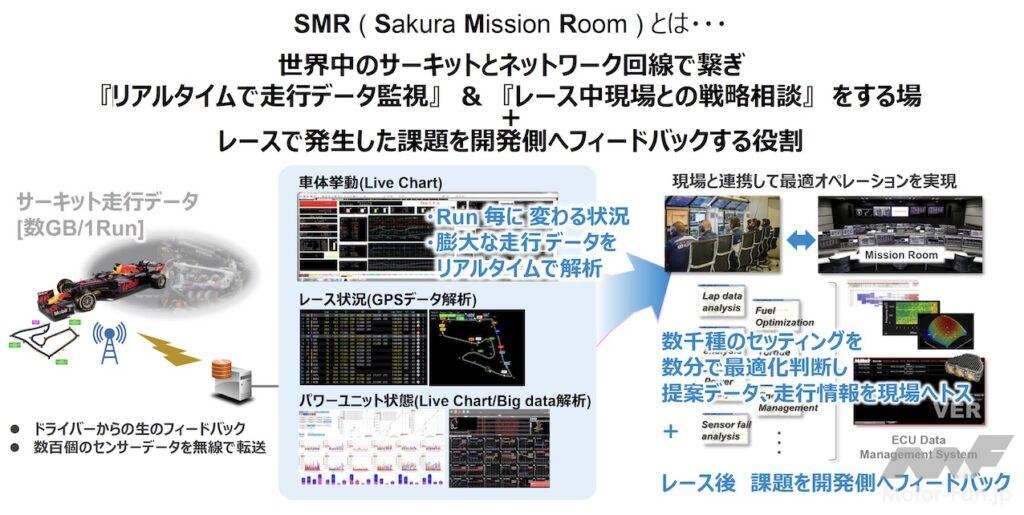

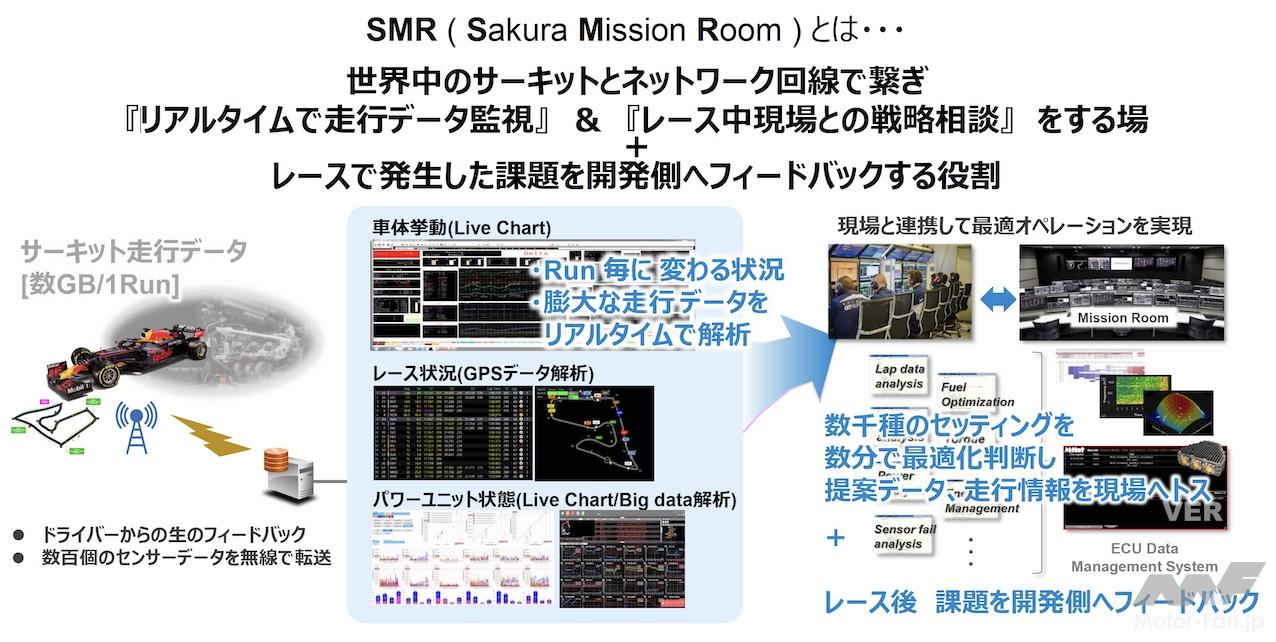

最後に見せてもらったのは、SMR(Sakura Mission Room)と呼ばれるミッションルーム。まるでNASAの管制室のような雰囲気だ。レースウィーク中は世界中のサーキットと専用のネットワーク回線(数GB/1run)で結び、リアルタイムでの走行データの監視とレース中の現場との戦略相談を行なう。着席位置は担当毎に決まっていて、デスクにある無線ボタンを押せば、現地スタッフをリアルタイムで会話ができる。すべてのデータが可視化されるSMRだが、モニター横に多くの「お守り」を貼り付けているデスクもあった。今回は、メディア向けに2019年にホンダが復帰後初優勝を飾った第9戦オーストラリアGPの模様を再現してくれた。目の前の大きなモニターに映っているのは、いわゆる国際映像だが、室内の緊張や興奮の一端を垣間見ることができた。

最高288km/h! レースのホンダを支えるHRC Sakuraの1ベルト100%風洞の凄さに圧倒される

最高288km/h! レースのホンダを支えるHRC Sakuraの1ベルト100%風洞の凄さに圧倒される

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)