目次

素材や製法まで見極めて探求する!

ハイクオリティな造形美はここから生まれる!

カスタムコンプリートの販売を手掛ける過程で、純正では味わえない美麗スタイリングを引き出そうとオリジナルエアロの開発に取り組んだ“クールジャパン”。

第一弾モデルのZN6型86とZVW30型プリウスこそ、デザインのみ自社で行ない製品化&量産は他社に依頼するという体制だったが、現在はモデリングから製造、量産、塗装まで自社で完結できるシステムを整えている。

「続々と登場する新型車へ迅速に開発対応したい…技術育成を図りたい…など、エアロパーツの内製化には色々な想いがありましたが、一番の理由はクオリティですね。FRPでは樹脂を流し込んだ際の脱泡作業が重量や塗装の仕上がりに影響しますし、バリ落としや穴開け加工といった仕上げ作業はフィッティングを左右します。また、歪みやすいFRP製品で美しい面を魅せるには、製造時と塗装時の処理作業が欠かせません。とくに、塗装は重要な工程なのでエアロパーツ塗装に特化した工場も用意しました」とは、代表の片岡さん。

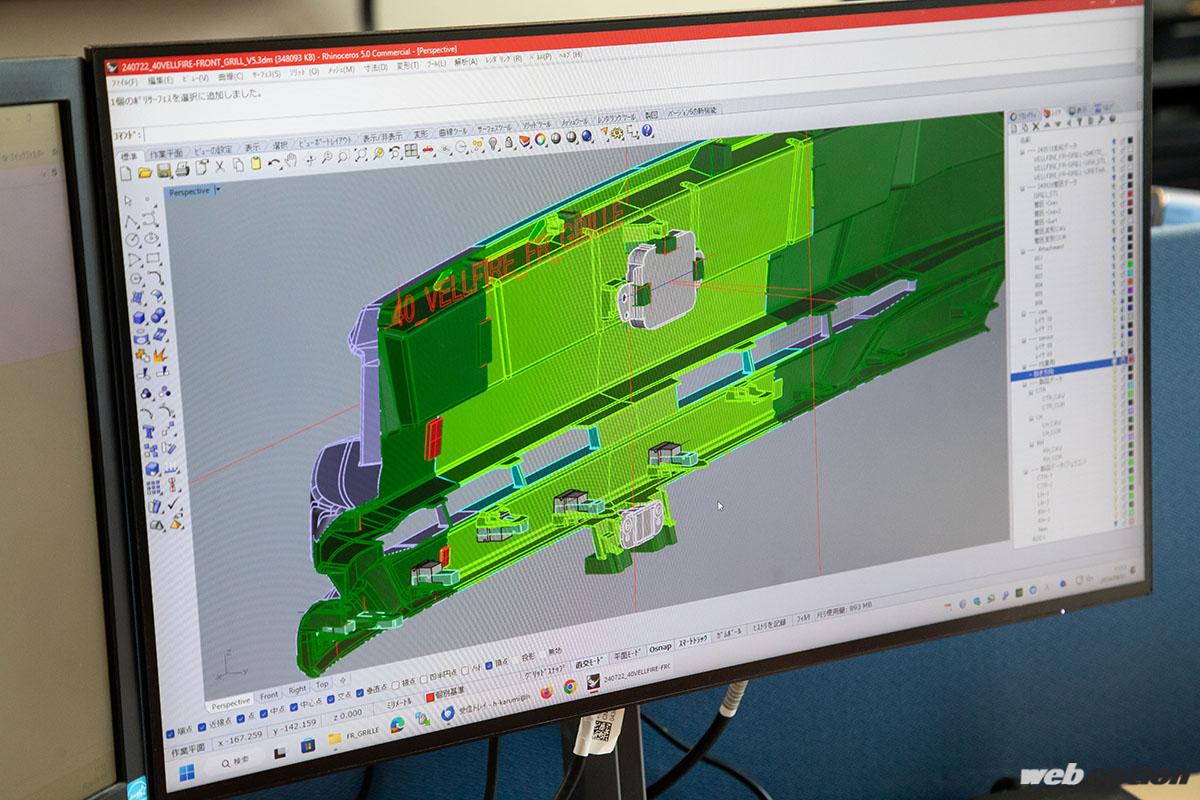

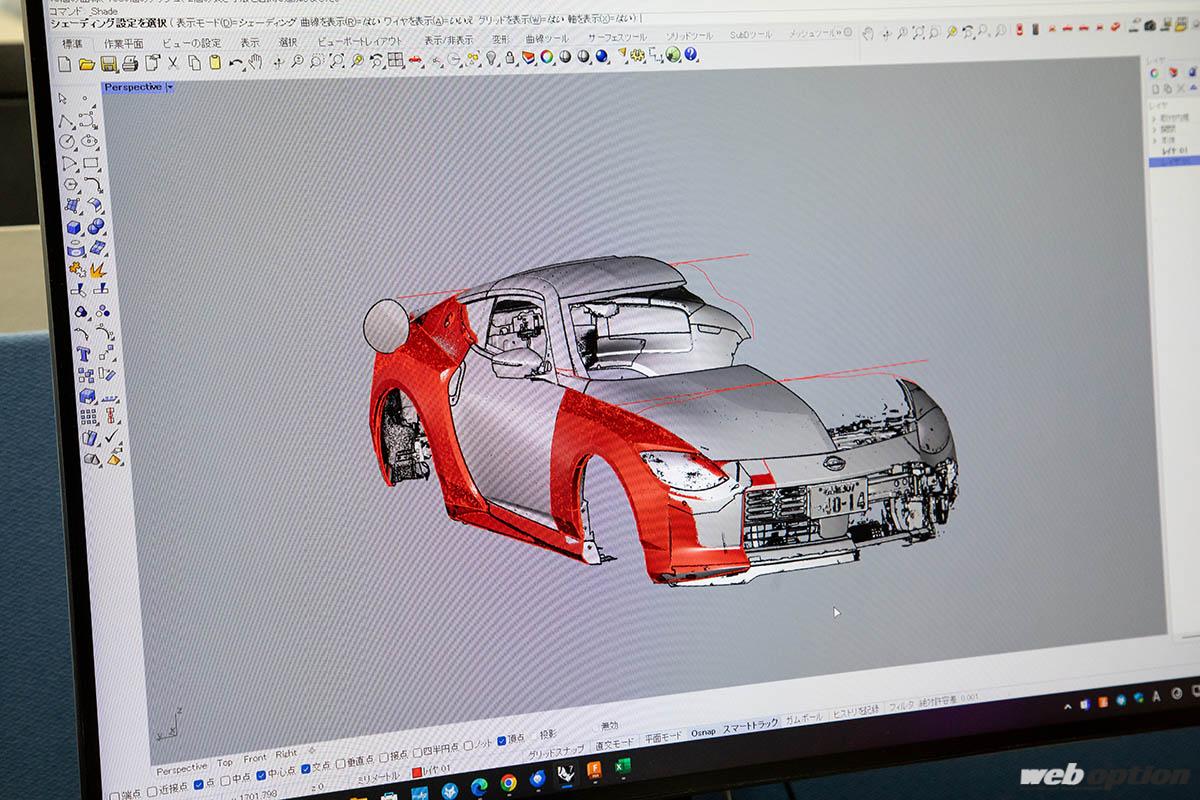

なお、FRPはクールレーシングのような立体的造形も難なく実現できるが、熟練の職人が作業に取り組んでも開発や製造には時間が掛かってしまう。そこで、片岡さんはABSやウレタンといった他素材の研究もスタート。各素材のメリット・デメリットを見極めるだけでなく、最新設備導入によるマスターモデル造形や生産型製作の効率化も重ねていき、現在はABS、ウレタン、FRPと3つの素材を適材適所で使い分けての製品作りを行なっている。

まずはFRPから見て行く。片岡さんが書き起こしたデザインや打ち合わせで伝えたイメージをもとに、熟練の職人が発泡ウレタンやクレーを使ってマスターモデルの造形へ取り組んでいく。立体感や奥行きなど細かな造形を繊細に突き詰めていく場合は、昔ながらのハンドメイドだ。

FRP製エアロの生産で重要視しているのが、流し込んだ樹脂のエアを抜く脱泡作業だ。巣穴や塗装不良の原因となるエア噛みを解消するとともに、必要量の樹脂を均一に与えることで軽量かつ強靱なエアロパーツへと仕上げていく。

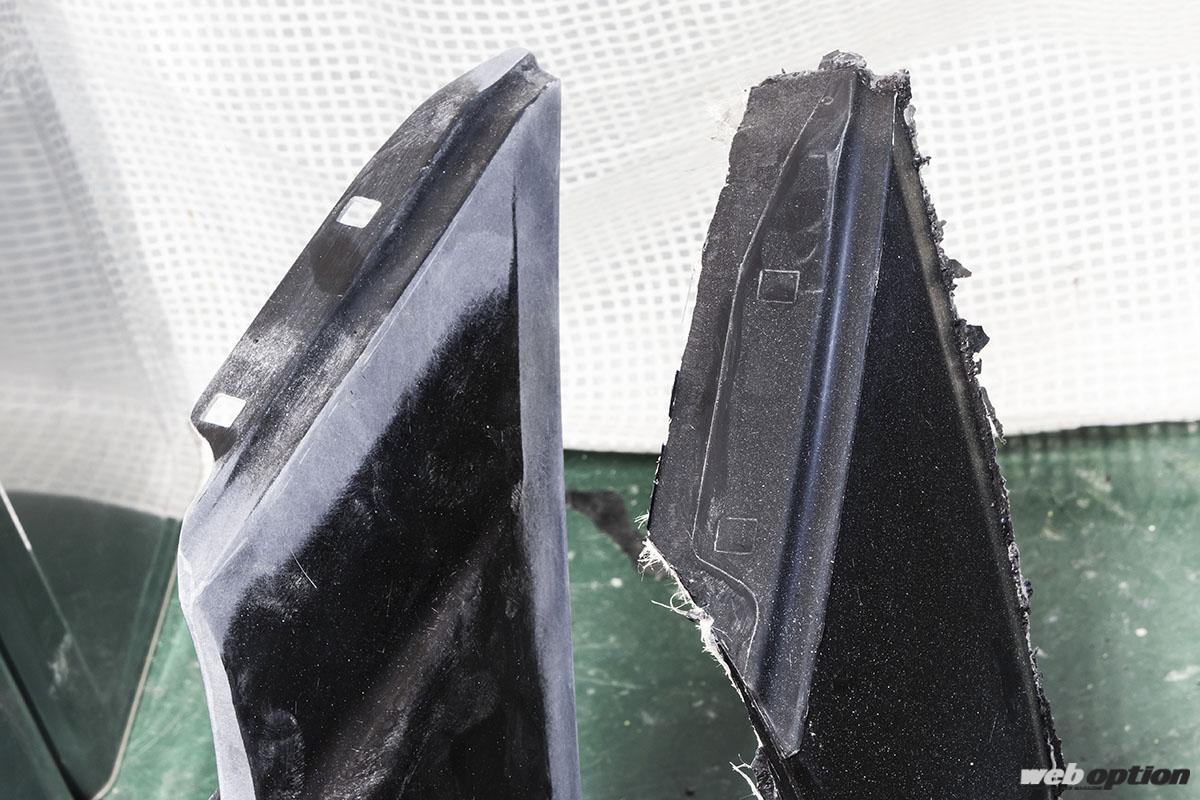

450番のFRPガラスマットで2プライを基本としつつ、負荷のかかる部分は細くカットしたFRPガラスマットをリブ的に与えて補強。ちなみに、軽さを重視するD1GP用エアロは380番のFRPガラスマットにクロスを重ね、接触時やクラッシュ時にエアロパーツが飛散しないようにしているそうだ。

FRP製エアロのフィッティングを左右するのが、生産型から取り出した製品の仕上げ作業。罫書きに従ってバリ落としや穴開けなどを行なっていくのだが、熟練の職人がミリ単位の精度にこだわって丁寧に作業を進めていく。

続いてABS。自動車用バンパーサイズも成型可能な大型真空成形機で製作される高精度なABS製エアロ。花野井製作所で製作されたケミカルウッド型を使用し、ABSシートの真空引きで15分に1つという優れた量産性を誇る。

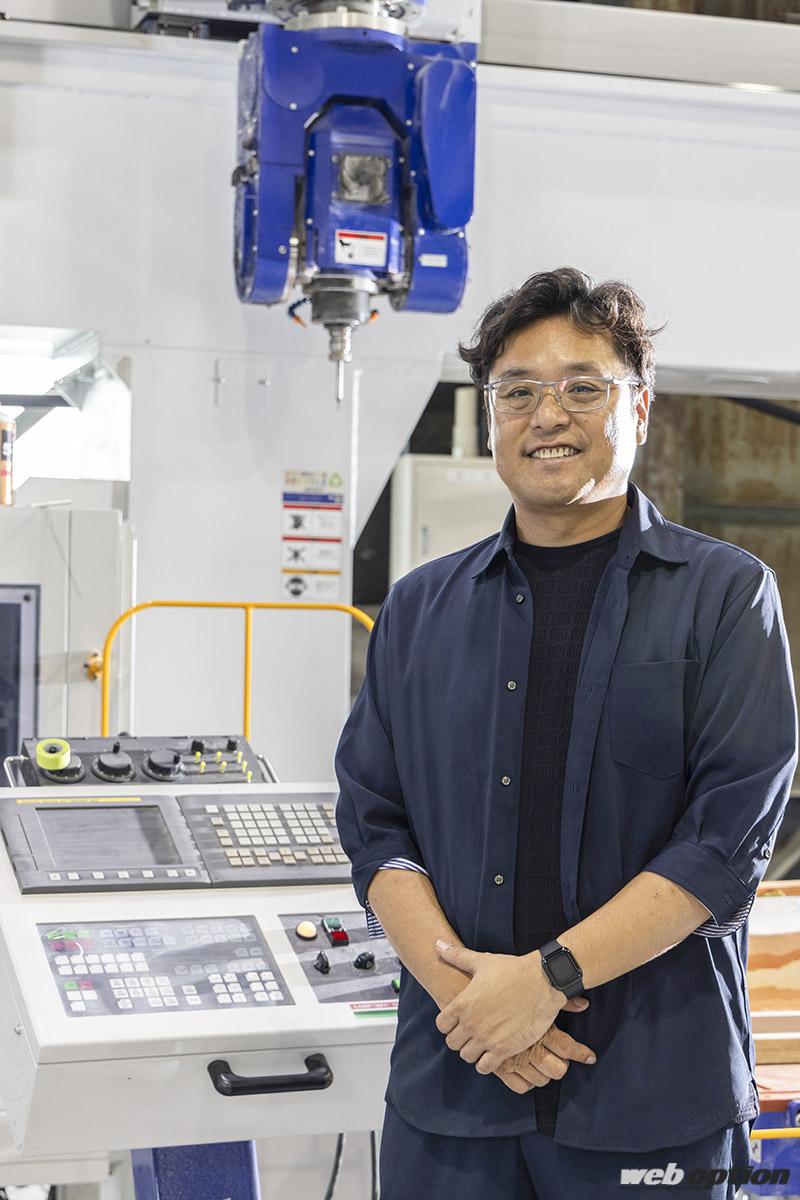

成型されたABS製品を5軸マシニングセンタがオートマチックにトリミング、カット、穴開け加工まで済ませていく。経験の浅いスタッフでも高精度な生産が安定して行なえる上に、成型からフィニッシュまではわずか1時間ほどだ。

クールが扱う3つ目の素材がウレタン。自動車バンパーサイズも生産可能な大型真空注型機にシリコン型をセットし、弾力があって割れにくいウレタン製エアロを製作。成型からフィニッシュまでは1.5時間程度だ。

シリコン型は金型よりも大幅にコストダウンが図れる一方、1つの型で20〜30台分の製作が限度となる。そのため、生産と並行して新たなシリコン型を製作し、作業効率を高めている。

奈良県と埼玉県には、エアロパーツに特化した塗装ファクトリーを用意。優れたエアロパーツでも塗装技術で仕上がりレベルが左右されるため、クールジャパンでは無塗装と塗装済みモデルを揃えている。

「裏面のクリップまで作り込めるウレタンはミリ派レーダーの赤外線も邪魔しないといったメリットがある一方、FRPのような複雑な造形の追求は難しい。各素材が持つ特長を最大限に活かす形で、ハイクオリティで魅力に溢れるエアロパーツをスピーディに届けていきたいですね」とは片岡さん。

新型車にいち早くエアロパーツをデリバリーする一方で、RZ34用ワイドボディやGRスープラ用ワイドボディVer2など、24年を騒がせる注目作も製作中。職人の技術力と最新設備を融合させた最先端のエアロパーツが今後どのように進化していくのか、一瞬たりとも目が離せない。

●取材協力:クールジャパン TEL:052-693-9893

【関連リンク】

KHUL JAPAN(クール・ジャパン)

https://kuhl-japan.com/