全固体電池は、まだ間に合う

SSB(ソリッド・ステート・バッテリー=全固体電池)の量産開始は日本が先か、それとも中国が—−冷静に分析すれば日本が先だという結論になる。日ごろから筆者が取材しているESP(エンジニアリング・サービス・プロバイダー=開発支援会社)や技術調査会社は「2023年にサンプル出荷を開始した中国製SSBは、厳密に言えばSSBではなく半固体電池だった」と言う。世界最大のLIBメーカーである中国・CATLの電池もそうだったらしい。

中国では量産性とコストを優先し、まず半固体(セミソリッド)LIBを量産し、そこから擬似固体(クウェイサイ・ソリッド)LIBへと進み、2030年代前半に本格的なSSBタイプLIBの量産に着手……というスケジュールを掲げている電池メーカーが多いようだ。

その理由は、中国はすでに液体電解質を使うLIBの量産システムが揃っており、しかも生産過剰でLIBが余る状態が続いていることだ。極材や形状が変われば電池の生産設備も変更が必要になる。いかに補助金で仕立てた設備と言えども、中国の電池メーカーにとって設備は財産であり、簡単には捨てられない。

一方、日本ではトヨタや日産がSSB開発を進めている。なぜOEM(自動車メーカー)が電池を開発し、製造工程とその設備も自前で揃えるのかと言えば、おそらく「電池技術は手の内に置くべき」という判断だろう。BEVでは「電気モーター+制御系+電池」が従来のICV(ICE=内燃機関を搭載するクルマ)で言う「ICE+変速機+燃料」である。燃料の種類と組成は社会的にインフラとして固定されていた。だから自分勝手にはできない。しかし電池はいかようにもなる。

以前マツダは、ナフサをICEの燃料に使う試験を行ない、燃焼と排ガス性能が優秀であるというデータを取った。ナフサはガソリンや軽油と同様に原油を蒸留分解して得られる成分であり、工業材料として普通に流通している。しかし自動車燃料としては流通していないし、流通させるとなると難題が多い。

一方、電気は日本中どこで入手しても性格は同じだ。発電方法が再エネだろうが原子力だろうが、すべてごちゃ混ぜで供給されるし、そもそも電力にガソリンや軽油のような「違い」はない。重要なのは、その電力を貯めて繰り返し作動させる装置=2次電池である。

電池の性能は、体積当たりの容量、重量当たりの容量、充放電特性(急速な充電・放電への耐性など)、サイクル寿命(どれくらいの回数の充放電を行なえるか)、使用する資源のサプライチェーン、そして価格など、多くの要素の加減乗除であり、優秀な電池の技術を自前で持つことは優秀なICEを持っていることに匹敵する。だからトヨタと日産はSSBの開発を自前で行なっている。

現在の主流である液系電解質を使うLIBの量産では、もう中国に敵わない。同じ土俵で戦っても無駄だ。向こうは有り余る製造設備を持っている。実際、その生産は過剰であり、需要を補ってもまだ在庫が膨らむくらい作っている。価格イニシアチブは中国が握っている。

しかし、SSBはまだ間に合う。SSBは量産コストと歩留まりがポイントであり、ここは日本が得意としてきた領域だ。

全固体電池では日本が中国に対してリードしている

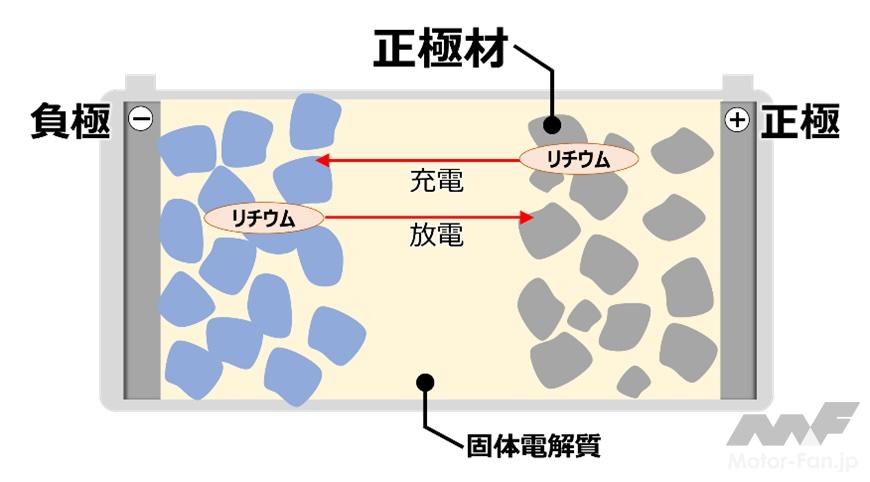

SSBの量産が難しい理由はいくつかある。ひとつは電池の正/負極(プラスとマイナス)に使う金属と固体電解質とが接する「界面」の作り方だ。液体電解質の場合は、ミクロで見たときに凹凸がある極材であっても、その凹凸に液体が自然と馴染む。だから密着度が高い。一方、SSBの電解質は固体だ。厳密には細かな粉体を押し固めるか焼いて固体にしたものである。したがって表面には必ず凸凹ができる。

極材に使う金属酸化物(ニッケル、マンガン、コバルトなどの活物質)側にも凸凹がある。さらに固体電解質の表面も凸凹。だから、凸と凸の部分で極材と電解質が点接触したり、凹と凹の部分はまったく接しなかったり……というムラができやすい。うまく全体が密着しない場合はあちこちに小さな空間ができてしまい、充放電効率が落ちる。ここがSSBの難点だ。

これを解決するための方法を日本企業はいくつか考えた。まず、極材表面にコーティングを施しイオンの移動を緩めることだ。ただしコーティング膜が厚いと充放電しにくくなるから、極薄の膜を開発し、それを密着させる必要がある。

ふたつめは、極材と電解質の界面に柔らかいポリマー層を挟むことだ。これは薄すぎると充放電時の温度変化で破れる可能性があり、ある程度の厚み(ミクロン単位)が必要だが、逆に厚過ぎるとイオンの通過を邪魔してしまう。ちょうどいい「頃合い」を探す必要がある。

3つめは、極材と電解質を高圧プレスして機械的に密着させること。プレスの圧力さえ均一に管理できれば有効な手段であり、すでにさまざまなトライが行なわれた。4つめは極材にバインダーを使わずドライ化して粉体の電解質を馴染ませる手段。日産はこの「ドライ電極プロセス」を重点的に研究してきた。5つめは、極材も電解質も超微粒化して粒径を揃え、密着度を高める方法。これは製造管理が難しいが、日本ではいくつかのトライが「ほぼ成功した」とも聞く。

電極のスタック(積み上げ)技術はトヨタが先行している。FC(燃料電池)スタックを従来とは比較にならない速度と高精度で量産する技術を確立したのだから、それを応用できる。

液系電解質を使う電池とは違ってSSBは、固体電解質そのものが正極と負極を隔てるセパレーターの役割を果たす。固体電解質は「イオンは通すけれど電子は通さない」という絶縁体だ。なので「正極+固体電解質+負極」のセットを何十枚も、あるいは百枚以上重ねてセルを作る。このとき、重ね合わせの精度がモノを言う。トヨタはFCスタックの製造技術をここに応用する。

以上の方法がSSBの量産では効果を発揮すると言われている。現状でどこまで開発が進んでいるのかは秘密の部分が多く、ほとんど公表はされていないが、日本が中国をリードしているという点は間違いない。

韓国と中国が日本の後を追ってLIB量産に取り組んだが、韓国は日本とフランス(少量生産の軍用・航空宇宙用電池)に学んだ。中国はその韓国と日本に学び、米国のLFP技術も導入した。電池セル製造方法となると、中国発のオリジナル技術はほとんどない。

昔から中国は「いま手元にあるもの同士」を組み合わせる手法が得意だった。クライスラー製2.2L4気筒ICEにアウディの変速機を合体させ、初期の量産乗用車「小紅旗」に搭載した。奇妙な組み合わせではあるが、両方とも製造ライセンスを別々に購入していたから、合体させて「とりあえず動く」ものを作った。中国の電池セル製造技術はこれに似ている。

日本も流用が得意だが、中国よりも工業化が早かった分で、そこで利益を得た。中国がキャッチアップしてきた現在、日本はもっと技術力に磨きをかけるべきであり、本来、国がここを支援するべきだ。

技術流出、国際特許に関しては国が支援を

同時に、技術流出を防がなければならない。日本製の工作機械を「どこかの国経由」で北朝鮮が入手し、ミサイル製造に使ったような「ただ乗り」行為を監視する手段が必要だ。当然、国際特許の取得も必須。産業のハードウェアと特許取得などソフトウェアの両方をしっかり保護しなければならない。ここは国が法律の整備も含めて支援するべきだ。

SSBの先にも、日本が取り組んでいる電池技術がある。2040年代に向けた技術としてフッ化物シャトル電池を開発しているほか、資源負荷が極めて小さいアルミなどを使う電池の研究もある。成功するかどうかはさて置き、国家的戦略技術として国が投資と知財保護を支援すべきである。

電池残量を推定するソフトウェアも武器になる。日本には電知というスタートアップ企業があり、独自の推定方法を使い高精度な非破壊測定に成功した。同じ目的のプロジェクトは欧米でもいくつか出ているが、おそらく電知がもっともリードしているだろう。残量の推定誤差が小さくなればBEV中古車市場が適正価格になる。

過去25年間の21世紀電池攻防戦は、勝者・中国である。設備は充分に持ち、電池関連技術の研究論文でも中国発は多い。しかし、2026年からの21世紀第2四半期はもっとも重要であり、2050年の電池勢力図はまだまったくわからない。日本にはSSBだけでなく、フッ化物シャトル電池など、その先も見据えた技術がある。その開花に期待する。(おわり)

この連載は全9回です。