欧州にLIBは造れない

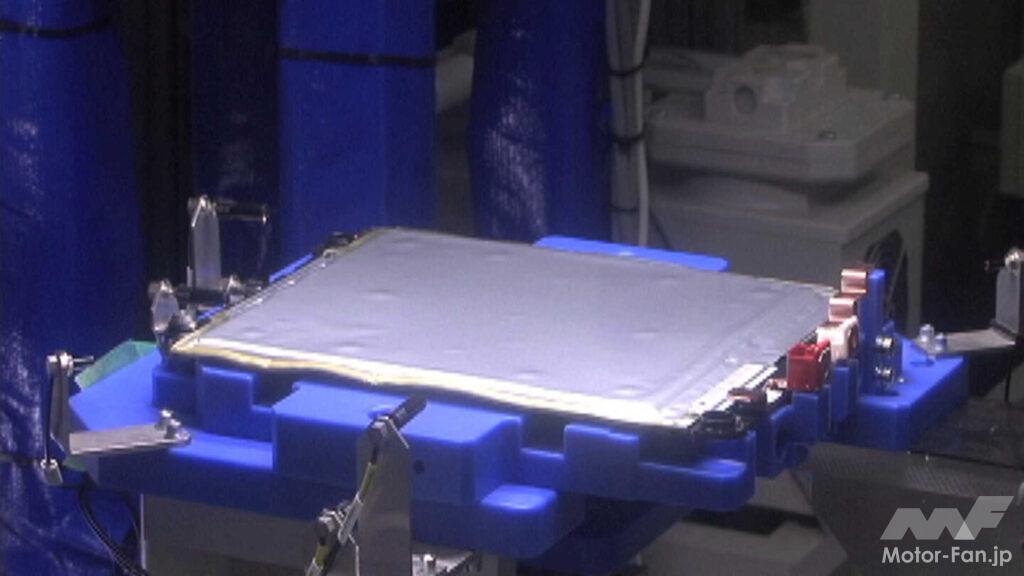

日産はラミネート型LIBセルを開発した。発明者は堀江英明氏であり、ルノーが資本参加する前のアンシャンレジーム体制下で、社内のあちこちから妨害を受けながらもラミネート型LIBを完成させた。あの電池がなければ日産のBEV参入はいつになっただろうか、という代物である。

電池の量産は日産とNECの合弁会社であるオートモーティブ・エナジー・サプライ(現在は中国・遠景集団傘下のAESC)が請け負ったが、生産を軌道に乗せるのは大変だった。「参考になったのはレトルト食品の工場だった」と、のちにAESCで聞いた。

正極/負極の極材を集電板に均一な厚みで塗り、微妙な「押し」で固定し、完全に乾燥する。この正極/負極の間にフィルム状のセパレーターをはさみ、AESCでは最大27枚の薄い素材を気泡や異物が入らないよう入念に積み上げ、3方を熱シールしてパウチを作り、電解液を入れる。電解液は「ウェットティッシュくらい」の湿り気で閉じ込める。この加減が難しいそうだ。電解液を入れたら完全に4方を熱シールする。

AESCでは、このラミネートパウチセルを真空室に入れて充分に寝かせてから、電池を通常の作動温度よりもやや高い温度に保って電流を流し、負極材表面にSEI(ソリッド・エレクトロライト・インターフェーズ)という皮膜を作るエージング工程を、ラミネート型LIBに最適な形で確立した。このSEI皮膜がどれだけしっかりしているかで電池の性能と「持ち」が左右される。

同時に、パウチ内に微粒子状程度の異物が隠れていないかどうかを、このエージング工程で探る。欠陥の炙り出し(スクリーニング)である。万一、電池内に金属ゴミが入っていた場合、電気を流すと電圧により溶け出す。これがブリッジになってセパレーターを突き破りマイクロショートを起こす。

エージング中にマイクロショートが起きると電圧低下が大きく出るので、それを検知して不良品を除去する。満充電〜完全放電を何度か行ない、セル規定の容量になっているかどうかを全量試験する。AESCはこのエージング工程だけで2週間以上をかけている。

果たしてノースボルトでは、このエージングがきちんと行なわれていただろうか。最初の電池工場であるシェレフテオのノースボルト・エット(Ett=スウェーデン語で1)は2021年に稼働開始したが、2023年の生産実績はわずか100メガWh(ワットアワー)程度だった。工場の生産能力は16ギガWhだ。1ギガ=1000メガだから、能力に対し実際の生産量は「テスト出荷」のレベルである。

日本のLIB工場でも、入念に試験運転したLIB生産ラインの量産立ち上がり時に製品の歩留まりが6割という例があった。4割は廃棄だ。廃棄するにしても、集電板から極材を剥がさなければならない。

ノースボルトで働いていた中国人スタッフは「生産ラインはときどき止まった」「現場スタッフには初めて電池工場で働く人が多く、しかも満足な研修が行なわれていなかった」と語った。筆者はインタビューの音声ファイルをもらっただけだが、日本に留学中の中国人大学生に翻訳してもらうと、驚くべき内容だった。「ラインが止まっても会社の幹部は会社に出てこない」「明日まで止めておけ、との指示もあった」とは、何とも悠長だ。

中国のメディアを検索すると、同様のコメントを載せた記事があった。情報の出どころは同じか、あるいはとても近いところだろう。日本ではありえない製造現場だと思わずにはいられない。結局、ノースボルトの製造現場には、さまざまなレベルで「電池を作る」ことへの情熱がなかったということだ。

結局ノースボルトには、「情熱」もなかった

同時に電池製造ラインの設計と設置でもミスを犯した。当初は欧州企業にLIB生産ラインの設計と設置を依頼するとノースボルトは公言していたが、結局は中国企業に依頼した。欧州にはLIB製造ラインを作ったことのある企業がなかったためだ。

中国にはLIB製造ラインの設計から施工、実地検証までを行なう設備エンジニアリング企業がある、ノースボルトはそういう企業に依頼した。ただし、もっとも安全で確実と言われるプロセスは踏まなかった。設備エンジニアリング企業にまず要望どおりの製造ラインを設置し、その場所に依頼主として出向き、試運転に立ち会う方法だ。設備メーカーのスタッフも同席し、さまざまなケースを想定した実験を行なう。問題点があれば洗い出す。OKが出たら、製造ラインを分解して運搬し、依頼主の工場に据え付ける。

ところが、ノースボルトは酷寒の現地に設備を集め、製造ラインを組み、試運転を行なった。旧知の中国メディア記者が「ノースボルトと契約した設備会社」を紹介してくれたが、「言葉の問題」と「当然、電池工場関係者なら知っていなければならない知識の不備」があったと言う。しかも「設備メーカーのスタッフが一堂に会したことはなかった」とのことだった。

これは無理もないことだ。LIB製造ラインは日本の電池メーカーでさえ苦労した。中国は、その日本の製造ラインの情報を集め、まさにトライ・アンド・エラーを重ねながら製造設備をモノにしていった。一朝一夕ではなく何年もかけて、である。初めてLIB製造ラインを立ち上げるノースボルトは「設備さえ据えつければLIBを作れる」と考えていたようだ。完全に認識が甘かった。

すべての工業製品に共通する点は「設計図面だけでは商品は作れない」ということだ。設計図面を製造図面に落とし込まなければならない。その段階では設計部門と生産技術部門は徹底的に議論を重ねる。ときには製造ラインの設計変更や商品側の設計変更が必要になる。しかし、ノースボルトではこの作業がうまく行かなかった。いろいろな情報を総合すると、そう考えるのが妥当だ。

それと前段の件だ。ノースボルトにはLIBという製品に対する情熱がなかったのだろう。テスラのようにうまく行くと幹部陣は考えていたのだろう。電池なんて簡単だ、と。

まったくのLIB素人なのに、納入先の要望通りにラミネート型、角形、円筒型のLIBを全部作ろうと思ったことも間違いである。2016年当時にテスラが使っていたLIBは、パナソニックというパートナー企業がすべてを背負ってくれた円筒形であり、1種類の電池を延々と作り続けることでパナソニックはコストを吸収していたのだ。

設備依存度が極めて高いLIBのような薄利多売商品は、欧州企業には作れない。日本、韓国、中国に頼み、切り盛りしてもらうほかはない。筆者はそう思っている。実際、英国で立ち上がったブリティッシュボルトは補助金を使いまくった挙句に破綻した。仏・ヴェルコールとノルウェーのフレイルでも、まだ量産は始まっていない。立派な設計の電池があっても、経験豊富な日本人が軍師として関わっていても、それだけで量産が保障されることはない。

ノースボルトは「資金と知識と理念だけでLIBは簡単に量産できる」という、大きな勘違いによって破綻した。筆者はこう結論付ける。

21世紀電池攻防戦・1 パナソニックはなぜ欧州へ行かなかったか | Motor-Fan[モーターファン] 自動車関連記事を中心に配信するメディアプラットフォーム

21世紀電池攻防戦・1 パナソニックはなぜ欧州へ行かなかったか | Motor-Fan[モーターファン] 自動車関連記事を中心に配信するメディアプラットフォーム 「燃えにくい電池」が燃えた! 21世紀電池攻防戦・2 | Motor-Fan[モーターファン] 自動車関連記事を中心に配信するメディアプラットフォーム

「燃えにくい電池」が燃えた! 21世紀電池攻防戦・2 | Motor-Fan[モーターファン] 自動車関連記事を中心に配信するメディアプラットフォーム