ワークショップでは集電体(金属箔)に正極または負極の活物質を塗る塗工工程が報道陣に公開された(画像等は非公開)。場所は、トヨタ貞宝工場。以前はプリウスαのリチウムイオン電池の量産開発やMIRAIのFCスタックの実験開発に使っていた場所で、次世代電池普及版の開発は進められていた。部屋に入る前には、靴にビニールカバーを被せたあとにエアシャワーを浴びて、完全気密の部屋に入った。現在はクリーンルームでの運用はされていないという。

リン酸鉄リチウム(LFP)でバイポーラ構造

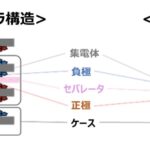

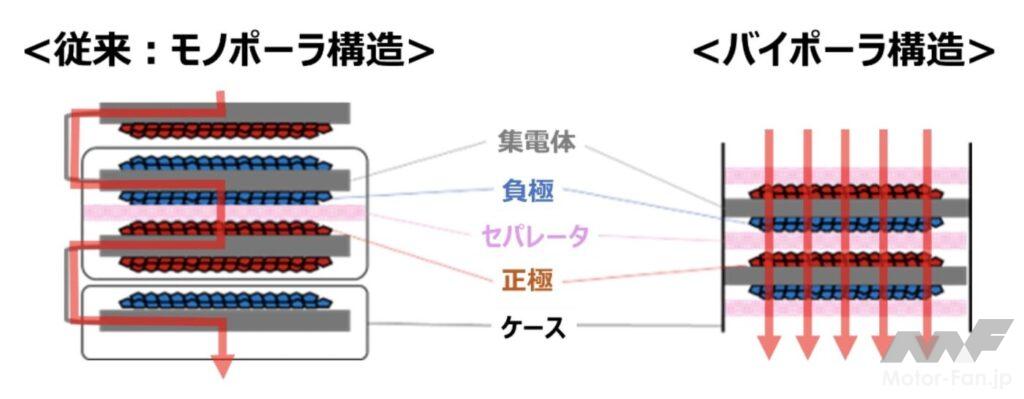

バイポーラ構造の電池は2021年にニッケル水素電池で実用化され、アクアに初めて搭載された。現在多くの適用例があるモノポーラ構造は、正極を塗工した集電体と負極を塗工した集電体を向かい合わせにし、間にセパレーター(絶縁体)を挟んでひとつのセルを構成する。いっぽう、バイポーラ構造は集電体の表と裏に正極と負極を塗工し、セパレーターを挟んで積み重ねることでセルを作る。モノポーラ構造はセルごとに通電部品を出し、配線で通電部品をつなぐ必要があるが、バイポーラ構造は面で通電するため配線が必要なく、部品点数が少なくて済みコンパクトにすることができる。電気抵抗を小さくすることができるのも特徴だ。

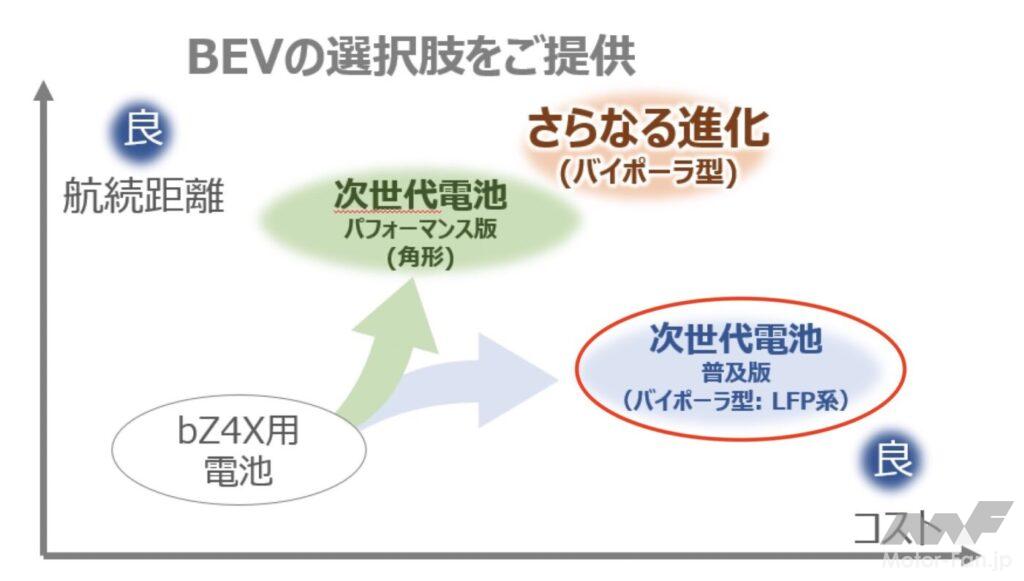

次世代電池普及版では、そのバイポーラ構造をリチウムイオン電池で実現し、アクアのようなハイブリッド車(HEV)ではなく、電気自動車(BEV)に適用しようというわけだ。普及版に位置づけるからには材料費を抑える必要があり、リチウムイオン電池でよく使われているいわゆる三元系(ニッケル、マンガン、コバルト)を正極活物質に使わず、安価なリン酸鉄リチウム(LFP)を使うことにした。これにより、材料費の大幅低減につながるという。

ただ、LFPは安価ないっぽうでエネルギー密度は低いため、金属箔に厚く塗って容量を稼ぎたい。そこに“つくり”の難しさがある。難しさその1は、LFPのペーストを均一に厚く、きれいに塗ること。難しさその2は、高速に加工すること。難しさその3は、モノポーラ構造のようにセルごとに密閉するのではなく、すべてのセルを一度に密閉(封止)することだ。

モノづくりワークショップでは、LFPのペーストを、量産を見据えたスピードで、ムラなく大量に金属箔に塗る塗工工程が公開された。金属箔にペースト状の活物質を塗る工程は、時代劇に出てくる巻紙を広げながら、その上にイカスミペーストを塗っていくようなものだ。難しいのは、塗り続ければいいわけではなく、セルの大きさに合わせて裁断するため、塗らない箇所を設けなければならないこと。つまり、塗って、休んでの間欠塗工が必要。さらに、厚みを均一にする必要もある。

従来技術でペーストを塗工すると、間欠部が波形模様になってしまう。液の供給を止めてもすぐには止まらないからだ。そうではなく、直線状にスパッと塗工したい。この難題を解決するため、FCEVの燃料電池(FC)開発でものにした精密塗工技術を応用。特許技術のサックバック機構により、液供給を止めた瞬間に吸って戻すことで、きれいな塗り分けを実現している。

FCEVの特許技術をそのまま持ってくるだけではだめで、新技術を織り込んだという。間欠塗工の様子を見せてもらったが、間欠部がきれいな直線状になったペーストが高速で吐き出される様子は圧巻のひと言。見学者から思わず感嘆の声が漏れたほどだ。

量産に向けた開発では、物流や人の動きをデジタルで検討。2024年には量産相当のラインを仕上げ、2026-27年の量産に向けて準備を進めていく。超大型バイポーラ構造とLFPの組み合わせにより、bZ4X比で40%のコスト低減を実現する次世代電池普及版の開発は着実に進んでいる。