目次

1 マルチカメラ3Dセンシング LiDARなしでカメラだけで3Dデータを生成

現行モデルの多くはADAS(先進運転支援システム)やバックモニターなどの用途で複数のカメラを搭載している。すでに備わっているカメラで画角がオーバーラップしていればステレオ視することができ、視差から距離情報を算出できる。この原理を利用し、すでに備わっているカメラにいくつかカメラを追加することで全周(360度)のステレオ視が可能になる。

技術デモンストレーションを行なった車両はホンダ・ステップワゴンだった。画角196度の魚眼カメラを4台、画角120度のカメラを6台、画角70度のカメラ1台の計11台のカメラを搭載していた。特徴的なのはドアミラー下に設置したカメラモジュールで、3つのカメラをひとつのケースに収めて搭載。斜め後ろは電子ミラーとして使える(ホンダeのように物理ミラーを廃止することが可能。デモカーは純正の物理ミラーが付いた状態)。

マルチカメラ3Dセンシングの特徴は、水平方向に360度の測距&検知ができるだけでなく、垂直方向にも測距&検知が可能なこと。AIの活用によりカメラ同士の画角がオーバーラップしていない領域も視差生成を拡張させることで、地面側や上方の測距と物標認識できるようになっている。この技術を使えば、高価なLiDAR(レーザー光を使って三次元測距するセンサー)を使わなくても全周囲で測距と物体の認識ができるというわけだ。

2 3Dセンシングによるクロスドメイン統合制御

クロスドメインとは、領域を超えて連携する技術のことで、例えば、パワートレーンとADASとシャシーの各制御技術は従来、それぞれ独立して制御を行なっていた。これらを連携させて制御する技術がクロスドメイン統合制御である。

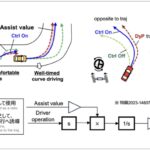

デモカーは電気自動車(BEV)の日産リーフをベースにステアバイワイヤ(SBW)に換装されており、LiDARを4基搭載。3Dセンシングによって全周囲を測距&検知できる状態だ。そして、ADASとSBW、電動パワートレーンの各ドメインを連携し、統合制御する。

まず、3Dセンシングによって走行可能な範囲を検出。左右Gやジャーク(加速度の変化率)を抑えた乗り心地のいい軌道を生成することも可能だし、速さを重視した軌道を生成することも可能。生成したリファレンス軌道に誘導するよう、ステアリング、ブレーキ、パワートレーンの操作をアシストあるいは抑制する。快適な運転やぶつからない運転、あるいはエキスパートのような上手な運転に誘導することが可能だ。

3 インホイールモーターと新操作デバイスによる独立制御

ユニークな格好をしたデモカーは日立Astemoのオリジナル車両。各輪に最高出力40kWのインホイールモーター(IWM)を搭載している。IWMなのでドライブシャフトは不要で(減速機構も持たず、ダイレクトドライブだ)、それもあって広々とした車室内空間を実現している。

デモンストレーションのテーマのひとつは、各輪制御による乗り心地の向上と自由度の高い運動制御だった。サスペンションのアンチダイブ、アンチスクワットのジオメトリーを活用することで、路面状況に合わせて車体を上下に動かし、フラットライドを実現することができる(テストコースで体感した)。前輪にブレーキ、後輪に駆動力をかけると押し合って車体が持ち上がり、前輪に駆動力をかけ、後輪に制動力をかけると引っ張り合って車体が下がる。この特性を利用し、路面の凹凸に合わせて制御するわけだ。

また、加減速と操舵量に応じて各輪のトルクを制御することで、ロールやヨーを低減することが可能。結果、レーンチェンジ時の安定感と安心感が増す。

新操作デバイスはステアリングホイールからの置き換えを狙う(真剣に狙っている)技術で、ロックトゥロックはプラスマイナス60度に設定されていた。指と手首の動きで直感的に操作することが可能だ。

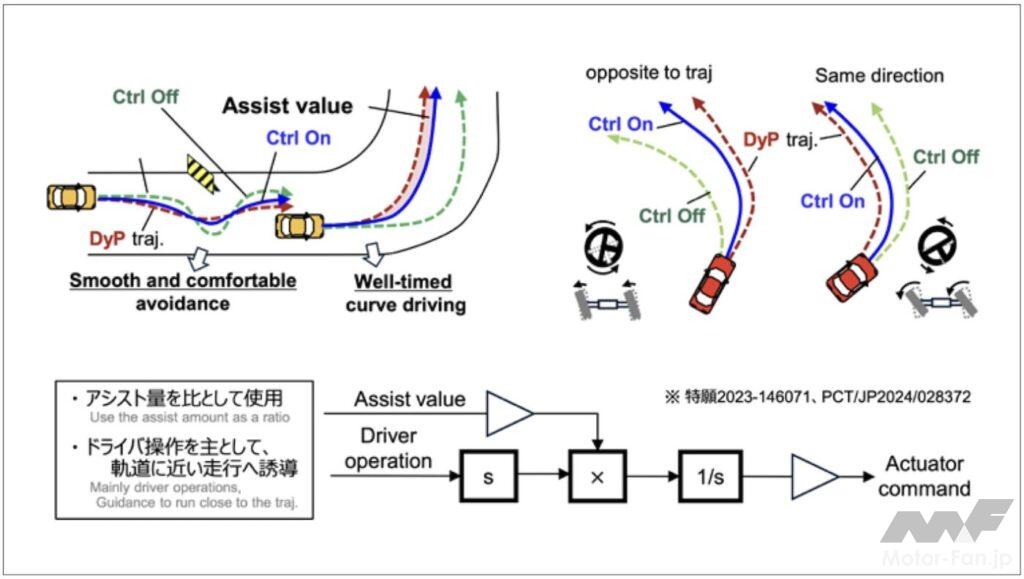

4 次世代セミアクティブサスペンション

ADASで使っているフロントカメラと減衰力可変ダンパーを連携させた技術の提案。フロントカメラで路面の波形を捉え、凹凸やうねりに応じて瞬時にダンパーの減衰力を調節すれば、より精度高く乗り心地を向上させることができる。うねり路通過時にフラットライドに近づけば、視線が安定し、安全性向上にもつながる。

レクサスRX450hをベースにしたデモカーで制御のオン/オフを体感したが、効果はてきめんだった。

5 車両統合制御プラットフォーム技術

この技術によってエンドユーザーが受ける恩恵は、完成度の高いクルマが早く、リーズナブルな価格で手に入ること。本質的には開発者向けの技術で、車両開発の高効率化(工数低減、コスト低減)につながる技術である。

自動適合技術、自動調停技術、自動配分技術の3つの技術で成り立っており、「もっと軽快に」など、官能評価を入力すると定量的な車両目標特性を設定してくれるのが自動適合技術。目標車両特性を、SDVを想定した際に複数のソフトウェアがバッティングしないように車両特性ベースで調停するのが自動調停技術。目標特性を達成するために各デバイスはどれだけの制御出力にすればいいのか、これを自動的に配分するのが自動配分技術である。

BEVのホンダeをベースとしたデモカーの試乗では、自動配分技術を体感した。内向き感、軽快感、一体感といった感覚的な表現の強弱を任意に設定すると、デバイスが制御量を自動配分してくれ、感覚に合った挙動に変化する。軽快感を強めるにはステアリング操作に対してクイックに動くようにすればいいんだから、そのときのパワートレーンの制御出力は……と、いちいち考えなくて済むことになる。車両開発の際に直感的な車両セッティングを可能にする技術だ。

6 シャシーデバイス連携による操安性向上

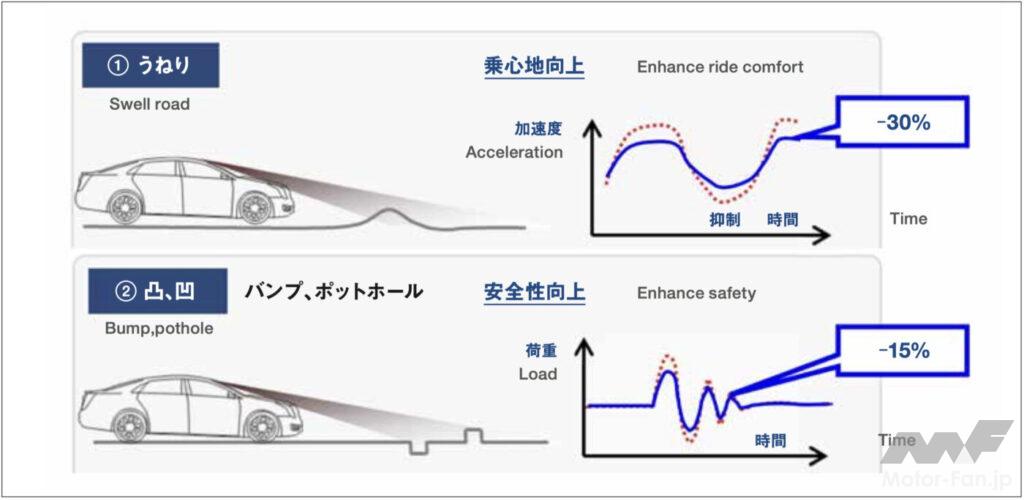

SBWとコンベンショナルなダンパーとの連携技術である。制御性の高いSBWと組み合わせることで、可変制御機能を持たないコンベンショナルなダンパーでも付加価値が与えられる、という提案だ。

SBWは独自のモデルフォローイング制御(ヨーレートに対し高応答に制御する技術)を適用することで操舵に対する急激な動きを緩和。これに、動き出しから高応答に減衰力を発生させる新構造のダンパーを組み合わせることで、高い応答性と穏やかなロール挙動を両立した。ロールやピッチは確実に抑えられる(挙動が穏やかになる)にもかかわらず、背反として出がちな硬さは感じず、引き締まった乗り味が印象的だった。

新開発のダンパーは、従来のバルブ部の下に極微定速域の減衰力を受け持つバルブを追加したのが特徴。伸び側/縮み側の特性を独立して設定できる。従来はフリクション要素で行なっていたことをバルブに置き換えて実現する格好だ。

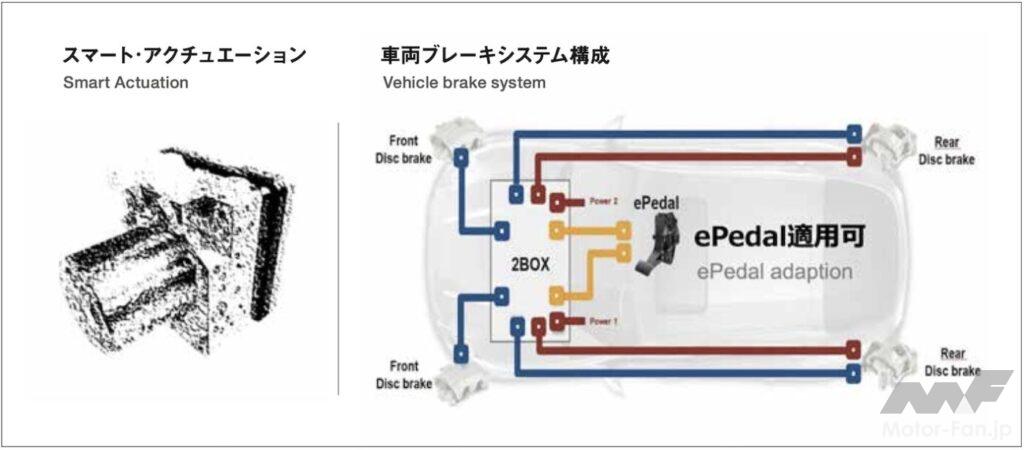

7 電動液圧式ブレーキ・バイ・ワイヤ・システム

技術の提案が2つあった。ひとつは高機能化したESC(Electric Stability Control)ユニットで、ABS/ESC作動時の音や振動が皆無なのが特徴(信じられない話だが、本当に皆無だった)。市場では、ガガガガという作動音や振動があるとびっくりしてブレーキペダルの踏み込みを緩めてしまうケースがあるという。無音・無振動ならその心配はない。

フィードバックがないと路面のインフォメーションが伝わりづらいのでは、という危惧があるが、体感上なんの問題もなく、「素晴らしい」としか言いようがない。デモカーの日産リーフは2ユニット搭載することで4輪独立制御を実現していた。無音・無振動なので緊急時だけでなく常用域でも遠慮なく作動させることができ、アンダーステア/オーバーステア傾向に陥りそうになったときの制御を早めに介入させることも可能。

無音・無振動のカラクリは非公開だったが、従来の5倍の分解能で滑らかに、かつ瞬時に油圧が立ち上がる仕組みとなっているという。実用化が楽しみな技術である。

もうひとつは、ブレーキ失陥時にEPB(電動パーキングブレーキ)を使って制動をかける機能。EPB適用車はEPBのスイッチを長引きすると最大0.6Gの減速度が一気に発生する仕組み。ブレーキが完全に失陥したときの緊急時に役立つ機能だ。0.6Gの制動力が一気に発生した場合は後続車に追突される恐れもあり、緊急の度合いによっては調節できたほうがありがたい。

そんな要望を叶えるのが、日立Astemoが提案するバックアップ機能だ。ブレーキが完全失陥した場合は、そのままブレーキペダルのストロークでEPBの制動力をコントロールできる。テストコースで実際に試してみると、「リヤ2輪のEPBでも充分な制動力を発揮するんだな」という印象。後輪にのみ制動力がかかるので、通常時とは車両挙動は異なるが(リヤが沈み込む感じ)、制動力は充分だし、コントロール性に難はない。機能性の高さだけでなく、ソフトウェアの変更だけでシステムに機能を付加できるのもウリである。