目次

おそらくテスラは「モデル3」で懲りたのだろう

テスラ最初の量産モデル「ロードスター」は2008年に発売された。ボディはロータス・エリーゼによく似ていた。2005年にテスラはロータスとの間で設計支援およびサービスパーツの供給について業務提携が結ばれ、テスラはアルミ押出し材を多用した「エリーゼ」を手本に「ロードスター」を設計した。両者のホイールベースは約5cmしか差がなく、姉妹車と呼べる関係だった。

【写真01】はロータスが「エリーゼ」の次に市販した「エヴォーラ」のアルミシャシーであり、テスラ「ロードスター」はこの構造に似ている。断面の異なるアルミ押出材を線溶接、構造用接着剤、ボルト、リベットで留めていた。この構造は事故でクルマをぶつけると修復が困難であり、「エリーゼ」は前面衝突でバルクヘッド(車室前の隔壁)付近まで破壊が及ぶと修復不可能だった。

2作目の「モデルS」はアルミ押し出し材、アルミ薄板、アルミ鋳物を使ったテスラ独自設計のボディだった。もちろん、ここに至る段階ではロータスのアルミボディの知見が役に立った。そしてテスラは2010年にトヨタと提携し、元はトヨタとGMの合弁工場だったカリフォルニア州のNUMMI(ニュー・ユナイテッド・モーター・マニュファクチャリング・インク)を破格の安値で譲り受け、念願の大規模生産拠点を手に入れた。

【写真02】は「モデルS」のフロント部分だ。前輪タイヤの内側にあるフロントサイドメンバーはアルミ材の8角柱を上下2段に配置し【写真03】、ラジエーターサポートは大物のアルミ鋳造(ダイキャスト)部品であることがわかる。フロントサスペンションのダンパートップマウントはアルミ鋳物製で左右をアルミ材で連結した構造【写真04】。ボディ剛性の高さはこうした構造が理由である。

しかし、このような凝った構造だった「モデルS」は、素材コストも製造コストも高かった。そこで「モデル3」ではプレスした鋼板を電気抵抗スポット溶接(いわゆる普通のスポット溶接)で組み立てる方法を採ったが、これはこれで経験のないテスラには重荷だった。普通の鋼板溶接ボディの経験者を雇ったり設備メーカーの協力を仰いだりしたが、厚みの異なる鋼板を3枚、4枚重ねてスポット溶接しなければならない部分の溶接条件設定にはかなり手間取ったようだ。

接合する鋼板が2枚の場合は、2枚の紙を重ねて親指と人差し指でつまむようにして電気を流し、つまんだ部分を電気抵抗で溶かしてくっつける。これが電気抵抗スポット溶接である。つまむ部分は先端が半球形になっていて、ここに大電流を流す。どれくらいの電流をどれだけの時間にわたって流し、どれくらいの力でつまむ(クランプする)かは、鋼材の種類や接合する部分の合計の板厚によりけりであり、試作段階で検討される。

鋼板を重ねた部分に電流を流し、内部が溶けて分子同士が融合した状態をナゲットと呼ぶ【写真05】。ナゲットの大きさは一般的に4.25×√t という式で管理する、tは合計板厚であり、これが2(単位はmm)ならナゲット周長は約6mmである。合計板厚が増えればナゲット周長は大きくなる。3枚重ねとなると電流の制御が難しく、しかも量産ライン上でつねに同一条件の接合にするには経験と知見が要る。

日本のOEM(自動車メーカー)は、世界一優秀で多品種かつ品質の揃った鋼板の提供を受けられるから、スポット打点のコストは1点1円くらいで済む。逆にこの完璧さと安さとが接合方法や素材の改革を阻止してるとも言える。筆者は分解した「モデル3」を見たが、スポット不良の打点もあったし、なぜこういう分割になっているのだろうかと不思議に思う部分もあった。

おそらくテスラは「モデル3」で懲りたのだろう。鋼板3~4枚重ねの箇所が多くなる後輪周辺を「モデルY」では一体成形のアルミ鋳物にした。【写真06】でオレンジ色になっている部分が、いわゆるメガキャストと呼ばれる部品である。従来は約70点の部品を使っていたが、これがひとつの大物成形品になった【写真07】。

これだけ大型のアルミ鋳物になると、型締め力は8,000トン級になり、鋳造機のメーカーもイタリアのIDRA(イドラ)などに絞られる。テスラが公開している映像からキャプチャーした【写真08】がメガキャスト用のIDRA製成形機。【写真09】は実際にテスラが使っている金型だ。【写真10】は左右一体のリヤホイールアーチまわりを片側(ボディ右側)だけ取り出した状態であり、リバースエンジニアリングのため素材を四角く切り抜いてある。

【写真07】と【写真10】からわかるように、金型を上下左右に引き抜く方法であり、補強リブの入れ方はすべて方向を揃えてある。【写真11】はBMW「i3」の後輪側面だが、これもアルミ鋳物製であり、テスラの鋳物と形状はよく似ている。車体後方から見ると【写真12】のようになっている。

溶けた素材を金型に閉じ込めて成形する方法は樹脂でも鉄でもアルミでも使われる。その原理は【写真13】であり、金型の隅々まで均一に素材行き渡らせ、成形中は金型内の温度を「どこでもほぼ同じ」になるようコントロールする。そのために冷却水の水路を複雑に這わせている。【写真09】に見えるホース類は冷却水の行き/帰りの通り道である。

トヨタはギガキャストの試作を5年前に行なっていた

さて、トヨタである。筆者が知る限り、メガキャスティングの試作は5年前に行なっていた。しかし、形状が決まってしまうと「そのモデルにしか使えない」ため、トヨタのような多品種を持つOEMではかえって不便であり、大物ダイキャストの利用は一時、保留になった。【写真06】のような左右一体鋳造にすると、トレッド寸法はほぼ固定になる。

テスラは後輪駆動ベースであり、メガキャスト部品に駆動用モーターや制御系を組み込めば、車両組み立てがラクになる。それと、これは筆者の推測だが、アクセルペダルを踏み増したときの「蹴り感」を出すためにも駆動論まわりのボディ剛性を確保しようという狙いがあるはずだ。

トルク/出力の制御という点では、BEV(バッテリー電気自動車)はICE(内燃機関)よりも有利だ。電動モーターの制御スピードはICEの燃焼コントロールより速い。トルクを路面に伝えるときに邪魔になるのはドライブシャフトの剛性(ねじり共振周波数)の低さと、モーターおよびサスペンションを支える部分のボディ剛性の低さだ。できるだけ両方の剛性を上げておきたい。

ただし、駆動輪まわりを左右一体鋳物で作ると「ボディが硬くなりすぎてハンドリングに影響が出る」と、BMWのエンジニアから聞いたことことがある。BMWはフロント全体をアルミ鋳物と押出材、薄板の組み合わせで作ったE60型(2003年)5シリーズを、その次のF10型(2009年)ではアルミ鋳物と鋼材に変え、G30型(2016年)では4輪のストラットタワー部分だけをアルミ鋳物にして、左右は鋼板でつなぐという設計になった【写真14】。緑色の部分がアルミ鋳物だ。G30設計時点では「左右をつないだ鋳物はメリットが少ない」と判断していた。

ボディ構造へのアルミ鋳物利用は、2003年にジャガー「XJ」350系が採用していた。2007年発表の日産「GT-R」はフロントストラットタワー/フロントサブフレーム/ルーフインナー/ドアインナー/リヤバルクヘッドなどにアルミ鋳物を採用していた。その2年後の登場となるジャガー「XK」はアルミ鋳物採用部位を拡大した。テスラの前にこうした例がある。

2013年発表のBMW「i3」は【写真11】【写真12】のようなアルミ鋳物のシャシー構造物とRTM(レジン・トランスファー・モールディング)という新しい手法の炭素繊維(カーボン)強化樹脂を使ったキャビンを組み合わせた。前面衝突の衝撃を軽減するための樹脂成型品【写真15】やフロントのアルミ製ストラットタワーとボディをつなぐアルミ鋳物ブラケット【写真16=実際には円柱状の部品は使われない】など、斬新な設計だった。テスラがメガキャスト部品を採用するのは、これらの後である。

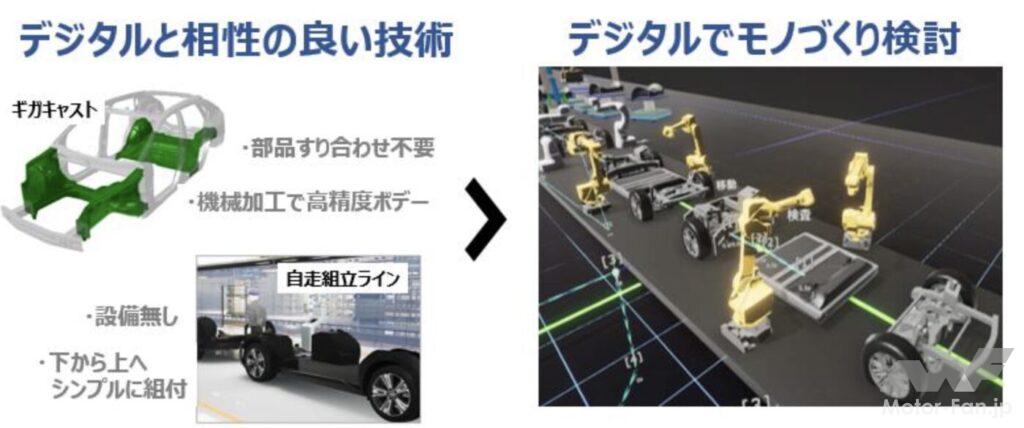

もし、トヨタが駆動輪まわりにメガキャストを使うとしたら、設備費用と工程数、部品点数、作業時間などで「確実にメリットが出る」ことを確認してからだろう。トヨタが言っているようにコンベアレス化も導入し、クルマの作り方をガラッと変える。多品種少量生産に対応する。これは半面、組み立てを担当するスタッフにマルチタスクが求められる。採用と研修のあり方にも変化があるだろう。

トヨタはボルボの工場をよく視察に行った。ベルトコンベアのない、ステーション方式でクルマを組み立てる工場は1980年代半ばに出現した。筆者がその工場を取材していたとき、トヨタの視察団ご一行がいた。「彼らはたまに見に来る」と工場長は言った。筆者はその視察団の方々と名刺交換し、感想を聞いた。

「すぐにトヨタが採用することはないが、考え方は興味深い。1チーム10人くらいで最終組み立てを行なうとなると、全員が同じスキルを持っていないとダメだ。スウェーデンにはスウェーデンの流儀や悩みがある。我われにも課題や悩みがある。だから実際に見学に来る。ボルボの皆さんにも日本に来てもらった」

取材メモにはこう書いてあるし、実際にその場のことはよく憶えている。日本の自動車産業は稼ぎ頭であり、日本に外貨をもたらしている。そのトップにいるトヨタには雇用という責任がある。無茶はできない。しかし、ギガキャスト(トヨタは「ギガキャスト」と呼ぶ)は5年ほど前から試作していた。2018年ごろである。その成果を2026年発売のBEVに導入するのであれば、まさにオン・スケジュールである。

テスラ「モデルY」には、まだ鋼板4枚重ねをスポット溶接で留めている部分が残っている。アルミ鋳物と鋼材を使ったハイブリッドボディは、テスラにとってもまだ進化の途上なのである。