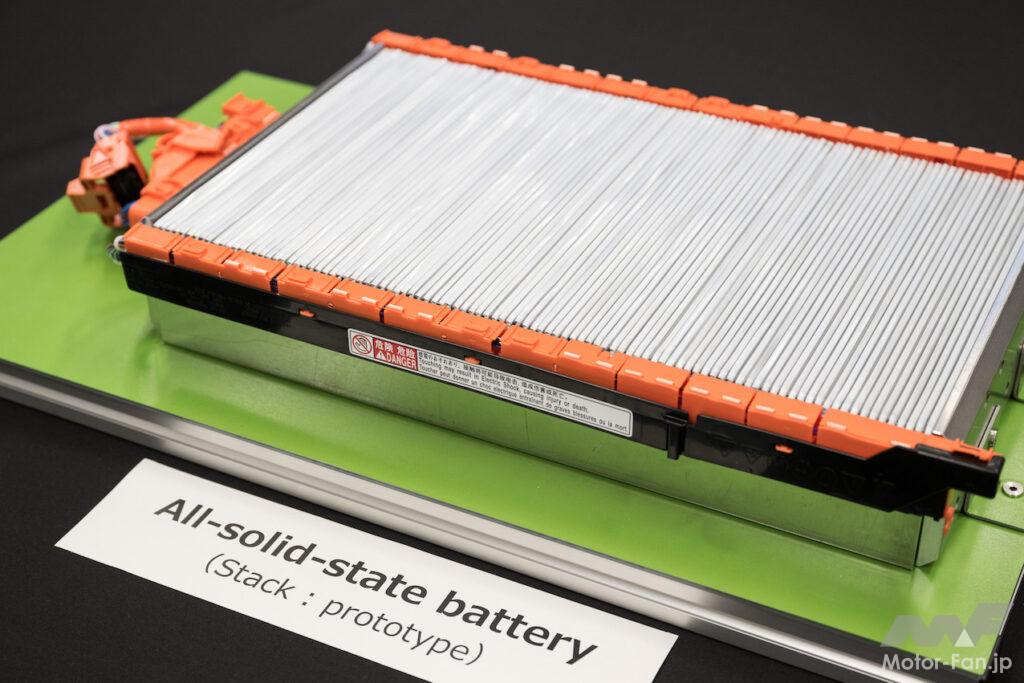

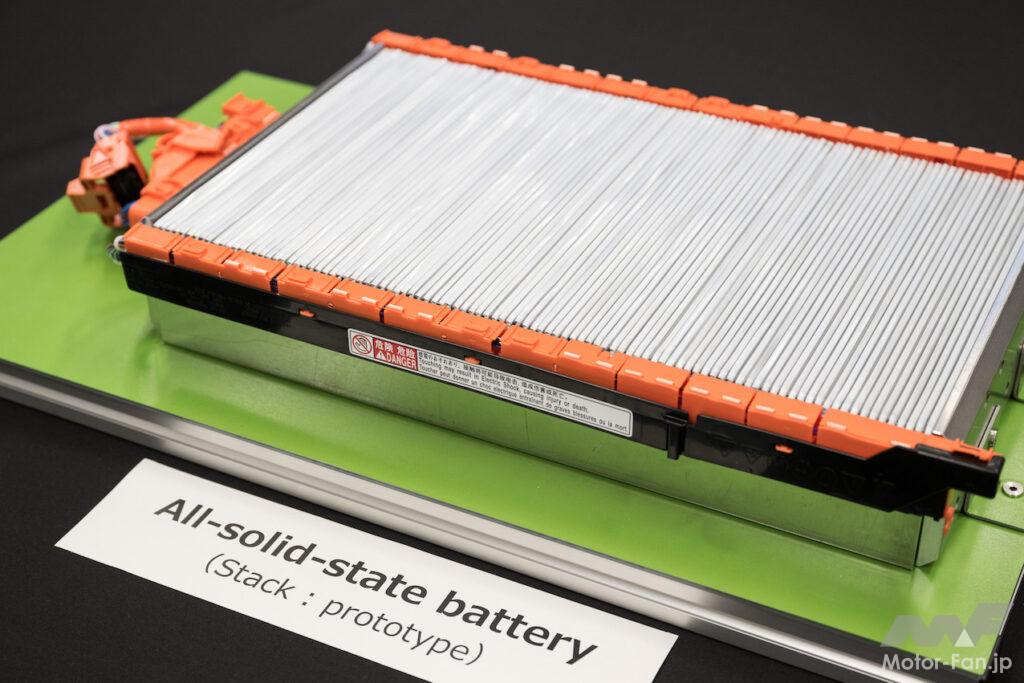

トヨタが開発中の全固体電池。実用化は2027-28年

トヨタが開発中の全固体電池。実用化は2027-28年

液体(電解液)でリチウムイオンを伝える現行のリチウムイオン電池に対し、全固体電池は固体でリチウムイオンを伝えるのが特徴。固体中をイオンが移動するため、負極、正極、固体電解層がそれぞれ隙間なく密着している状態が理想だ。トヨタは量産を見据えたスピードで、電池素材へのダメージなく積み重ねる難しい工法を、からくり(機械的な仕組み)の応用と同期制御の革新技術を用いて実現した。貞宝工場では、工程を撮影した動画と装置の一部で工法を確認した。

液体でリチウムイオンを伝える現行の電池は、負極、正極、セパレーターで構成される電池素材をトイレットペーパーのようにぐるぐる巻きにして構成し、ケースに入れ、そのケースに電解液を入れる。いっぽう、全固体電池は負極、正極、セパレーターをティッシュペーパーのように平面で密着させながら重ねる。電池素材を重ねる際、1.速く 2.ダメージなく 3.精度良く積むことが重要だ。

トヨタは全固体電池の材料を積む設備を、知恵と工夫、デジタル、新機構、高速制御の各キー技術を用い自分たちで開発した。量産できるようにするだけでは不十分で、低コストで実現することも求められる。

全固体電池開発ライン(貞宝工場)ラインは温度と湿度を管理するためにビニールで囲われている。

全固体電池開発ライン(貞宝工場)ラインは温度と湿度を管理するためにビニールで囲われている。

電池組立の工程では、小ぶりなタブレット端末大の加工済み電池と、その電池を積むパレットを同期制御して相対速度をゼロにし、ラインを止めることなく積んでいる。その工程を実現したキー技術はからくりだ。電気や油圧のアクチュエーターなどは用いず、ローラーとカムで動きを制御し、高速・高精度に加工済み電池を積んでいく。使っている力といえば、パレット搬送の力と重力くらいだろう。

パレットの爪が必ず電池のどこかをつかむようにからくりを成立させているのがポイントで、高速で移動しながら爪が順に動いて作業を進める様子は芸術的なほどだ。現在はこうした“速く積む”技術と並行して製品評価を行なっている段階。2027-28年の実用化に向けた開発は、トヨタの強みであるモノづくりの技術を生かしながら着実に進んでいる。

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】トヨタ自動車は「トヨタモノづくりワークショップ」を開き、6月の「トヨタ テクニカルワークショップ」で公開した将来技術を具現化する“モノづくり”の現場を公開した。鋳造技術、鋳造部品の開発・試作の拠点である明知工場では、注目の「ギガキャスト」の試作用設備を報道陣に見せた。 TEXT:鈴木慎一(SUZUKI Shin-ichi) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166248/

量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】

量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】トヨタ自動車は「トヨタモノづくりワークショップ」を開き、6月の「トヨタ テクニカルワークショップ」で公開した将来技術を具現化する“モノづくり”の現場を公開した。新製品の設備・型・工法づくりを主に行なう貞宝工場(愛知県豊田市貞宝町)では、2026-27年の実用化に向けて開発が進む次世代電池普及版(バイポーラ型リチウムイオン電池)について、量産工法の開発に取り組んでいる。 TEXT:世良耕太(SERA Kota) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166217/

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】トヨタ自動車は「クルマの未来を変えていこう!」をテーマにした「トヨタモノづくりワークショップ2023」を開催した。6月に「トヨタ テクニカルワークショップ」を開催して電動化、知能化、多様化の領域での将来技術を公開している。今回のワークショップはテクニカルワークショップで公開した技術を具現化する“モノづくり”を紹介する内容だ。そこで見せたものは、トヨタの圧倒的なものづくりへの想いとパワーだった。 TEXT:世良耕太(SERA Kota) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166199/

トヨタが描く「未来の工場」とは? 工程と工場投資の1/2の鍵は新モジュール構造と自走生産にあり【トヨタモノづくりワークショップ2023_5】

トヨタが描く「未来の工場」とは? 工程と工場投資の1/2の鍵は新モジュール構造と自走生産にあり【トヨタモノづくりワークショップ2023_5】トヨタ自動車は「トヨタモノづくりワークショップ」を開き、6月の「トヨタ テクニカルワークショップ」で公開した将来技術を具現化する“モノづくり”の現場を公開した。元町工場(愛知県豊田市元町)にある大きな建屋の一角には、2026年の導入を目指して開発を進めている次世代BEV(電気自動車)の生産実証ラインが設けられている。次世代BEVを生産するラインは、新モジュール構造と自走生産を行なうことなどで、工程と工場投資の1/2(2分の1)を目指すという。 TEXT:世良耕太(SERA Kota) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166523/

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】 量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】

量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】 全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】 トヨタが描く「未来の工場」とは? 工程と工場投資の1/2の鍵は新モジュール構造と自走生産にあり【トヨタモノづくりワークショップ2023_5】

トヨタが描く「未来の工場」とは? 工程と工場投資の1/2の鍵は新モジュール構造と自走生産にあり【トヨタモノづくりワークショップ2023_5】

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)