目次

豊田章男会長の「リベンジ」

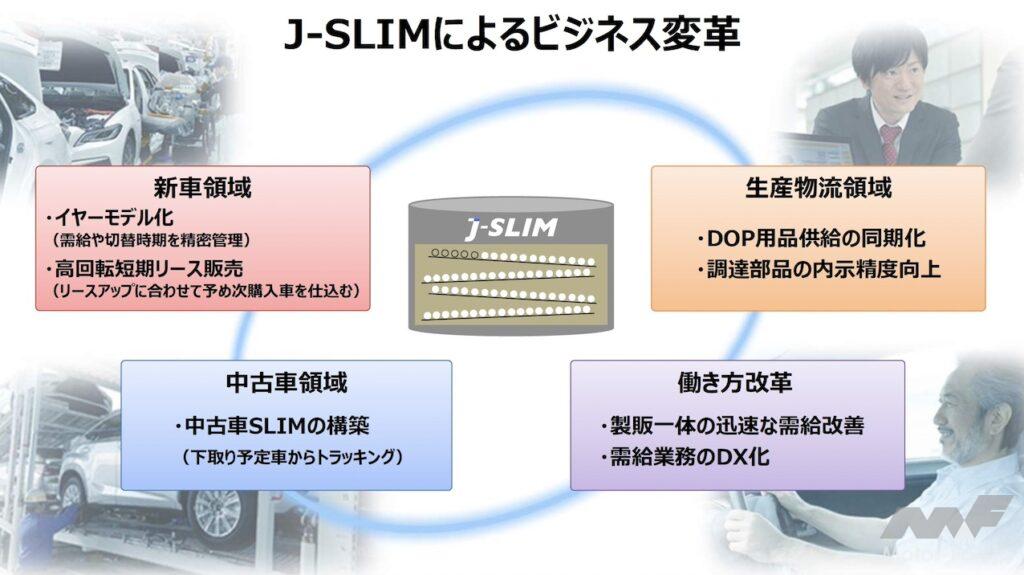

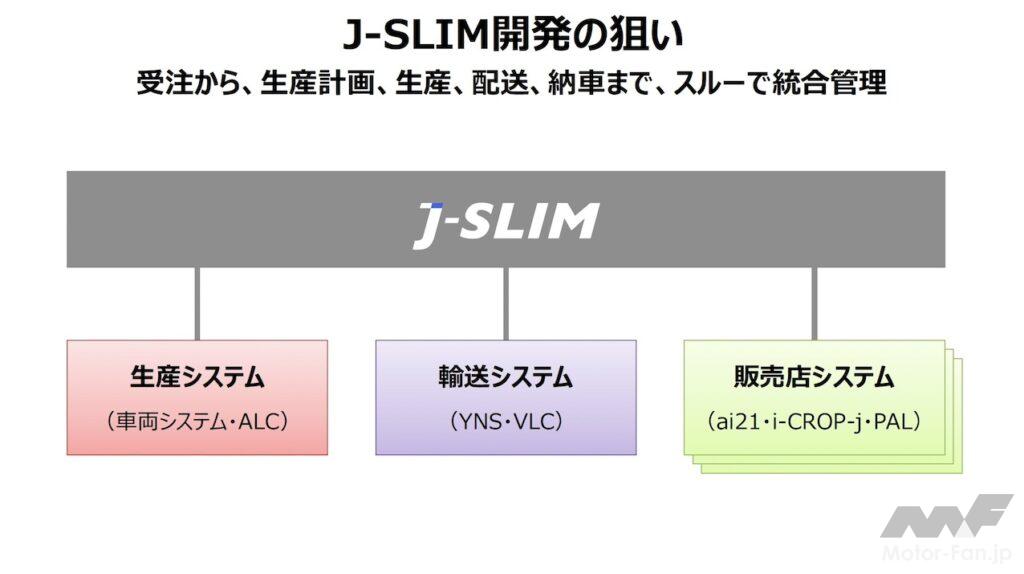

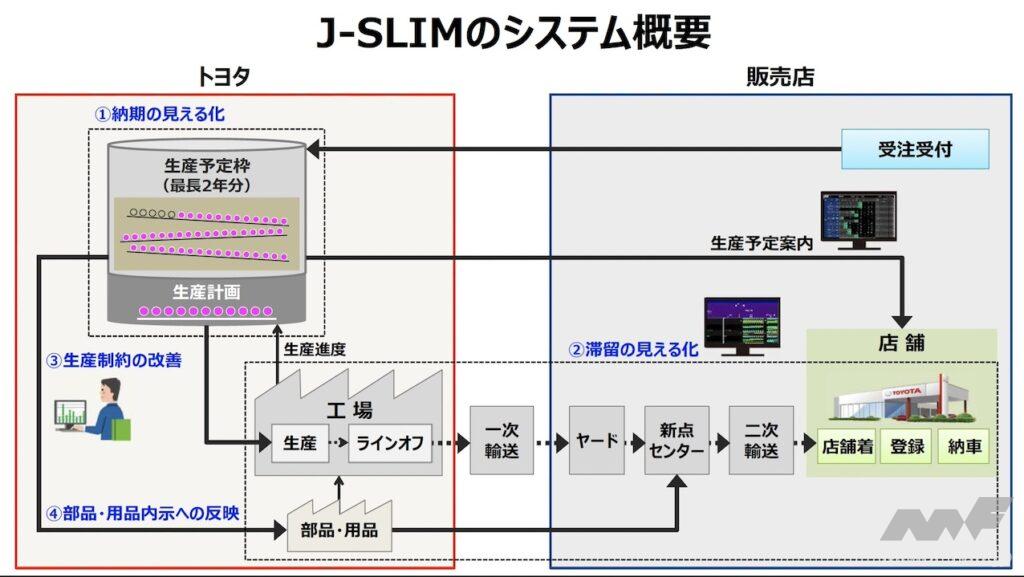

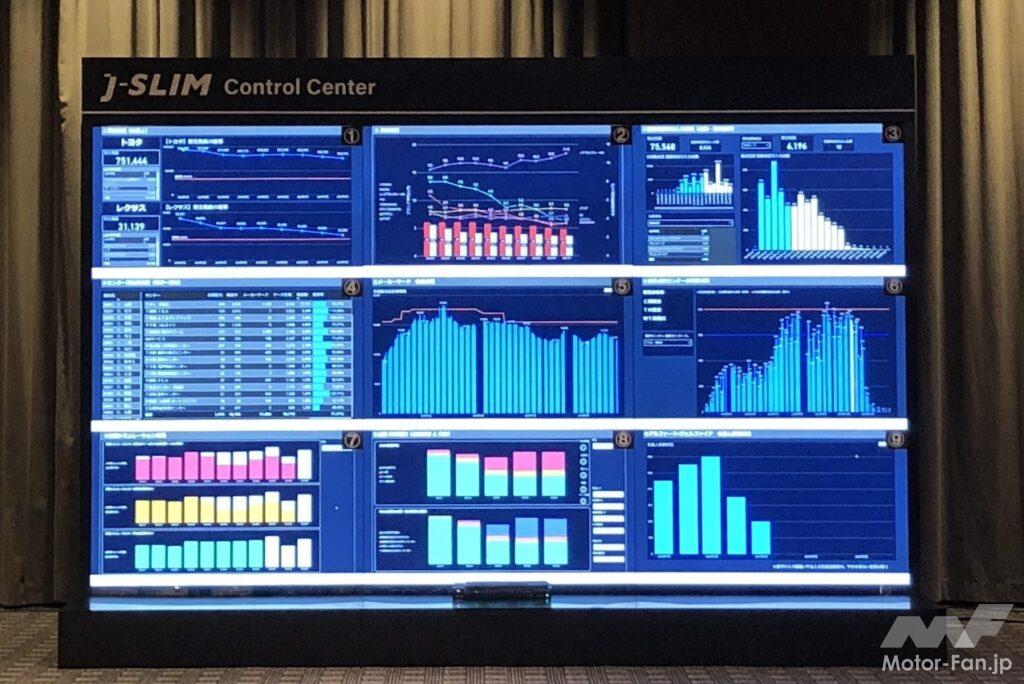

J-SLIMのJは日本(Japan)の意。SLIMはSales Logistics Integrated Managementの頭文字をつなげたものだ。従来は生産(トヨタ自動車)と販売(国内各地の販売店)で一体となっているとは言いがたかった需給システムを根本から見直し、受注から生産計画、生産、配送、納車までを一貫して統合管理することにした。これにより、納期の見える化が実現し、結果として納期の短縮につながっている(例外もある)。

J-SLIMが生まれた背景には、新型コロナウイルスの感染拡大や半導体不足により「膨大な受注残を抱えたことにある」と、プロジェクトを率いる友山茂樹 Executive Fellow/国内事業販売本部本部長は説明する。と同時に、つくる側と売る側の需給システムにメスを入れることになったこの取り組みは、豊田章男会長の「リベンジ」でもあると話した。

J-SLIMの開発は2022年7月に始まったが、その出発点は1996年にまでさかのぼることができるという。

「J-SLIMの開発には豊田章男会長の意思が非常に強く込められています。私はExecutive Fellowとして社内外のTPS(トヨタ生産方式)の指導と人財育成に従事していたのですが、昨年(22年)6月に出張先で会長から電話があり、国内事業販売本部本部長もやるようにと内示を受けました。会長は『需給を改革するんだ。オレのリベンジだ』と言いました」

章男会長が営業本部課長だった1996年、販売店にTPSを入れるため業務改善支援室を立ち上げた。そのときのメンバーのひとりが友山氏である。

「そのときに豊田課長は需給の改善にも手を付けようとしました。ところが、需給は会社の根幹部分のため、『一課長ごときがケチを付けるとは何ごとか』と耳を貸そうとしなかった。その後、販売店改善が忙しくなったので、仕方なく、需給にメスを入れるのを諦めた経緯があります。内示の際、豊田会長は、『中国ではすでにSLIMをやっている。中国は在庫販売だからラインオフ以降だけ考えればいいが、国内は膨大な受注残があるので、受注を含めたSLIMが必要』だと話しました。その時点でJ-SLIMの構造はある程度できあがったと言っていいと思います」

内示を受けた友山氏は「3年はかかる」と思ったそうだが、章男会長は「3ヵ月でやれ」と言ったという。実際には6ヵ月かかったが、「3年かけていたら絶対にできていなかった」と友山氏。現在のシステムは60年以上に渡って受け継いでこられたからこそ、短期間に思い切ったメスを入れないとシステムを大胆に変えることはできなかったという。

1950年以降、トヨタは製造を専門とするトヨタ自動車工業(自工)と、販売を専門とするトヨタ自動車販売(自販)に分かれて企業活動を行なっていた。乱暴にいえば、自工は一所懸命クルマを作って自販に渡す。クルマを受け取った自販は在庫販売を行なう。在庫が多くなったら生産を調整する。そういうやり方をベースに需給のバランスを保とうとしていた。1982年に工販が合併してトヨタ自動車が誕生するが、需給システムの根幹に大きな変化はなかった。

J-SLIMの狙いとメリットは?

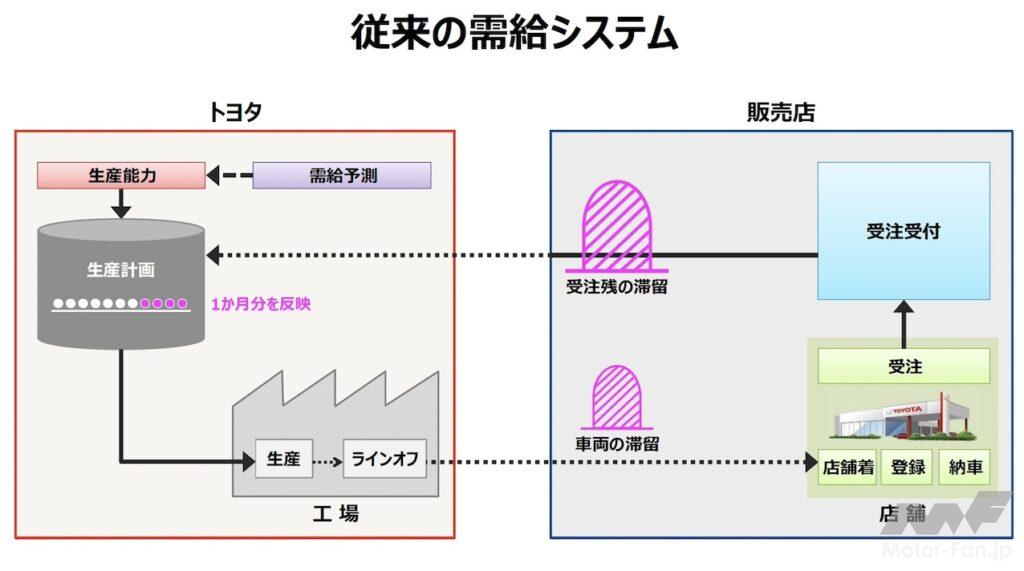

具体的には、生産側は営業部門が作成した需要予測と各工場の生産能力に基づいて向こう3ヵ月の生産計画を策定。販売店側からの受注情報は直近の1ヵ月までは生産計画に引き当てられるが、それ以降はキャリーオーバーとなり、販売店側に受注残が滞留している状態(大量の受注を抱えている状態)だった。

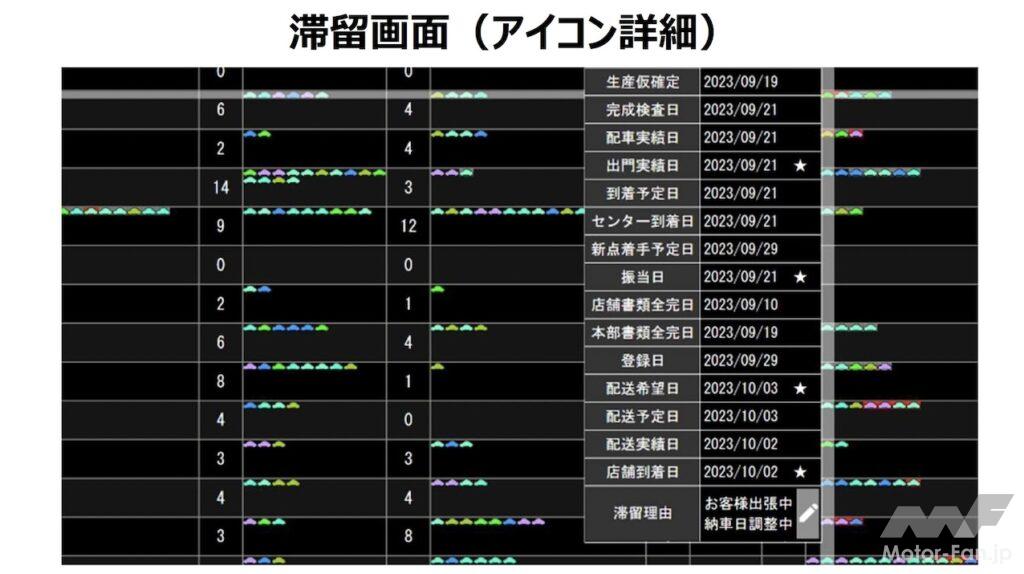

いっぽうで、生産された車両も生産から納車までのリードタイム管理が不十分だったので、タマ不足(注文しても納車までに時間がかかる)の状況だったにもかかわらず、販売店には未登録の車両が滞留していた。こうした状況を解決するのがJ-SLIMで、生産から納車までを生産側からも販売側からも1台1台見える化し、一貫して統合管理する。

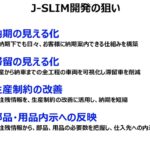

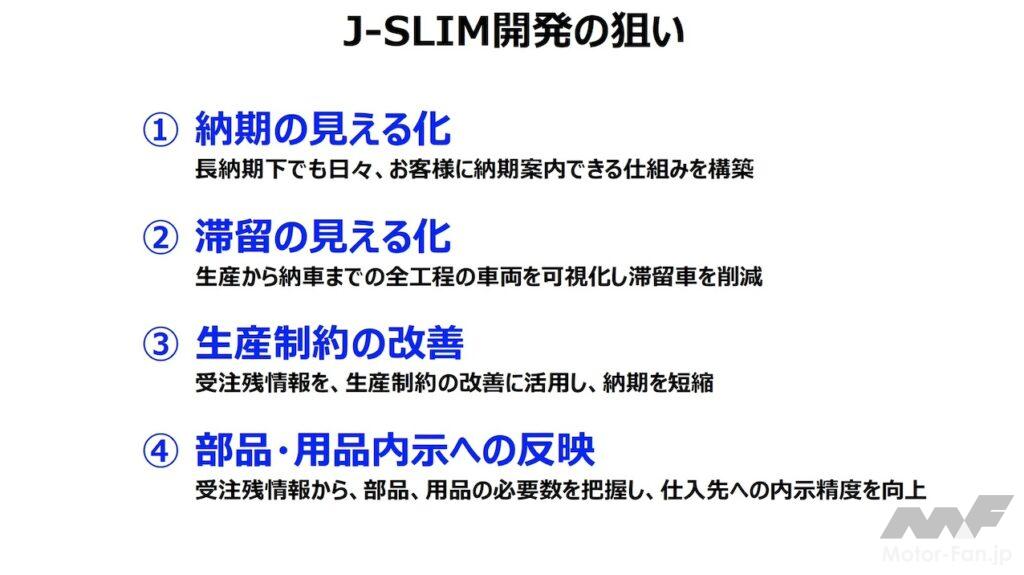

J-SLIM開発の狙いを整理すると、以下の4点になる。

1.納期の見える化

長納期下でも日々、お客様に納期案内できる仕組みを構築

2.滞留の見える化

生産から納車までの全工程の車両を可視化し滞留車を削減

3.生産制約の改善

受注残情報を、生産制約の改善に活用し、納期を短

4.部品・用品内示への反映

受注残情報から、部品、用品の必要数を把握し、仕入れ先への内示精度を向上

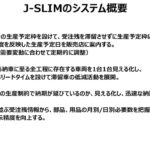

J-SLIMの導入にあたり、生産予定枠を最大2年とした。生産予定枠は言い換えれば、生産予定台数のことである。上限を2年に設定したのは、その間、一度も商品改良をしないことなど、現実的にありえないからだ。商品改良が1年後に行なわれる可能性があるのに、現行仕様に対して2年先の注文をとることはできない。だから2年だ。

工場の生産能力などを考え合わせて2年分の生産予定枠を設け、これを販売店ごとに配分(この割り当て台数を「ファーム」と呼んでいる)。需要変動に合わせて定期的に調整するし、機能制約などで納期が延びている場合は、どの機能がネックになっているのか見える化を図り、納期改善を図る。

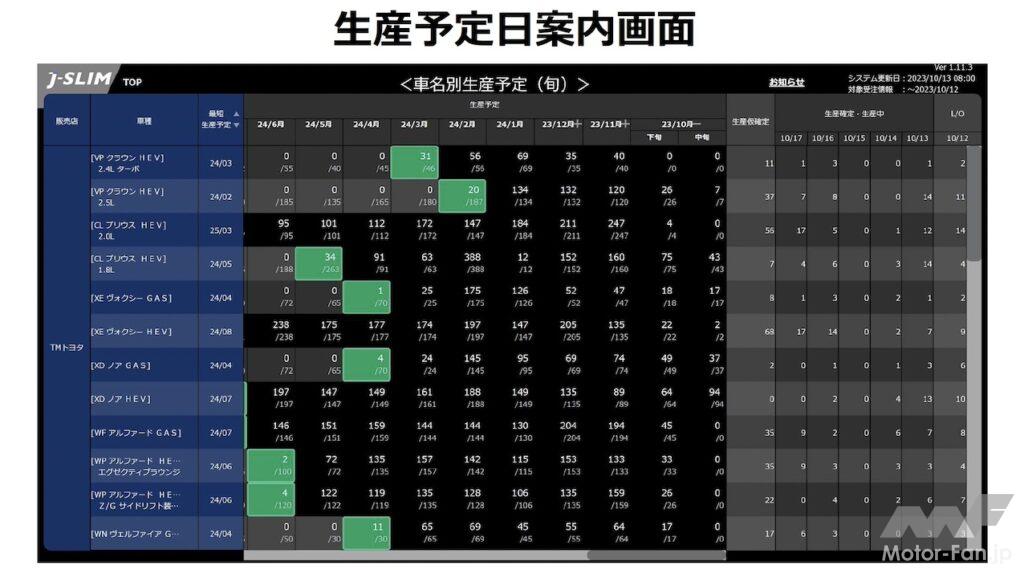

販売店では、車種ごと、グレードごとにパソコンの画面で生産予定が把握でき、分母にはファーム、すなわちその販売店に配布された生産予定枠が示され、分子には現時点での受注残の台数が示される。例えば、分母が187で分子が20の場合、この年月の枠ではあと167台受注をとることができるとひと目でわかる。見方を変えれば、いま注文すると納車はいつになると最短納期を確認することができる。

グレードごとの機能項目別の納期も確認することが可能である。例えばクラウン2.5Lハイブリッドでは、21インチアルミホイールを選択した場合、ドライバーサポートパッケージを選択した場合など、機能項目別の納期が確認できる。機能項目によって納期に差が生じないのが理想だが、ある機能を選択した場合にのみ納期が延びてしまうこともあり、それがひと目でわかるようになっている。

この場合、販売サイドでは納期遅れにつながる機能項目を避けるよう顧客を誘導する。いっぽう、生産サイドでは供給力の改善に努め、納期短縮を図る。J-SLIMによって機能制約の状況が見えるようになったので、こうした生産制約の改善がタイムリーに行なえるようになったという。

販売店の店頭では、営業スタッフがパソコンで商談支援ツールを開き、顧客の要望するオプションなどを入力していくと、商談時点での生産予定日を確認することができる仕組みになっている。事前に納期がわかるので、顧客への連絡や書類の準備を効率良く行なうことができ、車両の生産完了から納車までのリードタイム短縮につながっているという。納期が明確に分かるので、顧客に対してサバを読んだ納期を伝える必要がないし、納期が二転三転することもすることにない。

J-SLIMの導入にあたっては、いかに正確な受注情報を得るかが課題だったという。ということは、従来は正確ではない情報が紛れ込んでいたということだ。販売側にとっては生産側のプロセスがブラックボックスだったせいでもある。販売店としては、1台でも多く売りたいし、そのためには早く欲しい。そこで、注文が確定していない段階で見込みの受注を流すことがあったという。しかし、こうした不正確な情報をもとに生産を進めていくと、結局のところ滞留が増えてしまう。自分で自分の首を絞める結果になっていたわけだが、それが見えていなかった。正確な情報をやりとりすることが、生産側にとっても販売側にとっても成長につながることをお互いに理解することで、J-SLIMは成り立っている(受注の正確性を監視するシステムが裏で働いてもいる)。

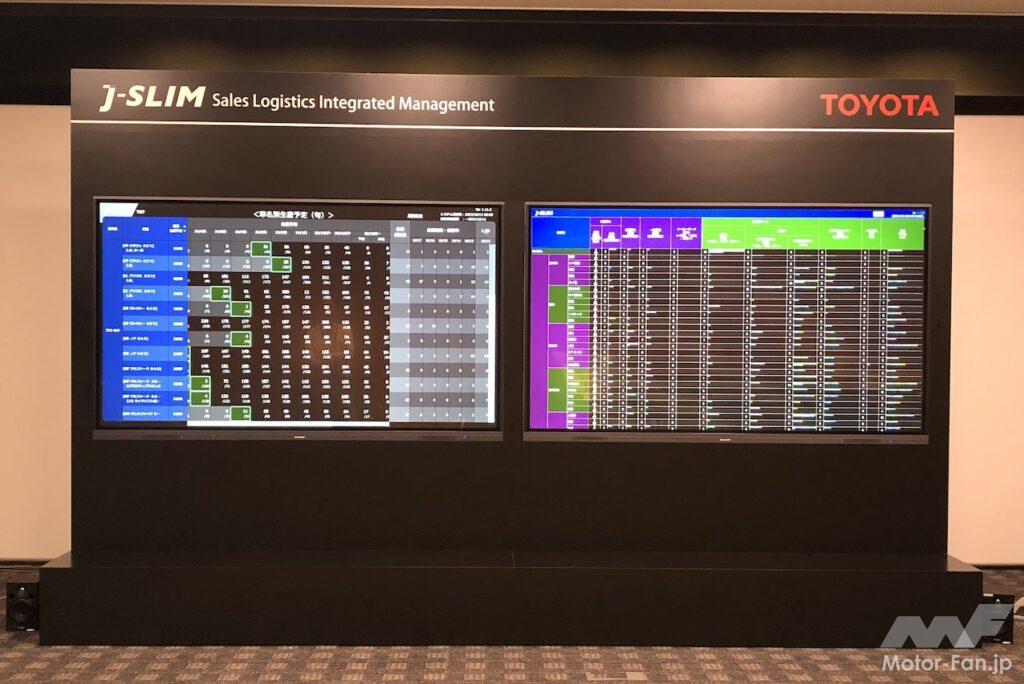

生産と販売の関係にメスを入れ、クルマ1台1台の生産から納車までの状況を見える化したJ-SLIMは、2022年末から一部車種で稼動を始めて以来順次展開が進み、2023年中には全車種・全販売店への展開が完了するという。トヨタは車両に適用する技術やモノづくりだけでなく、販売面でもクルマの未来を変えようとしている。