高精度・高品質なモノづくりの秘密を埼玉県の北本工場で

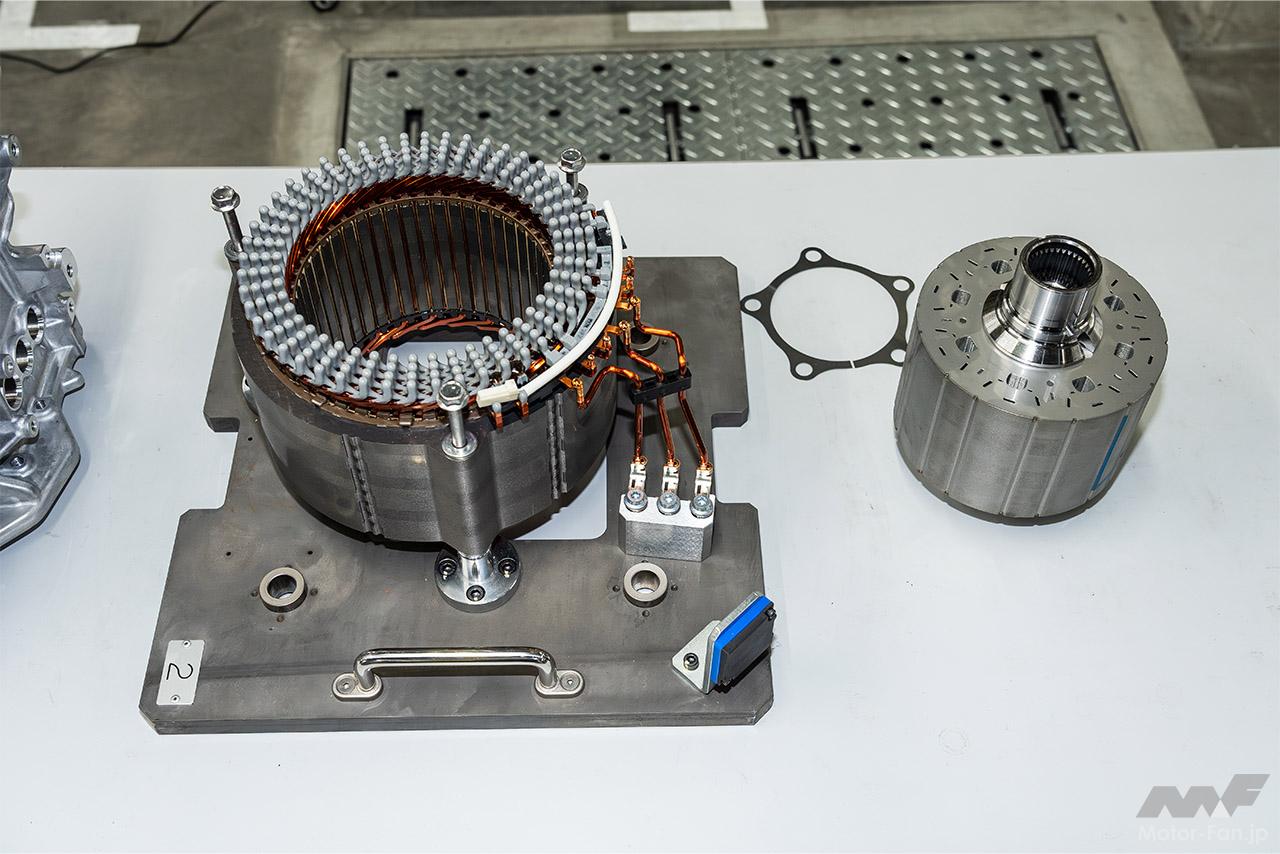

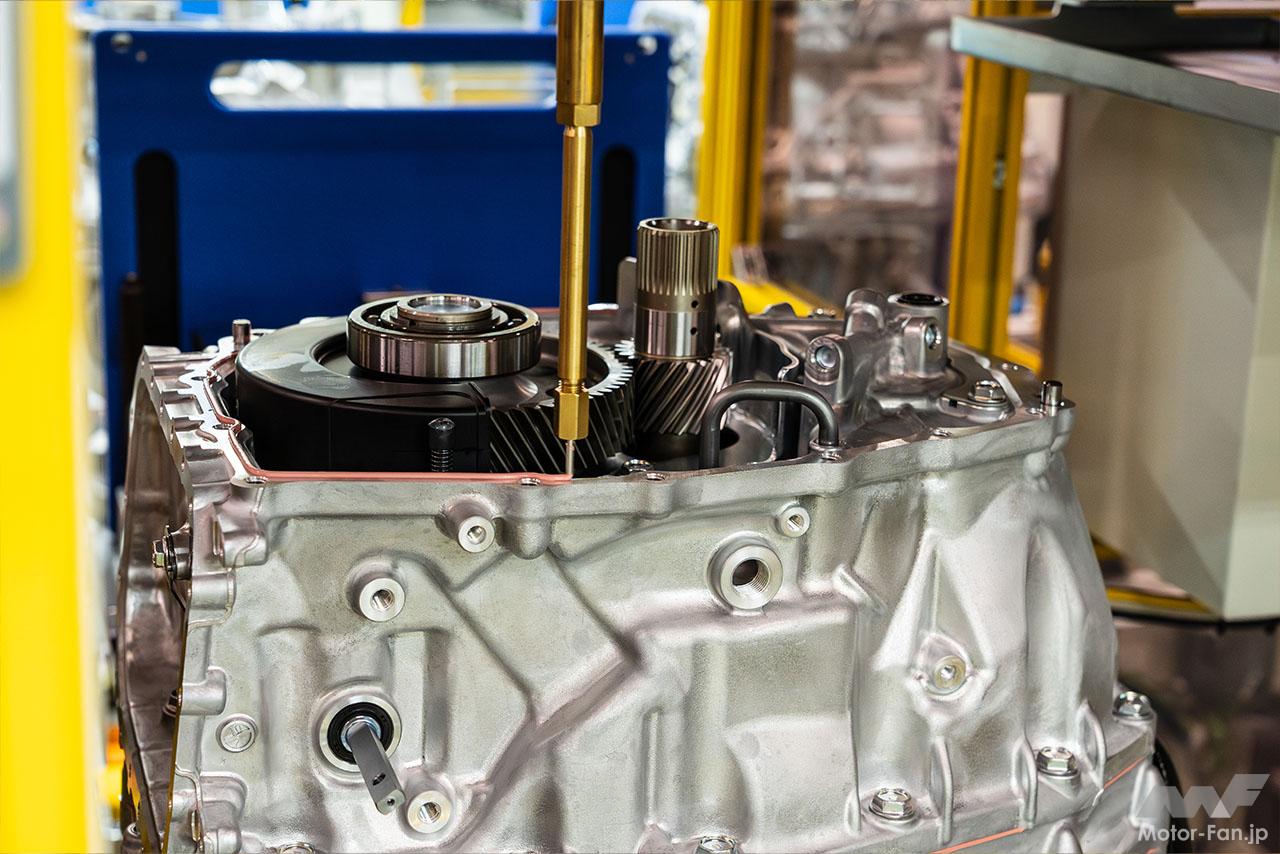

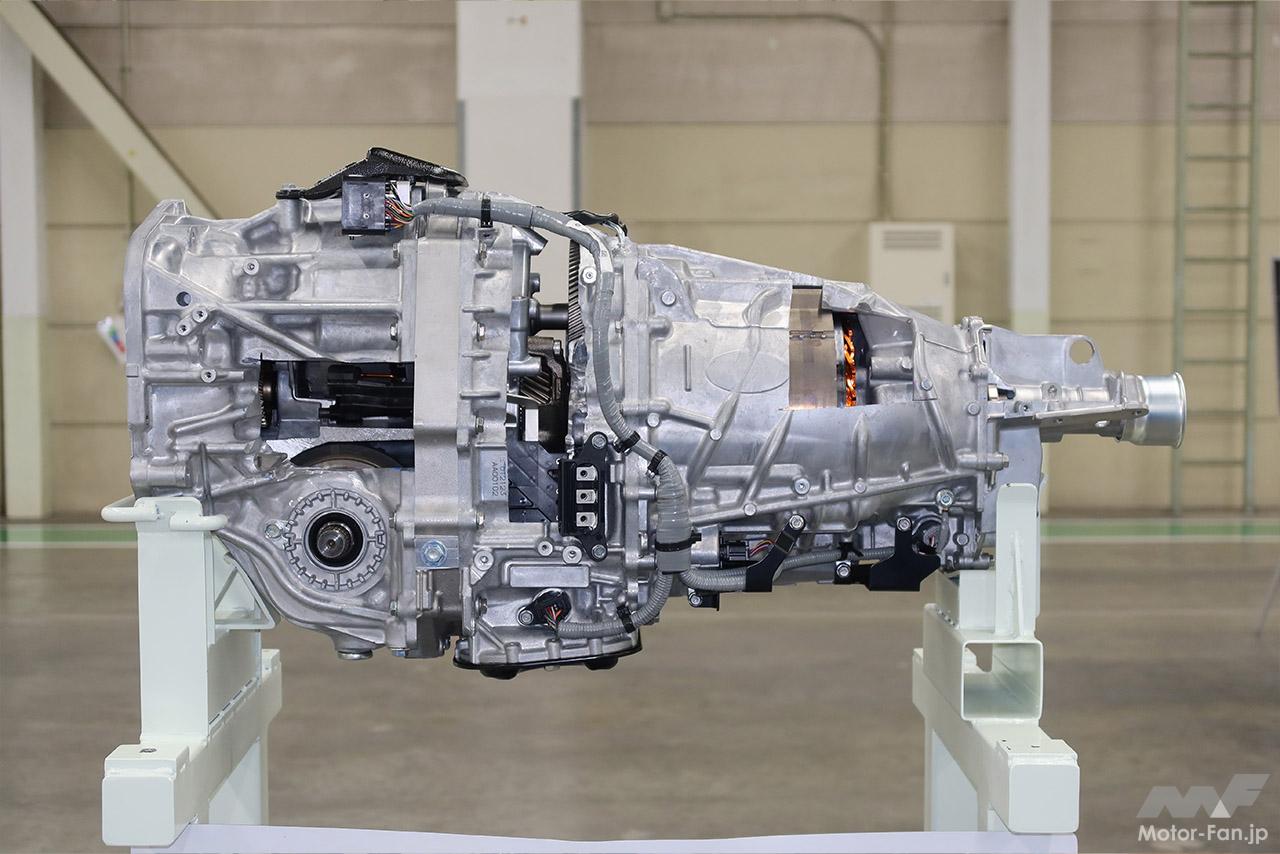

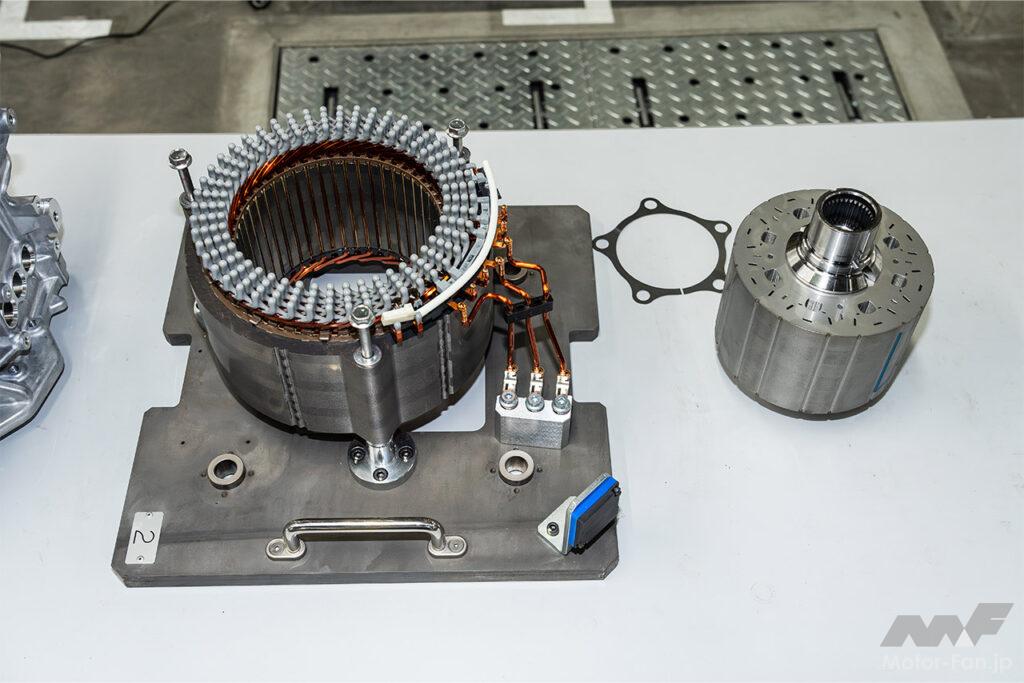

SUBARU(スバル)北本工場(埼玉県北本市)では、スバルが新たな主力パワートレーンに位置付けるストロングハイブリッドシステムのトランスアクスルを生産している。TH2Bの呼称を持つ新開発のトランスアクスルは駆動用と発電用の2つのモーター、それにフロントデフ、後輪に駆動力を分配する電子制御カップリングをワンパッケージで成立させている。

TH2Bはスバル伝統のシンメトリカルAWDに対応しており、縦置きレイアウトだ。大物コンポーネントは前から発電用モーター(MG1)、動力分割機構、駆動用モーター(MG2)、電子制御カップリングの順に並んでおり、動力伝達の経路を変えたり、トルクを増幅したりするためのギヤ(歯車)がたくさん配置された構成になっている。動力伝達の際のエネルギー損失を抑えたり、振動やノイズを抑えるためには、高い組み付け精度が求められる。

1階に加工ライン、2階に組立ラインが設置されている北本工場で、高品質なものづくりの一端を見学した。

モーター組付位置コントロール

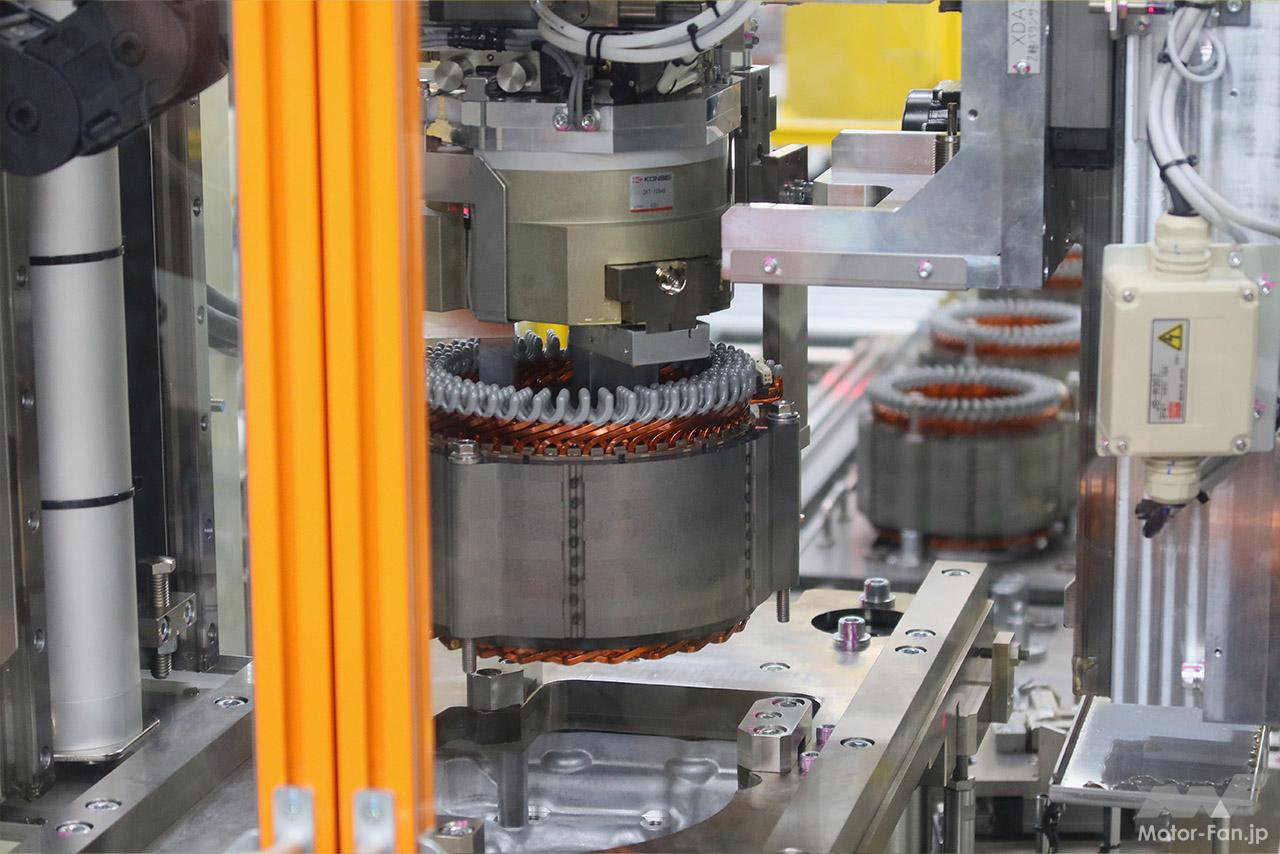

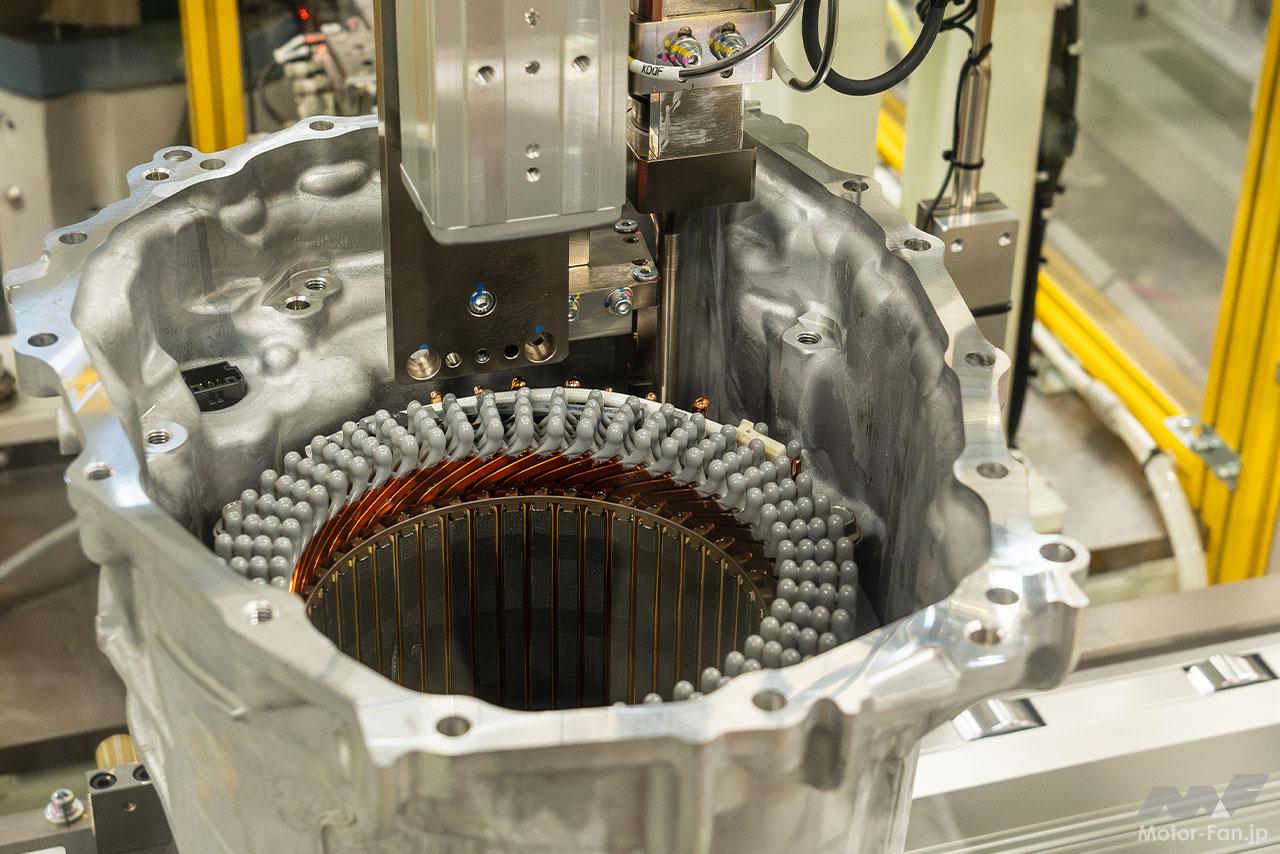

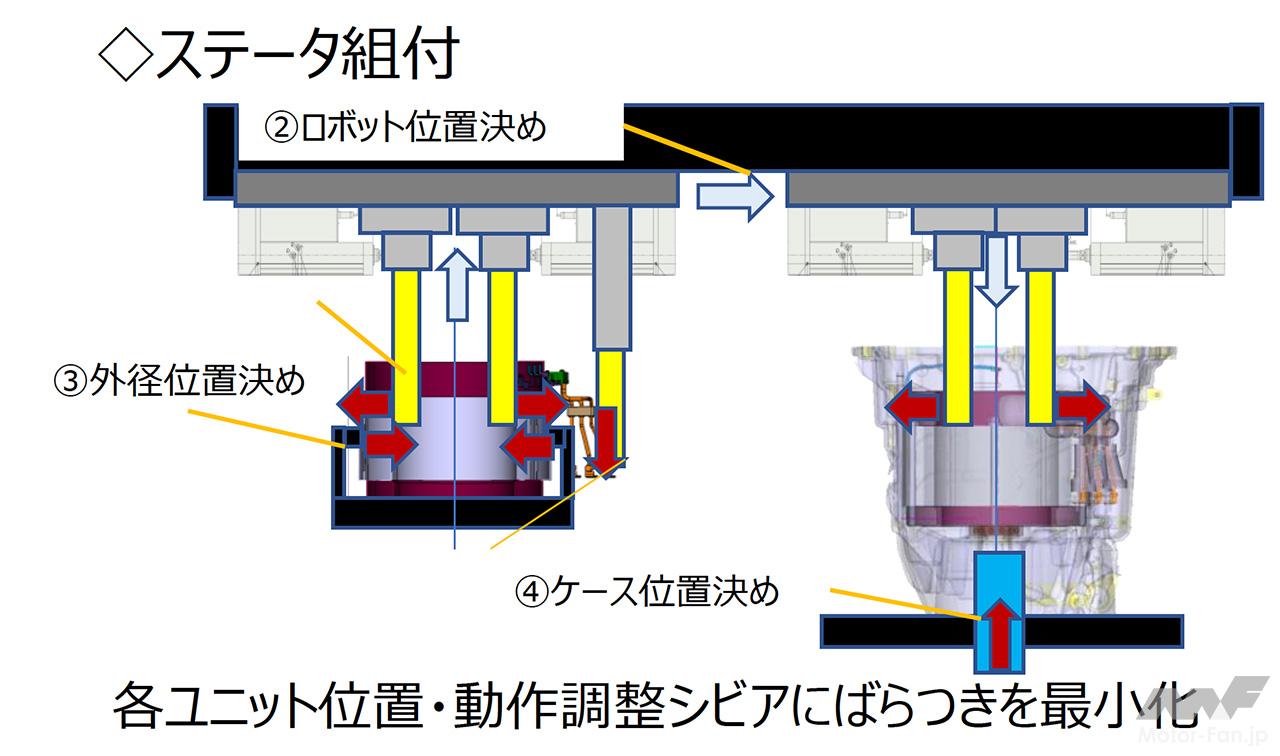

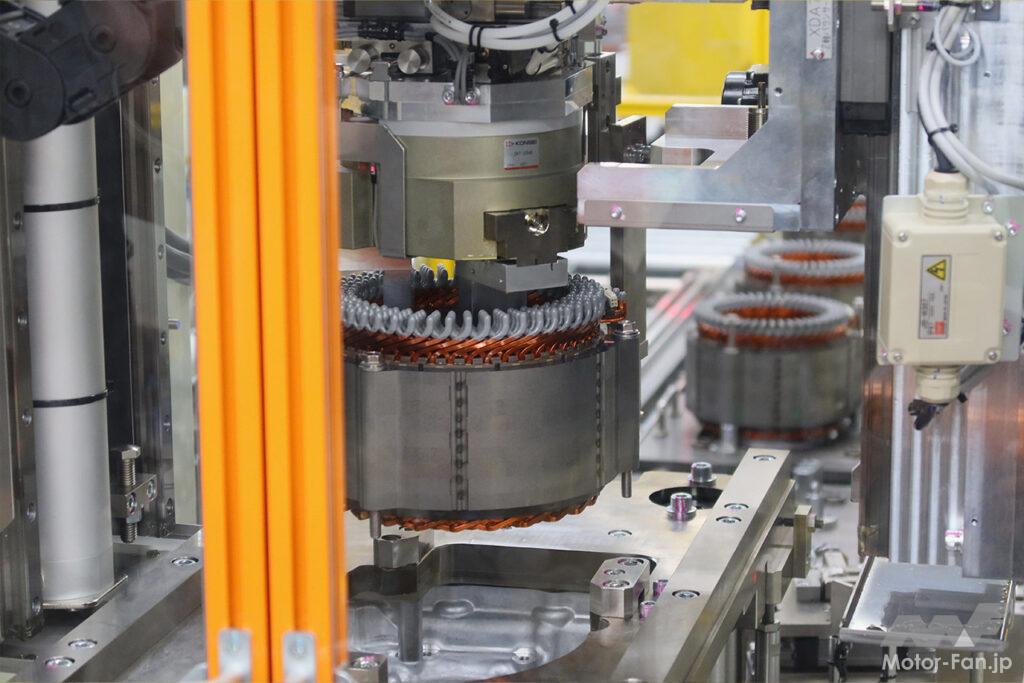

トランスアクスル内部の回転体で振動が発生すると、ケースがスピーカーのような役割をして音が拡散される。これを防ぐため、振動発生源となるモーターは軸中心に対して精度高く組み付けたい。モーターはケースに固定されるステーターと、軸に固定されるローターで構成される。このうち、ケースに3本のボルトで固定するステーターについては組付位置精度の向上に取り組んだ。

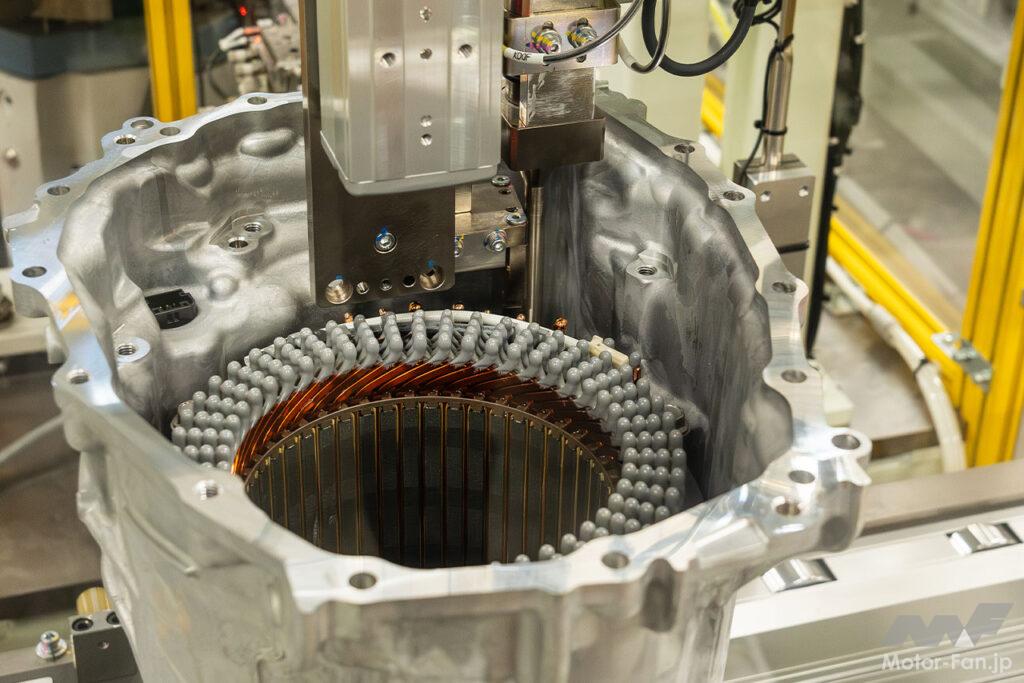

精度はなんと0.1mmレベル。まず、装置でケースの中心を出す。その後方では、ボルト田植え(意味は次項参照)がされたステーターが、やはり装置によって位置出しが行なわれる。位置出し完了後、ケースにセットされ、装置がボルトを締め付ける。締め付け中に位置がずれないよう、ボルトは3本同時に締め付けるよう制御している。

次に交流電流を流す三相線をボルトで締め付け、ケースの芯とステーターの芯のずれ量を計測。規定内に収まっている確認がとれると、ローターをケースに組み付けていく。この工程はすべて自動だ。三次元計測でNGが出た場合は払い出され、再組みする。

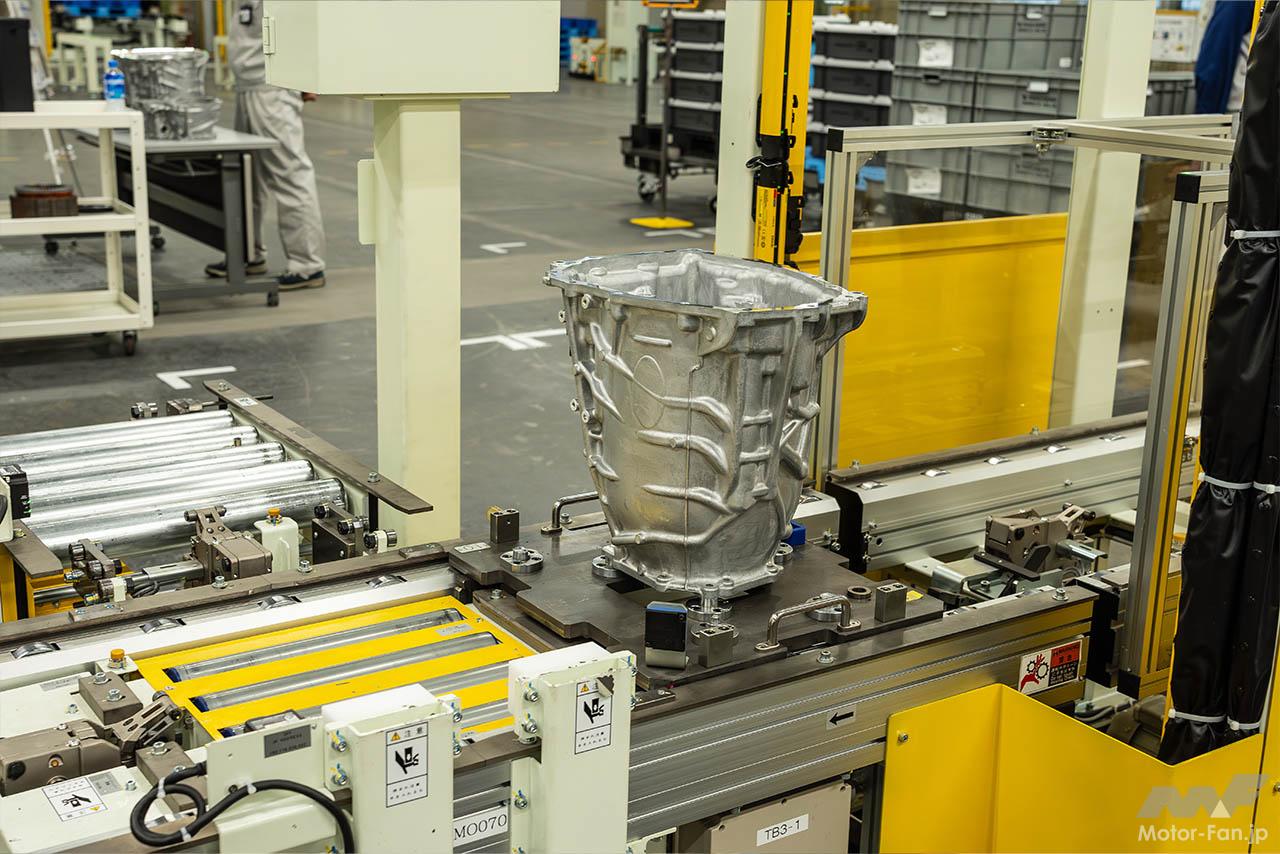

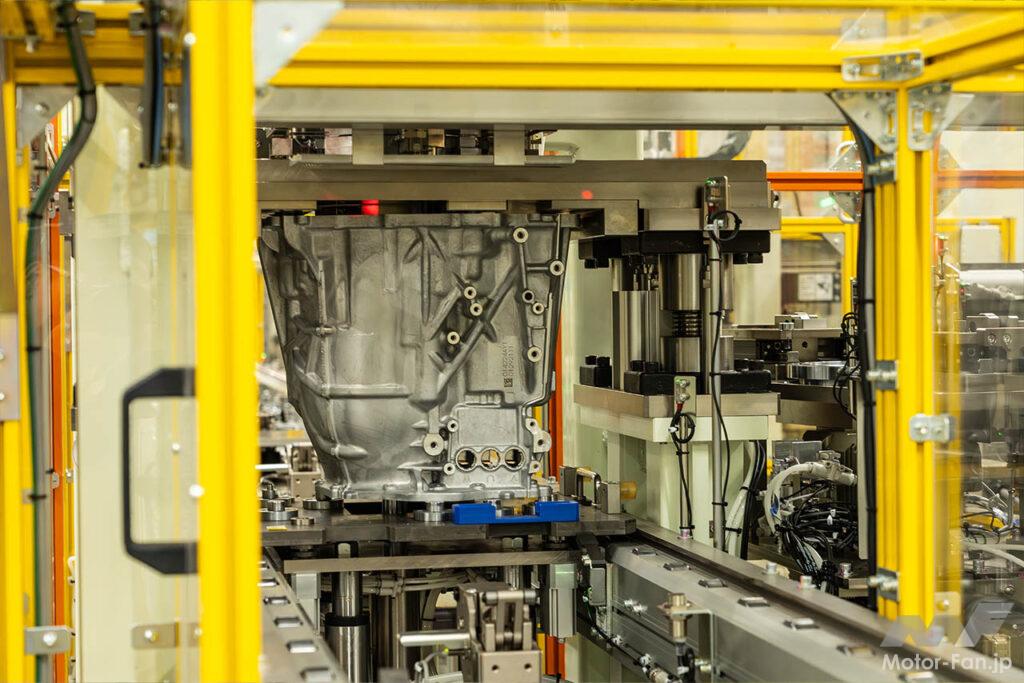

軽量化・薄肉化ケース形状でのシール性確保

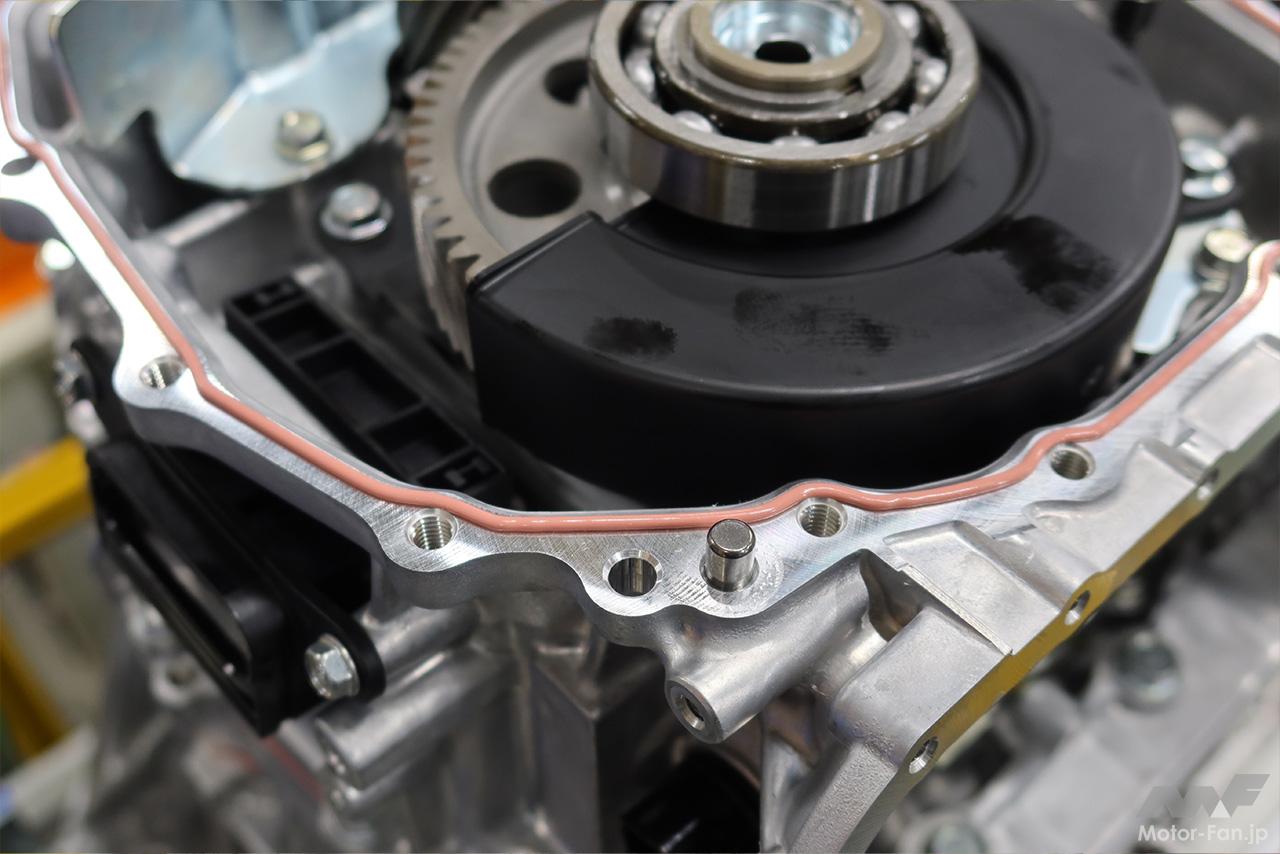

TH2BはMG1が収まるフロント側を下にした状態で、複数に分割されたケースを順に組み合わせていく。1モーターのe-BOXERや電動ユニットを組み合わせないエンジン車のトランスアクスルと同等のボリュームで成立させるため、また、軽量化を追求するためケースは徹底的に薄肉化された。

分割されたケース同士を組み合わせる際は内部を循環するオイルが外に漏れないようシール材(FIPG:液体ガスケット)を塗布するが、薄肉化したがゆえに塗布面積が削られることになった。TH2Bでは必要最低限の幅しか確保されていない。そのため、シール材塗布のコントロール性を高める必要があった。

幅の狭い塗布エリアに確実にシール材を塗布するため、「適正な量を吐出して適正な位置に塗布できるような設備」を設置した。塗布するエリアが狭いので、シール材の幅は狭くならざるを得ない。すると、エアの噛み込みによる切れ目が出やすくなるのだという。その不具合を確実に検出するため、画像処理を導入し良否を判定。全数チェックを行なっている。

シール材塗布工程を見学していると、塗布機に収まったケースに向かい、長いノズルが伸びてきてひと筆書きの要領でシール材を塗布していく。画像検査の際はまるでストロボを焚いたかのように、シール材塗布面が一瞬明るくなる。

組み付け前後の時間管理も、シール材の密閉性を確保するためのポイントだ。FIPGには最適な硬化時間があるため、シール材を塗り始めてからケースを合わせるまでの時間、ケースを合わせてから内部にオイルを給油するまでの時間を管理。決められた時間内で完了したユニットだけが出荷される。シール材の硬化は温度に影響されるため、エリア内の空調とひも付けて時間を管理している。

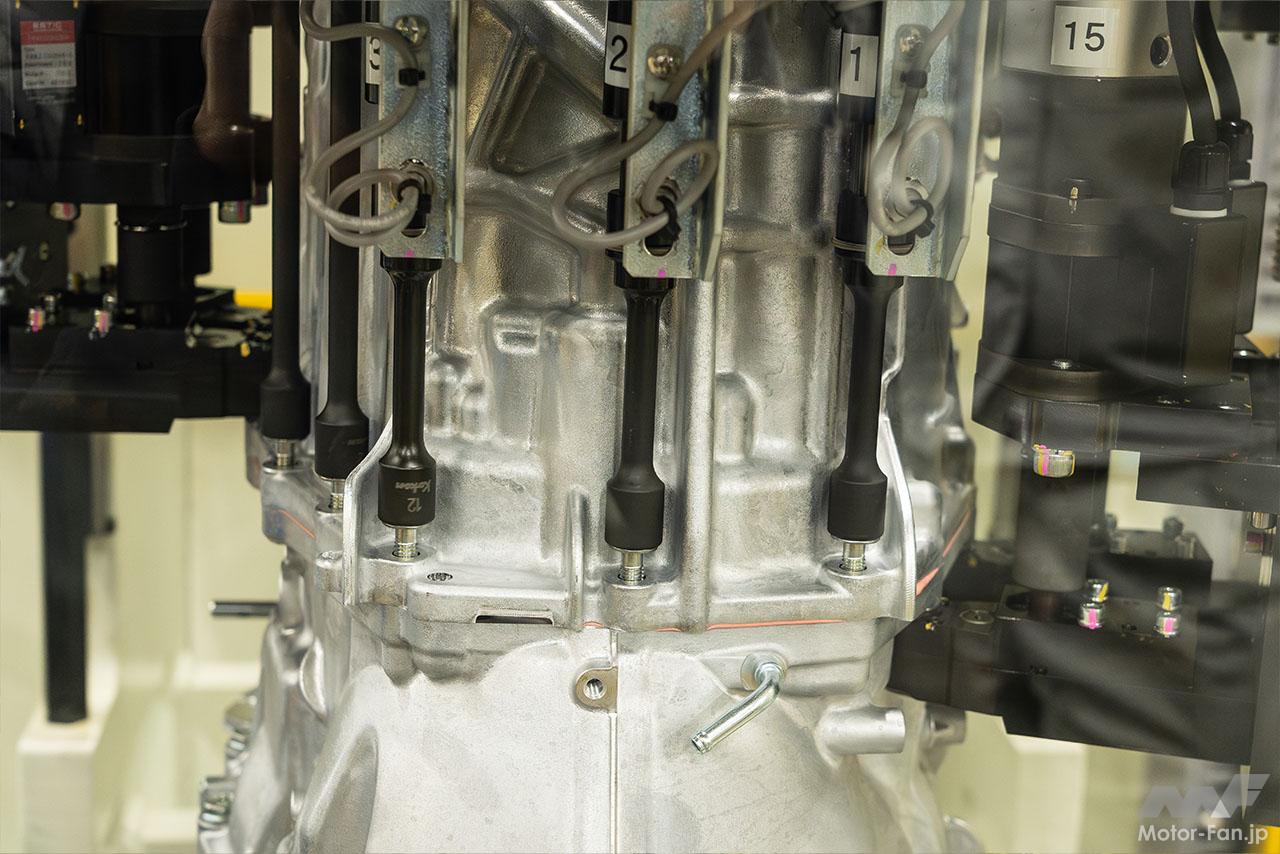

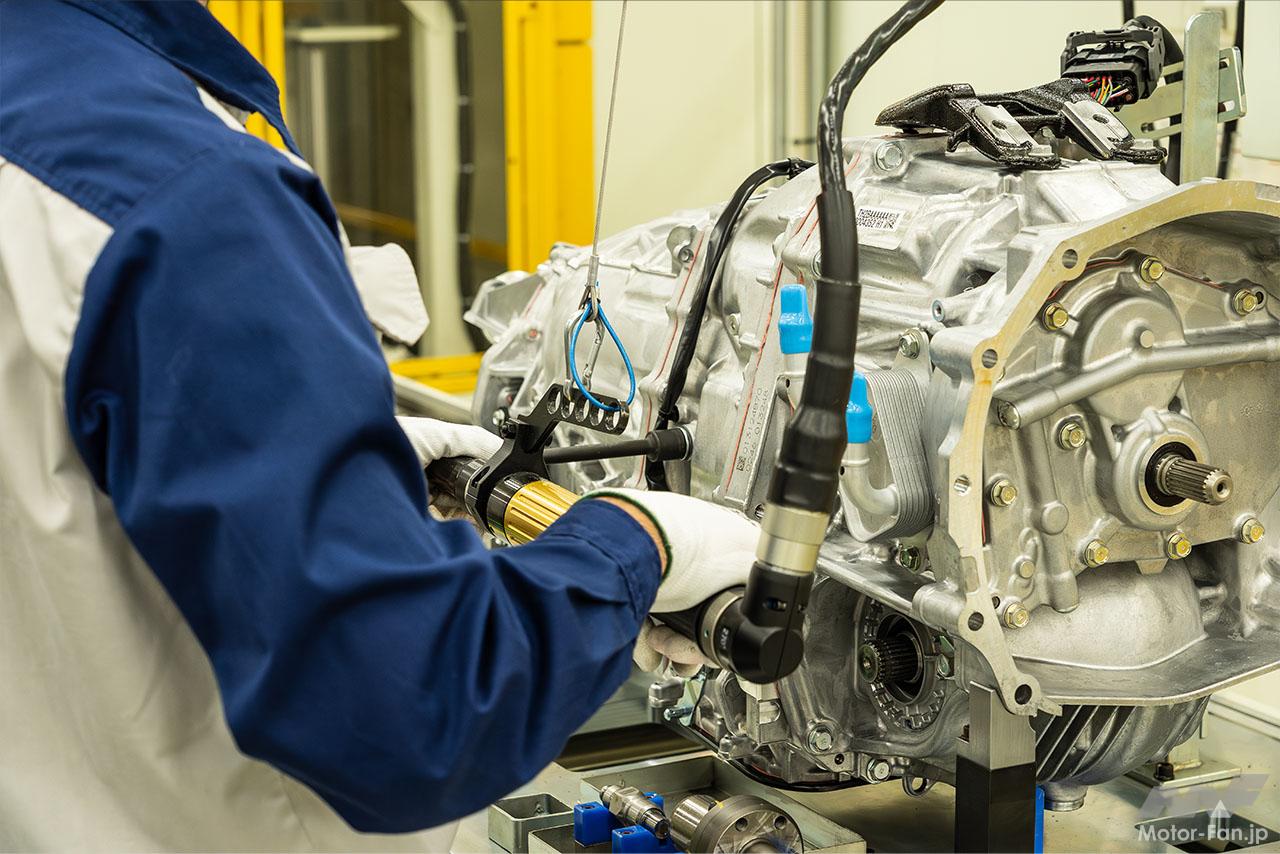

シール材の塗布が終わったケースは隣のケースと合わせてボルトの締め付けを行なう。ツールが入らない箇所もあるため、機械で15軸の全軸締め付けを行なう前に作業者が1本ずつ仮締め、あるいはボルトのセットを行なう。この作業をスバルはその様子から「田植え」と呼んでいる。

この作業を繰り返して全体を組み上げると、エアで気密性の確認を行ない、ロボットで縦から横に向きを変え、搬送リフターで1階に降ろされ最終工程に向かう。

静粛性を確保する振動管理

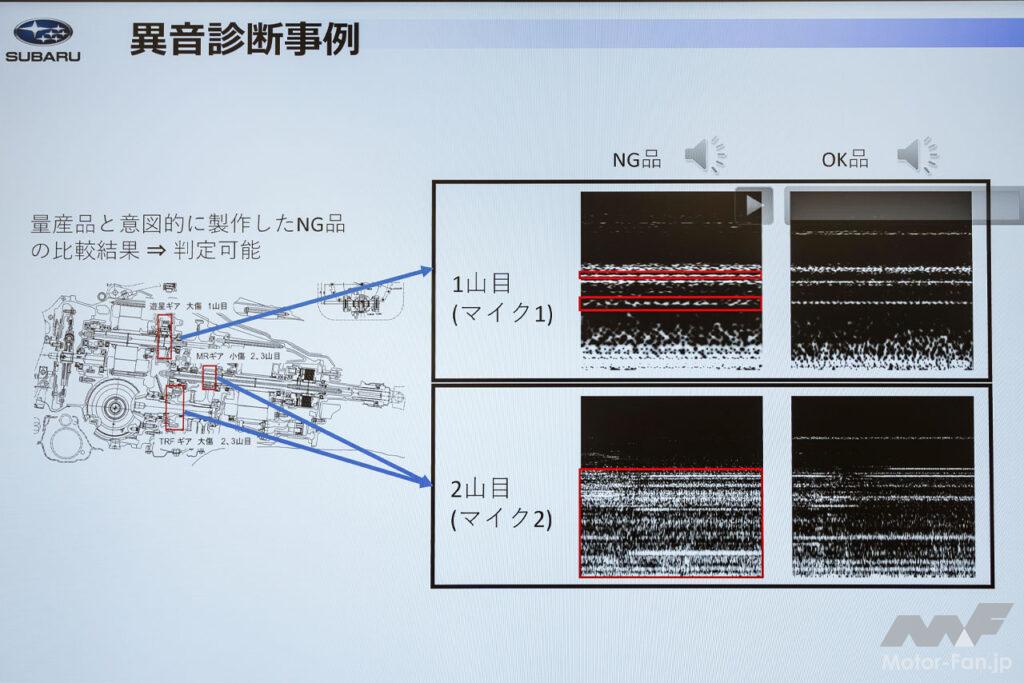

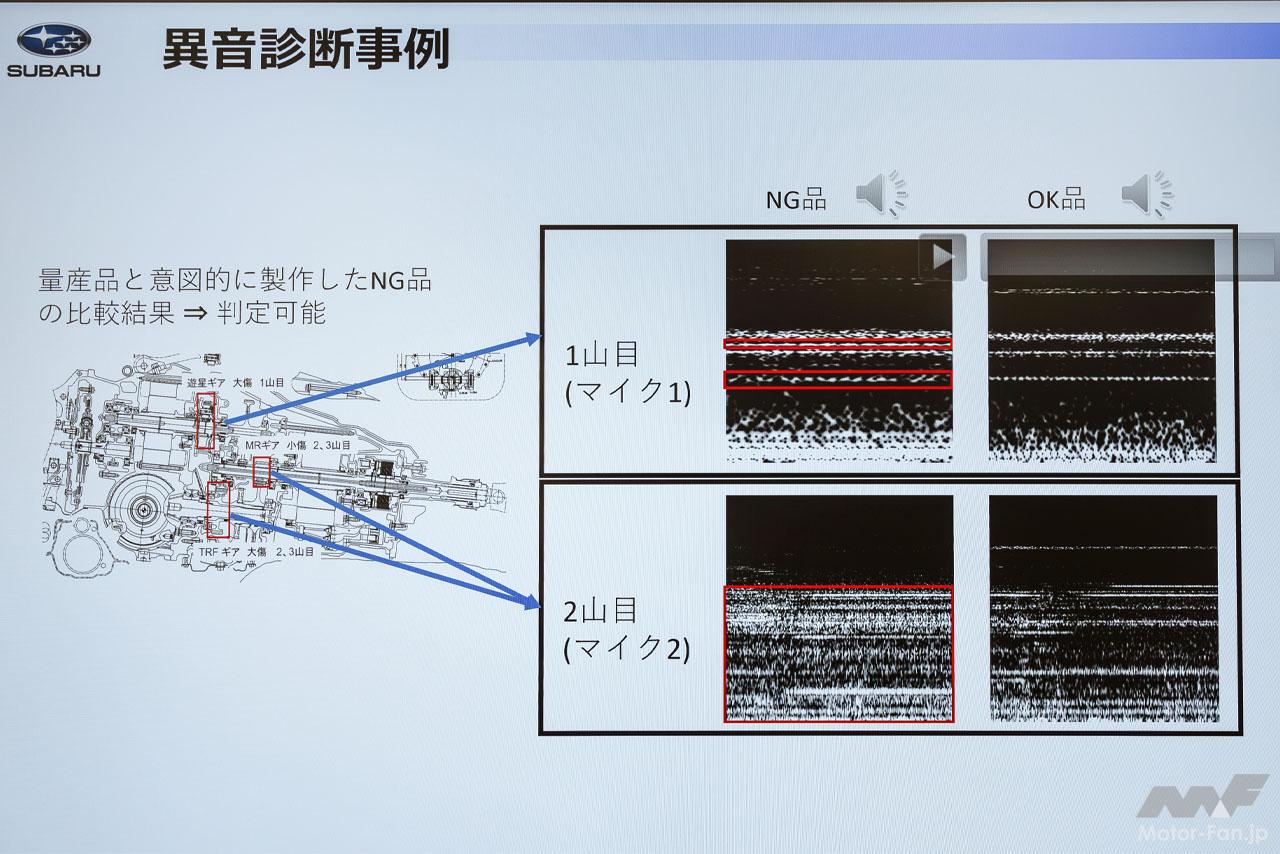

生産工程の最後に、静粛性を検査するテストベンチが設けられている。ここではトランスアクスル全数の振動をチェックし、規格内にあることを確認している。前述したように、TH2BはシンメトリカルAWDを成立させるために多くのギヤを組み合わせて構成している。多くのギヤが噛み合って回転しているということは、それだけ振動の発生源を持っているということだ。発生した振動はケースに伝達し、音になる。

組み上がったトランスアクスルはハーネスの結線確認を行ない、規定量のオイルが充填された後、テストベンチに自動で搬入される。設定したモードで運転し音を計測すると、音のデータを画像化し、AIを活用した異音診断技術を用いて解析。発生する振動が規定内にあることを確認し、完成車工場に送る準備が整えられる。

音のデータを画像化することで、特定の周波数領域に異音源があることが確認できる。その異音源の発生要因を特定し、データを蓄積することで品質向上を図っている。ストロングハイブリッドシステム搭載車(クロストレックに設定)は、モーターのみで走行するシチュエーションが多い。となると、エンジン運転時に比べて静かなため音が目立つことになる。そこで、以前にも増して静粛性に対して気を使っているというわけだ。