目次

メッキのために工場立地を選んだ

テインが作るメインはダンパーであり、ダンパーの肝となるのはそのメッキされたロッドにある。ロッドのメッキ品質が良くなければ良いダンパーはできない。ところが、一般的な話としてメッキはこれまで歴史的に排水などで環境汚染につながってきた加工のひとつ。シアン化合物や六価クロムなどの劇物を取り扱う場合もある。

現在でも、それらの物質はメッキに必要となるものもあるが、それらを排出させない、後処理をするなどで環境汚染を防いでいるのが現状だ。厳密な処理、管理が前提でも、地域としてメッキ工場を許されている場所は限られていて、それが可能となる宿遷が選ばれたのだという。

しかし、宿遷には日本企業が多く進出しているとも言えず、日本人がほとんどいないのだそうだ。しかも、上述のように日本からの交通の便がいいわけでもない。純粋に良いものを作るために選ばれたのだそうだ。一般に、多くの自動車部品メーカーというのは、自動車メーカーに収めるために自動車メーカー工場の近くに進出して、部品工場村を形成することが多いが、テインはサスペンションのアフターマーケット専業メーカー。自動車工場との立地を気にする必要はない。

ある意味自由、けれど、前例のないことへの挑戦がいかに容易くないかは想像に難くない。

その挑戦する姿は、テイン中国工場董事長であり株式会社テインの専務取締役である藤本吉郎氏がサファリラリーへ挑戦したときと重なる。

藤本氏は、かつてTTE(トヨタ・チーム・ヨーロッパ)からサファリラリーに挑戦し、95年に日本人として初優勝を飾ったラリードライバーでもある。当時、すでに「良い足回りがないから作ろう」としてテインを起業したその会社の役員という立場を保ったまま、トヨタのワークスドライバーとして活躍していたという異例の存在。95年にはセリカGT-FOURでトヨタに優勝をもたらし、未だにサファリで優勝した日本人ドライバーは藤本吉郎選手が唯一無二だ。

サファリで学んだ転んでも諦めない気持ち

当時のサファリラリーは、3000kmもの何があるかわからないような道のりを全開で走り続けるような競技。もちろん、入念なレッキや練習走行を繰り返すが、当日の天候や動物の出現などなにが起きるかわからない。そのため、ヘリコプターによるサポートを帯同しながら行うダイナミックなもので、スタッフは総勢200名にも及んだという。

そんな藤本氏からお聞きしたエピソードをひとつ。優勝がかかったシーンで、藤本氏はセリカを横転させてしまう。もうだめか、と思ったところ、周囲から現地の住民がクルマを起こしてくれて再スタートでき、見事優勝を勝ち得た。

このときの経験で、何事も諦めてはいけない、と肌身に感じたという。

そうした経験が、良いサスペンションを作るため徹底的に考え尽くされてできた宿遷のテイン中国工場に生かされていると感じる。それは、上で述べた良いメッキのために選んだ地であることもそうだが、工程が実に丁寧に組まれていることだ。

例えば、ピストンロッドラインだけでも、素材を切断し、高周波で熱処理を行い強度を上げる。次に焼戻しを行った後、1本ずつ歪を計測し、矯正してまっすぐにしていく。熱処理で生じた表面の酸化被膜を落とし、ネジを転造したら、特殊なガンドリル(最大600mm、4φmmの穴開けが可能)で減衰力調整用の穴をロッド中心に開けていく。そしてまたロッドは切削と研磨を繰り返して精度を上げていく。

ここからさらに必要部分だけ熱処理を行い強度を増し、また検査を行い歪みを矯正して最終の特殊なクロスハッチの研磨を行いオイル保持に強い表面を作っていく。

ロッド内外を洗浄して、メッキ工程に向かう前に、全数画像処理で傷の検査を行う。0.2mm以上の傷が見つかるとアウト。メッキが終わると再び外径の検査が全数行われるが、ここでもメッキが厚くのり過ぎて太くなっているなどすればNGなわけだ。

次にケースの方では、車高調では要となるアウターケースネジ部分が、切削でなく転造で行われている。これには特殊な技術と機械を要し、テインでは中国のみで行っており、日本向けの車高調もこの部分に関しては中国でパーツとして製造されているとのこと。また、そのネジ部分は将来錆びついて動かなくならないように、また競技中の素早い車高調整も可能なように、動きを良くするためテフロン加工が施される。フライパンによく見られる、目玉焼きが滑っているアレだが、競技の実戦を経験し尽くしたテインだからこその採用といえる。

その後、ブラスト、洗浄、塗装、溶接、などの工程と検査を繰り返し、組立工程であるクリーンルーム(レベルとしては病院の手術室並み)へと運ばれていく。ダンパーの心臓部となるバルブも全数すべてが画像処理で傷のチェックを行っている。

組み付けが終わり、完成した製品は梱包されるが、製品の取り違いがないよう、セットで箱ごとの重量でチェックして、倉庫へと自動搬送されていく。

ここでの説明ではかなり端折って工程を説明したが、実際の工場を見た感じでは、そんなに何度も全数検査をやっているんだという印象。もちろん、抜き取りの検査も要所では行っている。それに、ストラットでないノーマルのダンパーロッドでは焼入れを行っていないのが一般的だというが、テインでは全数焼入れを行っている。ラリーで悪路走行を繰り返した藤本氏の経験がそうさせるのだろう。そこまで製品の精度、品質にこだわって良いものを作っているんだということがよくわかった。

中国工場がマザー工場となり世界へ広がっていく

2万1000平方メートル、従業員260名、売上高1億3000万元、経常利益1000万元、2022年の生産本数30万本/年間、2030年目標は100万本/年間というテイン中国工場では、例えば、一台のクルマが20万品番の部品で構成されていると言われたりするが、テインの1台分のサスペンションが500品番の組み合わせで作られているという。これらを効率よく、部品在庫が過不足ないようにして製品を作り上げていかなければならない。さらに、出来上がった製品の在庫情報、受注情報、出荷情報、原価管理など、横浜本社工場にあるサーバにインプットされ、全世界のテイン拠点でERP管理、共有されているという。

また中国工場はスマート工場として、万能ステーションを導入、IoT化が図られている。具体的には、バーコードの読み取りで図面や工程表などの情報の他に、今の若い人にも理解しやすいように作業工程を動画で見られるようにしていたり、過去の不具合、設備故障履歴を確認できたりといった具合に、多くの情報を各現場で見える化されているのだ。これらはもちろん、経験の少ない人や、これからの世代にも働いてもらおうという姿勢だ。

さらに、この工場では環境対応についてもマザー工場としてのお手本となるものとなっている。工場の天井部分、駐車場、棟間の通路にも太陽光パネルを張り、天気の良い昼間には、使用電力の90%も賄えているのだそうだ。今後は夜間電力を蓄電するための蓄電池を設置する予定。

それから、金属加工につきものの切削油、切削水、研削水、作動油などを捨てずに再生し、廃油、排水が工場外へ出ないようにしている。もちろん、再生コストは掛かるものの、中国では意外なほど廃棄費用が高く設定されているという背景もあるのだそうだ。

アフターマーケットのサスペンションパーツ専業メーカーであるテインのグローバル化は、横浜の本社、本社工場を飛び出し、北米、イギリス、中国、タイなどに独自の海外販売拠点があり、ポーランドにも拠点を持つ予定だ。その中にあって製造拠点は、宿遷の中国工場をマザー量産モデル工場として確立させ、将来的にはタイやインドに次のグローバル化のための工場進出を図る際の手本となる立ち位置となっている。そのため、テインの標準工場として製品同様に徹底して妥協のない作りとなっている。

いずれも少量多品種という製品の特徴に対応し、世界に通用する原価政策を達成することで、次の世代のテインを支えていく足がかりとなるのがこのテイン中国工場なのだ。

そして、肝心の製品ラインアップでも、電動車両への展開を積極的に行っている。

テスラなどBEV(電気自動車)はバッテリーの重さから車両重量が2トンを超えるものもざらにある。当然、スプリングを硬くする必要があるがそれだけでは乗り心地を良くすることはできない。

また、BEV市場に参入する純中国メーカーは数しれれないほど存在しているが、自動車の足回りを熟知しているメーカーは皆無と言ってもいい。曲がる、止まる、感性に訴える部分はまったくできていない。「正直言って、どこかのコピーで作っている」ようだという。

ここにテインのチャンスがある。

BEVユーザーが次第に純正の足回りに不満を持ちはじめ、より良くしたいと思うところに、アフターパーツの乗り心地よく、運動性能もアップするテインのサスペンションを知ったら欲しくなるに違いない。現実に、テスラ・モデルYのサスペンションをテインに換えたお客さんから好評を得ているそうだ。

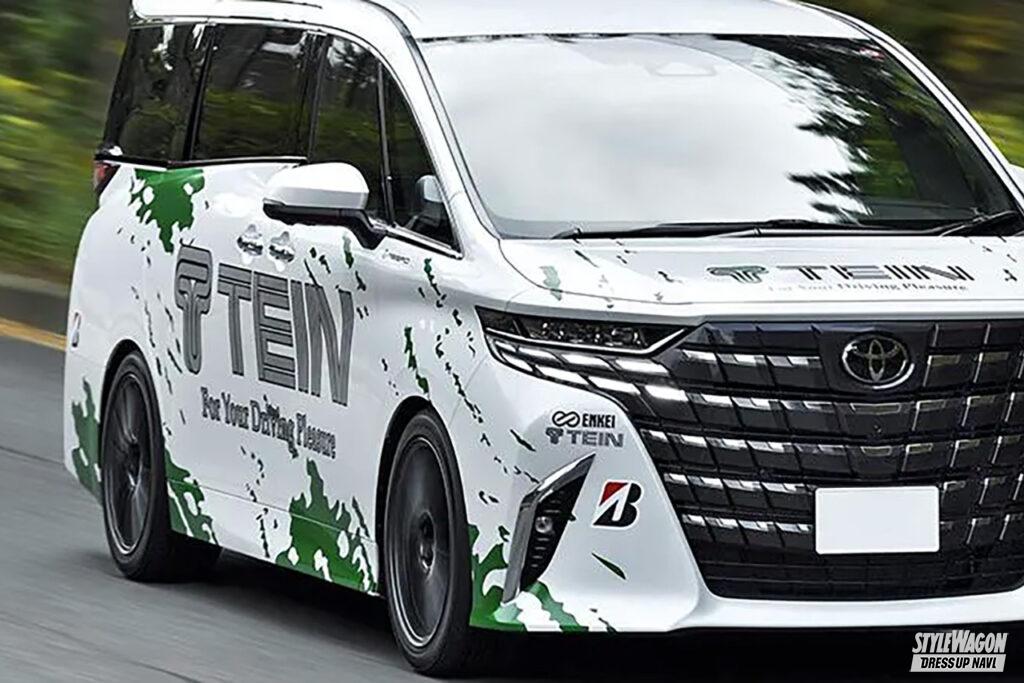

実際、テインの入ったテスラ・モデルY、BYDの海豹(日本名SEAL)、60万円程度で販売されているBEVミニカー「宏光」に乗ったが、いずれも足回りはしなやかで、ワンランク上の車格になった乗り味が印象に残った。

テインが目指すのは良いもの作りを広めていくこと

また、前述のように、雨後の筍のごとく増えたBEVメーカーの足回りはコピーしたかの様な同形式が多く、結果としてアフターパーツの対応車種を増やすことに有利となるのも味方してくれることも見逃せない。さらに、中国で販売された車種が226車種もあり、OEMの純正部品を作るメーカーに対し、開発スピードでも他車種用に多品種のラインアップが可能で、開発期間は最短3ヶ月程度でも可能だという。もちろん、多くの車種を手掛けてきた経験からスペックの決定にブレが少ないからでもある。

中国の家庭用電気料金は昼間で日本の3分の1、夜間では15分の1ほどだそうだ。ガソリン価格はおおよそ日本と同程度という。2023年の販売状況では、ついに6:4ほどでEVがガソリン車を超えた。ブランド別シェアでも、首位だったフォルクスワーゲンを抜き、BYDがトップとなっている。

そんな中、テインの主力商品のひとつであるEnduraProで見ると、売上構成比で2020年EV向けが0%だったものが、2023年には29%と大きく増加していることにも市況、戦略ともにマッチしていた。

繰り返しになるが、アフターマーケットのサスペンション専門メーカーというと、一見マニアックな、好きな人が好きな人だけに応える隙間狙いの産業に思えるが、テインは自動車用アフターパーツ専門メーカーとしても珍しく東京証券取引所スタンダード市場に上場している。オーナーが好きなことだけをやっているわけにはいかない企業なのだ。

そこでテインが目指しているのは、日本のものづくりの良さを持ってして、クルマの楽しさをこれまでわかっている人と分かち合い、知らなかった国の人達へ広めていくことなのだろう。そうすることで企業も成長してゆく。その姿は、知らない道を全開で走った藤本ドライバーがアクセルを踏み続け、ステアリングを操作している姿にダブって見える。日本の良いパーツが世界に広まることを我々も望み、応援してゆきたいと思った。

取材協力 テイン:https://www.tein.co.jp/

[フォト&レポート:小林和久]