砂型を利用する鋳造は古代から存在した。お寺の「鐘」などは砂型鋳造で造られていた。脆い砂で型を作り、ゆっくりと母材を流し込む鋳造方法だった。その後、金型を使う高圧鋳造の技術が確立され大量生産分野で重宝されているが、近年は砂型を使う低圧(大気圧)鋳造、砂型に「押し湯」で溶湯を注入する重力鋳造も改良を加えられながら製法としての発展を続けている。

工業製品に使用される砂型は、加熱して焼き固める方法(シェルモールディング)と炭酸ガスなど触媒ガスを吹き付けて常温で固めるガス硬化法(CO2モールディングなど)がある。シェルモールディングは砂型の熱収縮を見込んで型作りを行なうが、ガス硬化では収縮がなく完全に1対1の成形になる。どちらを選択するかは作り手の考え方による。

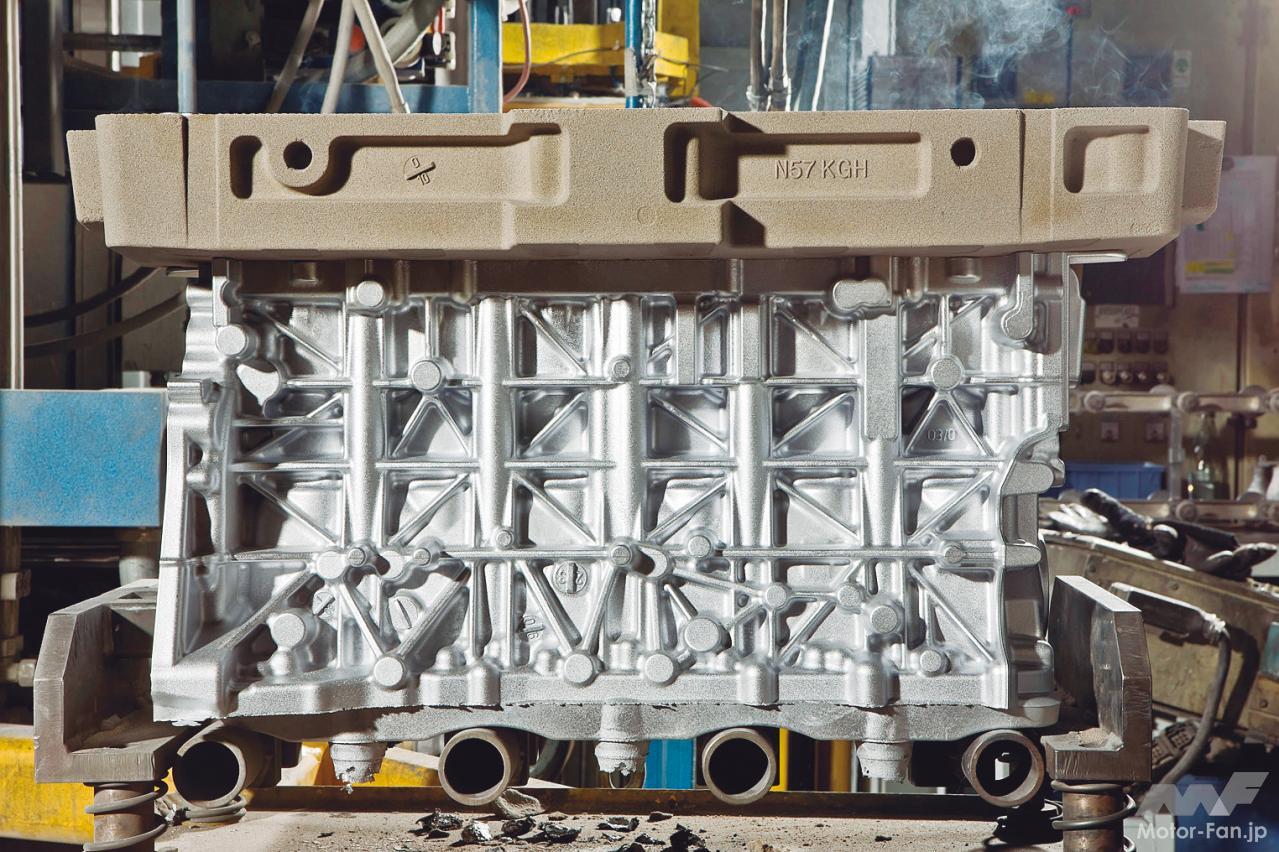

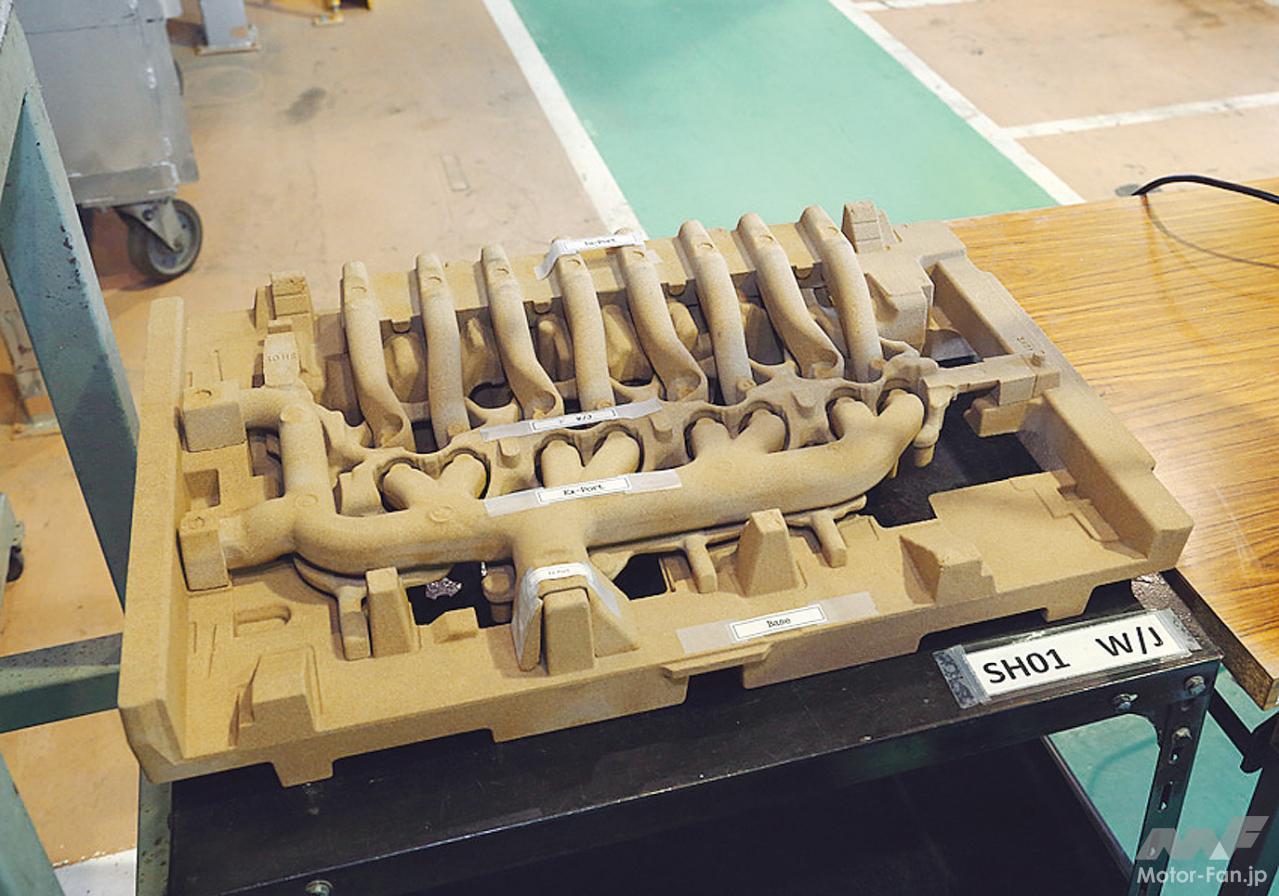

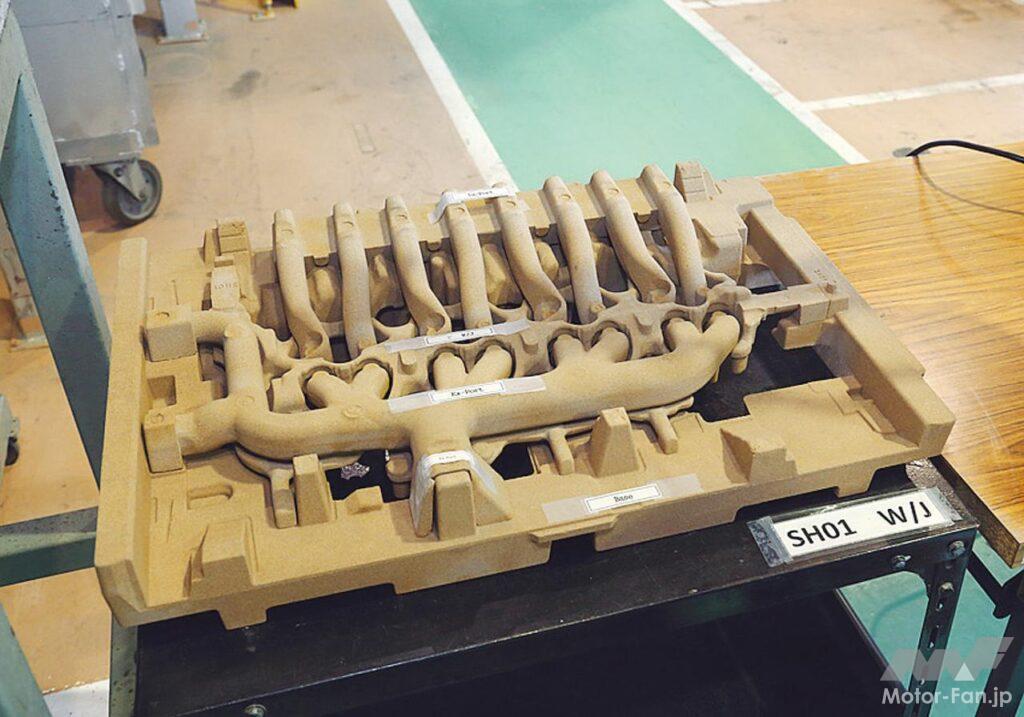

型を作り、そこに母材を投入するという製造手順はほかの鋳造と同じだ。近年は複雑な形状の中子を造れるようになり、製品の精度は極めて高い。同時に、高圧鋳造では不可能な細かい鋳込みが出来る。半面、砂型は製品と1対1だから製品の完成と同時に破壊される。つまり製品の数だけ砂型が要る。砂型鋳造を選択する条件は、エンジンの生産量とエンジンに求める性能や精度のバランスということになる。少量生産エンジンではいまだに砂型が主流であり、量産車ではマツダやBMWがこの方式である。ただし「砂型だからエンジンが優秀」なのではない。性能は設計で決まる。砂型鋳造は設計性能を得る手段のひとつなのである。

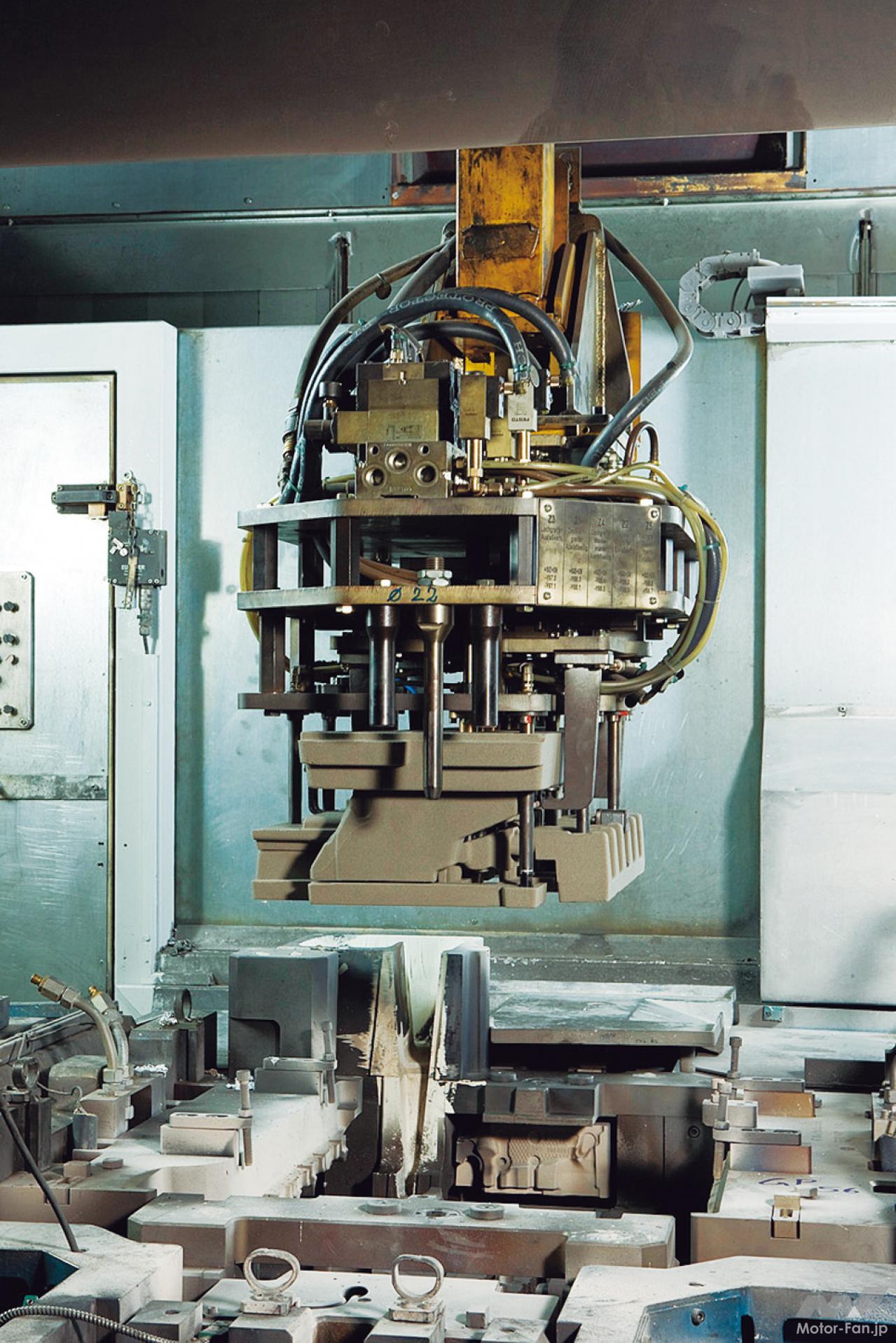

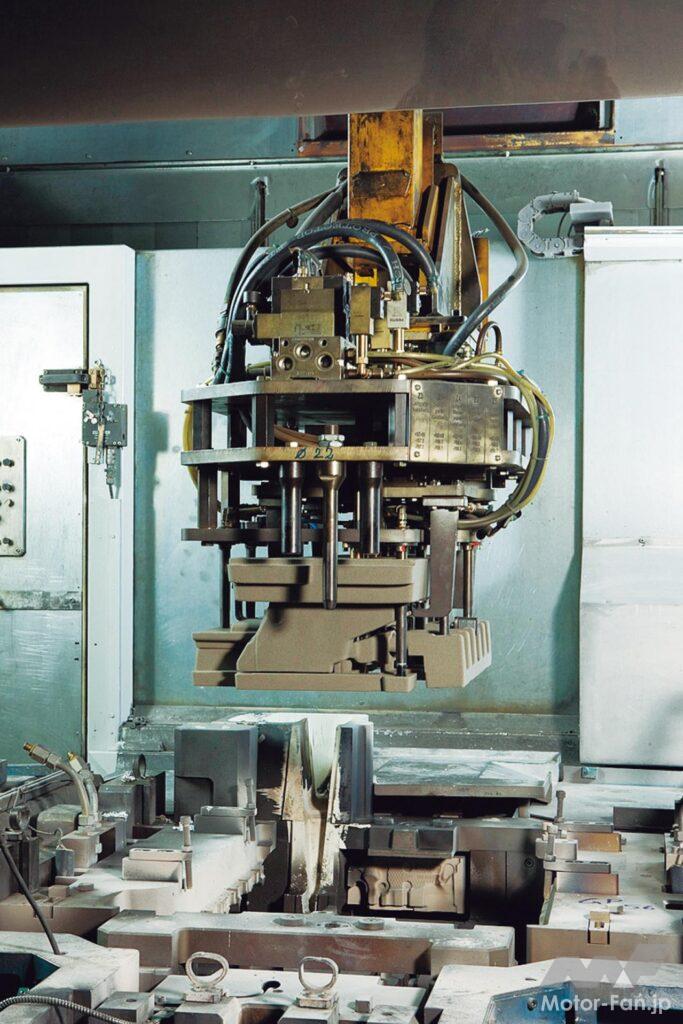

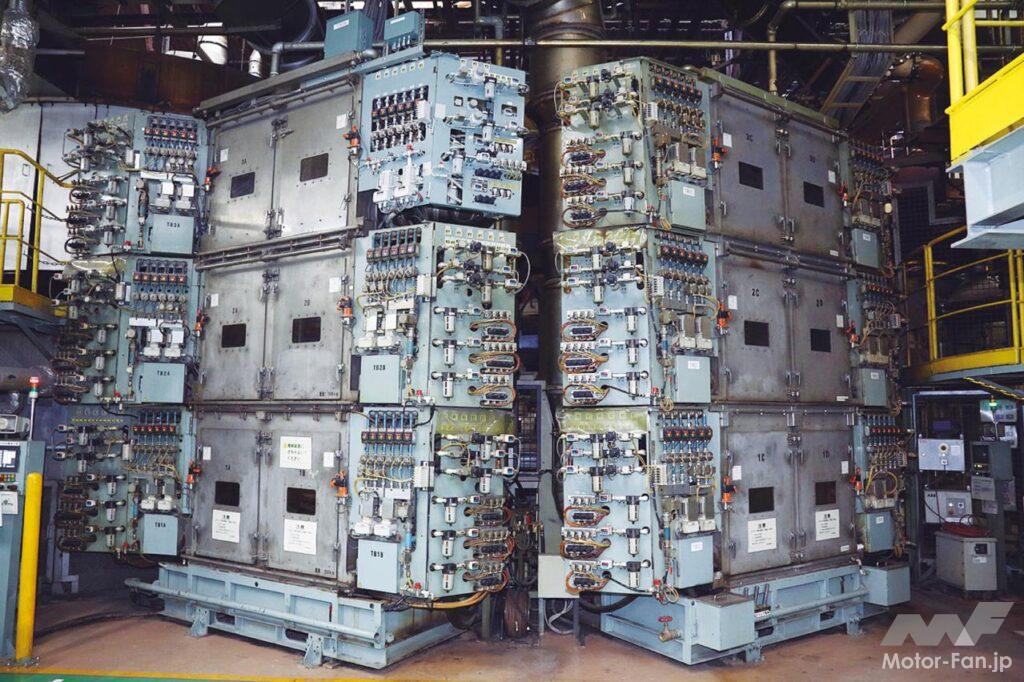

BMW:ランツフート工場

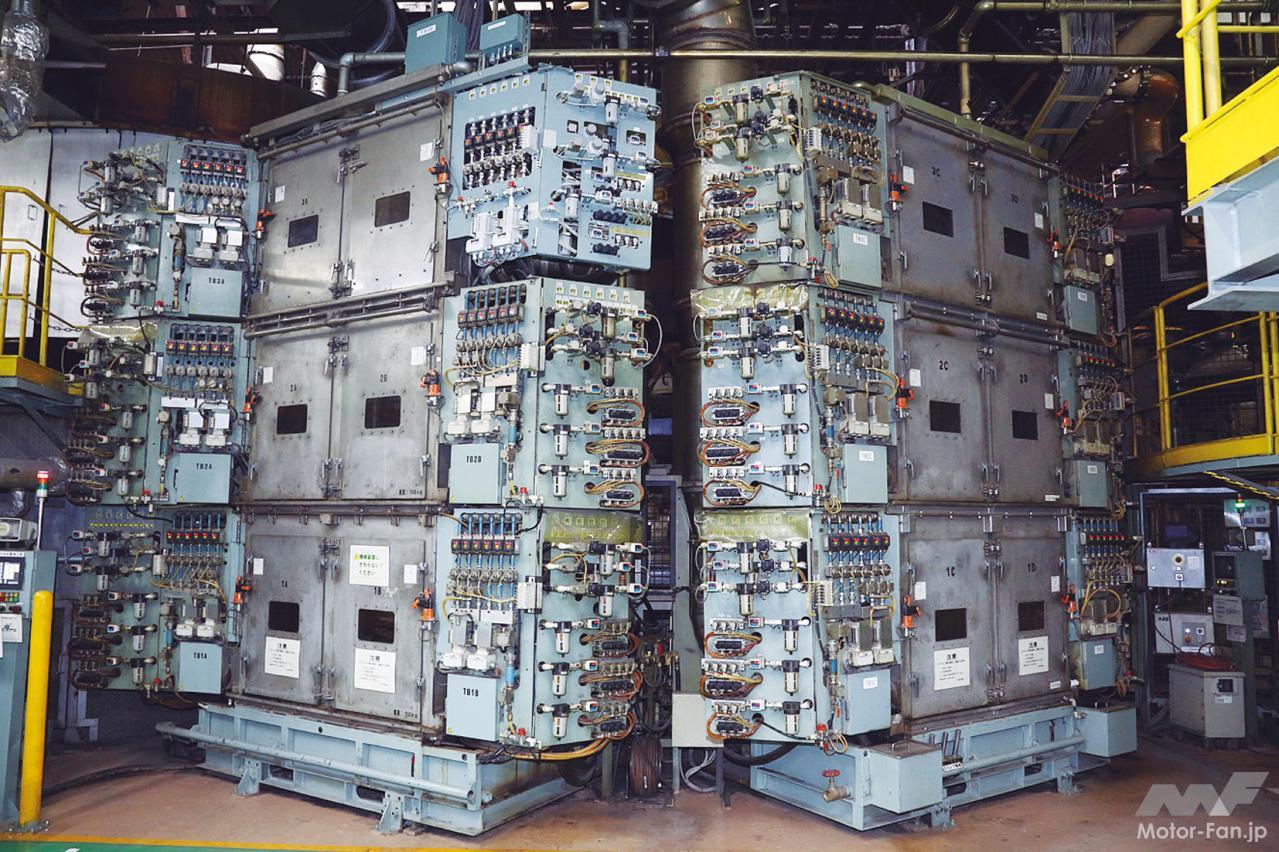

MAZDA:本社工場

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)