目次

ヴァレオは2022年6月1日、福岡県京都郡苅田町(かんだまち)に新工場を建てた。同社は4つのビジネスグループ+アフターマーケット事業をコアとしていて、そのうちのサーマルシステム事業部に同工場は所属する。カーエアコンユニットおよびアクティブグリルシャッターの生産から開始するとアナウンスされた。

カーエアコンユニットは、HVAC本体樹脂、エバポレーター、ヒーターユニット、ファンモーターを組み合わせる構造で、苅田工場ではこのうち、本体の樹脂成形、エバポレーターおよびヒーターユニットのパイプ組み付け、ファンモーター組み立てをサブラインで組み、最終的メインラインで「カーエアコンユニット」とする。SUVやミニバンなど、キャビンの大型化に伴うリヤエアコンの普及に対応する格好で、リヤ用カーエアコンユニットも生産する。サブラインを4本、ファイナルアセンブリラインを2本備え、一貫生産とするのが同工場の特長である。

では、なぜ苅田町なのか。理由は、周囲に自動車メーカーの工場があるためだ。日産自動車九州、ダイハツ九州、トヨタ自動車九州の工場が50km圏内、マツダ防府工場は150kmという具合で、重量はそれほどでもないが体積のあるカーエアコンユニットを納入するにメリットが見込める。さらに門司港まで35km、北九州空港まで12km、小倉駅まで30分と、ロジスティクスや出張にも便利なロケーションである。

アクティブグリルシャッター:AGS

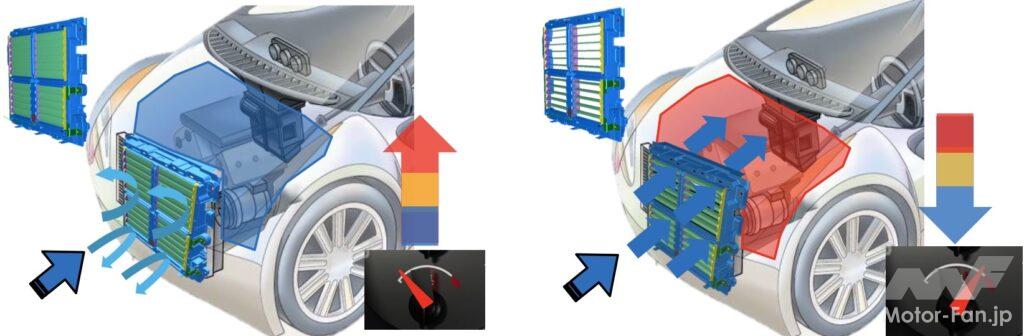

ラジエーターの前に起き、通風を抑制あるいは遮断する部品。「アクティブグリルシャッターのフラップを全閉することにより、ラジエーターにあたる風を防ぎ暖機をスムーズに完了し、アイドリングが高い時間を短縮、燃料の使用低減に貢献します」と、ヴァレオの資料には記載されているが、自動車のエンジンは暖機時、サーモスタットによりラジエーターには水が流れない構造としていることから、そのシーンよりもむしろ、極低温時の高速巡航などでオーバークールを避けたい、あるいは熱交換の収支が成り立っているときの空力性能向上に有用だと思われる。

苅田工場のAGSは、自動化ラインと作業者による組立ラインを組み合わせているのが特徴。自動化しているのはフラップの組立工程、部品のピッキング、最終検査のライン。作業者ラインは製品の組立工程。AGSは、共通部品であるフラップを何枚使うかによって多品種少量生産とすることができる。組立工程を人の手に頼ることで、小変更や多品種生産に対し柔軟な対応を取ることができる。現在、メインラインでの総工程は7で、そのうちの5が作業者工程とした。

射出成形

HVACの筐体を成形するために、苅田工場は射出成形機を設置した。5〜10トンの金型に対応し、型締め力は850/1300トン。樹脂の射出圧力は最大90MPa。稼働電力は200kWで、油圧成形機に対して大幅な省電力を図っている。カーエアコンユニットの製造に当たって、ヴァレオはリサイクルペレットを40%使用する。材料はポリプロピレンで、これを220〜250℃に温め液体とし、金型へ50〜90MPaの高圧で注入することで製品とする。再生材を用いることによる、バージン材との違いは大きく認められなかったとのこと。

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の1枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/DSC00074-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の2枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/DSC00077-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の3枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/5_Active-Grill-Shutter_761A3819-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の4枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/7_Evaporator_761A3759-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の5枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/6_HVAC_761A3756-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の6枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/6_HVAC-line_761A3743-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の7枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/a88b1e1601c7e8ae0b249e7d3c5247f0-150x150.jpg)

![「ヴァレオが北九州に工場を新設したのはなぜか[ヴァレオ苅田工場]」の8枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/06/5_Active-Grill-Shutter_761A3796-150x150.jpg)