目次

試作車だけでなく生産車もほとんど手作り

量産車の車体は、鉄板をプレスして作られるモノコックボディが主流だ。厚さ1mm前後の鉄板を600tから2000t超の圧力をかけてプレス成形する。自動車の大量生産は、この金型プレスがむないと成立しないと言っていい。

しかし、黎明期の自動車製造では、板金職人がハンマーで鉄板をたたいてボディを成形していた。金床に鉄板を置いてハンマーでたたくと、鉄板が反る性質を利用して曲面を作る。この技法を打ち出し板金という。「トントン」と何回もハンマーで鉄板を打つことで、平らな鉄板がドアやフェンダーの形になっていく。

現在も試作車やコンセプトカーなど、ボディを板金職人がたたき出して作る。もちろん、50年以上前のTOYOTA 2000GTの試作車のボディも打ち出し板金で作られた。市販される際には一部の大きな部品がプレスで製作されるようになったものの、基本は板金職人の手作りだった。TOYOTA 2000GTのボディが、1台1台微妙にラインが異なるといわれるのは、そういった理由にある。

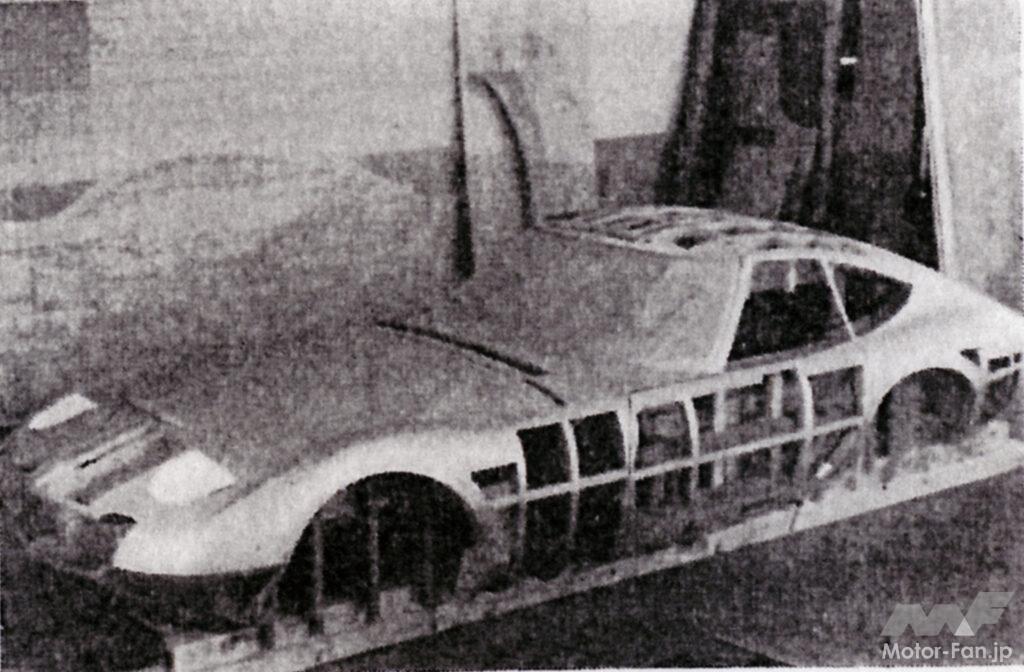

試作車のボディ外板のベースとなったのは、木製のモックアップ。デザイナー野崎喩が作図した1/2サイズの線図を写真拡大して原寸にしたものを基に200mm間隔で格子状に木枠を組んだグリッド・モックアップが製作された。

グリッド・モックアップは、厚さ40~50mmの板を使った精度の高いものだが、面と面の合わせ目やリアフェンダーにかけて伸びるラインなどは、升目を板で埋めて形状の正確さを期していた。フロントマスクやフロントフェンダーの盛り上がりの形状などは、寄木細工のように木型で埋められて再現されたという。

このグリッド・モックアップの各部分が分解されて、文字通りの「たたき台」にして板金作業が進められた。デザイナー野崎が描いたTOYOTA 2000GTの形が正確に再現されるかどうかは、板金職人の腕にかかっていた。野崎は、毎日、板金工場に通い、細部の形を説明していたという。

鉄板をハンマーで成形し、突合せ溶接でつなぐ

TOYOTA 2000GTの試作ボディ製作に参加したヤマハ発動機の板金職人は、意外な経歴の持ち主であった。TOYOTA 2000GTの開発に参画する以前のヤマハ発動機は、日産と提携していた。初代シルビアのプロトタイプである「ダットサンクーペ1500」の試作車製作をヤマハ発動機が担当したのだ。

その際、2輪車メーカーだったヤマハ発動機には、自動車のボディをたたける板金職人がいなかったため、日産から凄腕の板金職人が派遣された。その板金職人の名は西岡幹夫。ヤマハ発動機の若い職人が西岡に師事し、実際に試作車を作りながら技術を学んだという。

紆余曲折があり、初代シルビアはヤマハ発動機ではなく日産系列の車体メーカーが生産することになったが、西岡はそのままヤマハ発動機に残った。その西岡がTOYOTA 2000GTプロトタイプ製作に参加していたのだ。

ボディ外板は、通称「サブロク」と呼ばれる3×6尺(約91×182cm)の鉄板から各部をたたき出し、溶接でつないでいった。手作業でたたくというのは、モックアップの上でたたくのではなく、別の金常の上でたたいてモックアップの形状に合わせていく。

そのため、どんなに正確にたいてもモックアップに対して誤差が出る。さらに外板を形作る鉄板の厚さは1mm前後と薄い。板厚の薄い鉄板を溶接するのは非常に熟練を要する作業で、失敗すると簡単に溶けて穴が開く。その薄い鉄板を突き合わせ溶接しボディを作るという、気の遠くなる作業が続いた。

しかし、熟練の匠の技によって、微妙なラインも正確にたたき出された。鉄板の継ぎ目やゆがんだところは、通常、ハンダ付けをして修正するのだが、TOYOTA 2000GTの試作車のホワイトボディは、ハンダ盛りがほとんどないほど、美しい仕上がりだったという。

こうして試作一号車は、1965年8月14日に完成。その2カ月後に試作2号車も出来、開発はいよいよ実走試験や耐久試験が始まった。

現代の試作車も、多くは職人の手で手作りされるのは変わらない。しかし、TOYOTA 2000GTのように、生産車そのものも熟練の職人の手によって手作りされた例は、国産スポーツカーでは数えるほどしかない。自動車製造の匠が精魂込めて作ったボディだからこそ、21世紀の今もそのデザインの美しさを伝えられるのかもしれない。(文中敬称略)