ギガキャストとはなにか?

今回、トヨタがトヨタモノづくりワークショップ2023で公開したのは、明知工場内に設けられたギガキャスト試作用設備だ。トヨタのギガキャストは「クルマ屋が考える最適形状を高い生産性の一体成形で実現する」アルミダイキャスト技術だ。

一般的にギガキャストは型締力6000トン以上のことを言う。たとえば、ダイキャスト大手のリョービは、2025年3月頃に予定している超大型ダイキャスト製品の試作サービス向けに型締力6500トンのダイキャストマシンを発注したと発表している。これはUBEマシナリー製だ。

今回のトヨタの試作用設備は型締力4000トンで、量産機ではなくあくまでも試作開発用の設備となる。とはいえ、ギガキャスト用鋳造機は巨大だ。現在、国内に4台しかない大型マシンである。

ギガキャストの工程はノウハウの塊だ

まずはギガキャストの工程を見ていこう。

ごく簡単に言えば、「溶かしたアルミを金型内に流し、固める、離型するというプロセス」である。

スリーブと呼ぶ円筒状の筒に溶けたアルミ溶湯を注ぎ込む。そして、射出装置が動き出す。これで少しずつ金型にアルミが入り始める。ドーンという瞬間に金型内にアルミ溶湯が射出される。コンマ数秒のごく短い時間だ。次に金型内の水路に冷却水を流してアルミを冷やす。700℃から250℃まで十数秒で冷やし固める。

すると、金型が開き、鋳造された部材をロボットが取り出す。次の鋳造のために金型に離型剤をスプレーするための別のロボットが上から降りてくる。塗布する離型剤の量や膜の厚さが品質に大きく影響するという。

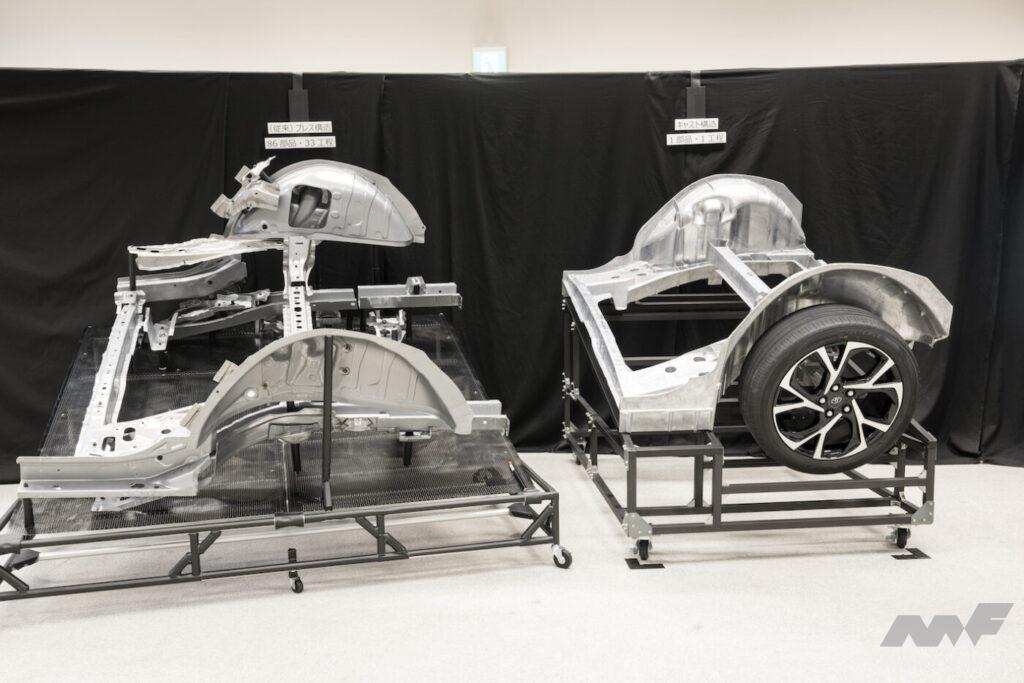

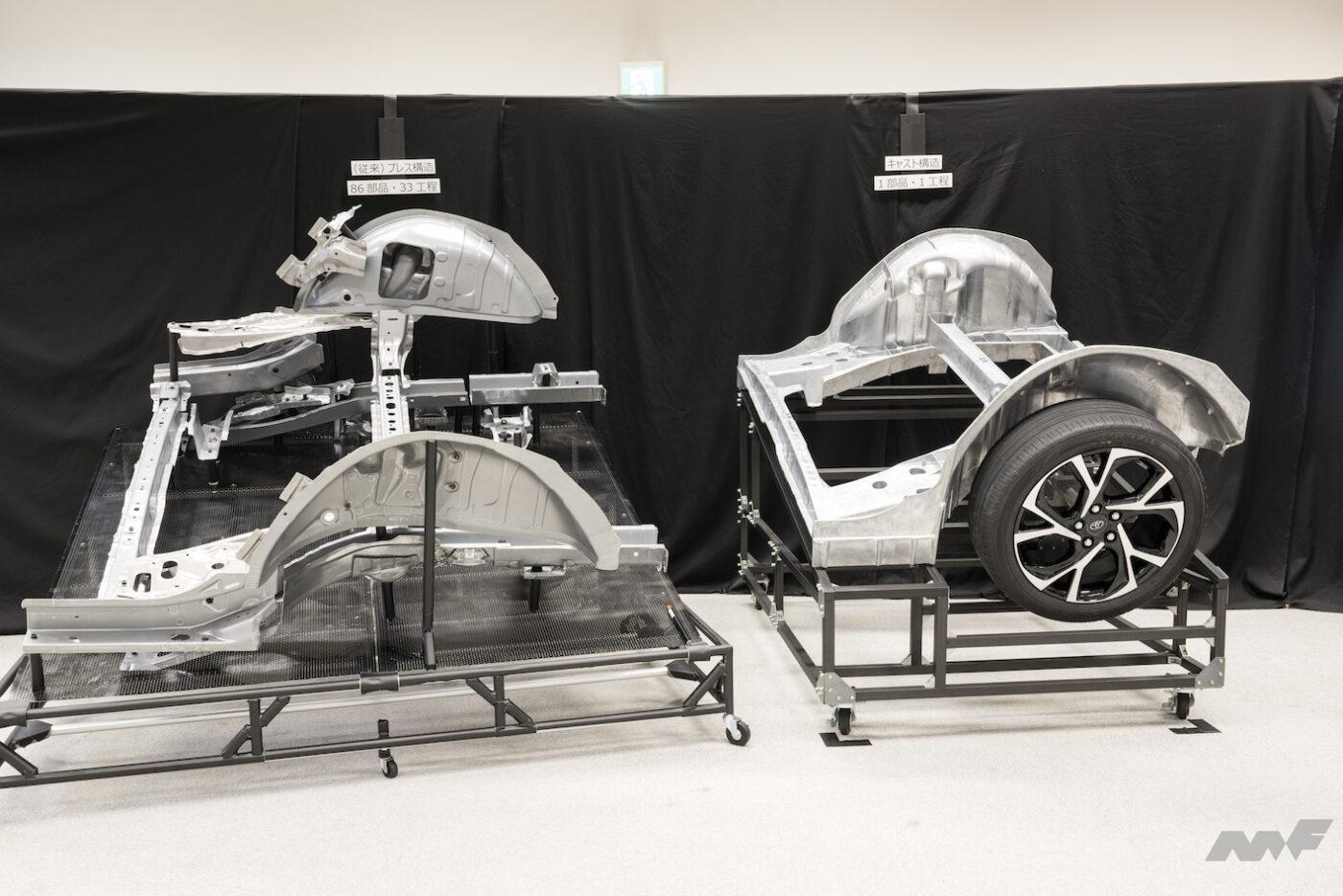

従来通り、板金を組み合わせて接合すると

素材:鉄

部品数:86

工程数:33

である。

これがギガキャストだと

素材:アルミ合金

部品数:1

工程数:1

となる。

これだけ聞くと、簡単そうだが、そうではない。トヨタは、ギガキャストで20%の生産性アップを狙う。そこで生きてくるのが、トヨタ生産方式(TPS)とシンプルスリムと解析技術となる。

さて、説明会場には、ギガキャストで製作したリヤセクション(bZ4X用の試作)がふたつ並べてあった。ひとつは、トライ1回目、もうひとつはトライ2回目のものだ。トライ1回目には、部分的に皺が寄ったり孔があいてしまったりしていた。トライ2回目はそれが見事に解消されていた。1回目と2回目の間は2ヵ月。この間、解析技術を「匠の技能」で改善を図ったという。解析技術で精度を上げているが、それに加えて鋳造の匠のアドバイスが効いた。

解析技術はトヨタ内製の開発ソフトを使う。汎用ソフトを使うと鋳造の条件の数字を変えてシミュレーションを行なってもその計算方法はわからない。トヨタは独自開発しているから、条件を津池、計算方法の変更ができるという。匠の技能、現場で起こっていることを計測しデジタル化する。それを解析技術に盛り込みまた現場に戻すというサイクルを回しているのだ。ここで重要なのが「機能ブロック図」と呼ぶ、良品を造るための条件、計算方法をブロックで示したもの。トヨタの鋳造技術の知見の塊と言っていい機密中の機密だ。

トヨタの強みは金型交換にもある

トヨタはこれまで培った技術で、金型交換を20分足らずできるという。一般的には24時間かかるものが20分。この秘密は、トヨタ独自の型構造にある。金型自動交換技術で素早く金型を交換する。これで稼働の無駄を15%減らす。

トヨタの金型(トヨタが特許を持っている)は、汎用型と専用型で分割できるようになっている。汎用型は、基本的には設備に取りついたままで取り外さない。専用型は製品を造るための必要最低限の金型構造部だ。

説明によると

汎用型→CDプレーヤー

専用型→CD

音楽を変えるときに、CDを取り替える。CDプレーヤーごと交換する人はいない。この考えと同じだという。車種を変えたい、金型のメインテナンスをしたい場合に専用型だけを交換できるようになっている。多品種少量生産には向かないとされるギガキャストのネガもこれで大きく改善されるはずだ。

これも聞いただけだとその凄味はわからないが、キモは専用型と汎用型がはまる隙間の寸法だという。この隙間の設計、維持管理が非常に難しい。汎用・専用型には冷却水を流すための回路が組み込まれている。金型を分割したことで汎用部と専用部で水をやりとりする接続部ジョイントがある。つまり、汎用部と専用部の位置関係が非常に重要なのだ。しかし、金型は熱変形や自重による変形がある。その隙間の管理がうまくできないとジョイント部から水漏れが起きる。そうならないように、トヨタは設計ノウハウを持っているという。

専用型と汎用型に隙間は100分の1mmの寸法精度で管理する必要がある。ここでも「金型保全の匠」の存在が効いてくるのだ。

ギガキャスト(メガキャストと呼ぶメーカーもある)で先行するメーカーでは鋳造後に矯正装置を用いるところもある。トヨタは、現在金型から取り出すときの抵抗や温度変化、冷却方法などさまざまな方法を試し変形の違いなどを測っている。鋳造後の矯正の必要がなくなれば、その分生産性は上がるわけだ。

ギガキャストでコストは下がるのか?

従来の板金プレスを溶接して造る工法は、ある意味トヨタの技術の粋が詰まっている。精度は高くコストも抑えられている。これをギガキャストに置き換えることでコストはどうなるのか? 鉄からアルミになるから原材料費はアップする。それを1工程にすることでコストを下げられるのか? トヨタまずはプレス品と同等レベルのコストにできるように取り組んでいくという。

コスト同等ならギガキャストの必要はないのではないか、と外野は考えるが、トヨタは、工場のものづくりを根本から変えていく考えだ。「工場の景色を変えていく」ためには、ギガキャストの技術は不可欠なのだ。

現状は、基礎データを積み上げて軽量化しながら性能を上げていき、量産性を見極めながらトライしている段階だ。「ギガキャストがすぐにできる」段階ではない。

とはいえ、すでに実際のクルマにギガキャストで製作した部品を組み込んで走行テストも行なっている。一体成形になって剛性が上がる。素材が鉄からアルミに変わることで走りが変わる。衝突安全も変わる。トヨタのギガキャストのスピードは、ここからスピードアップしていくはずだ。

ギガキャストがトヨタの次世代BEVのボディ構造を変える!どんな技術なのか?

ギガキャストがトヨタの次世代BEVのボディ構造を変える!どんな技術なのか? 大物一体成形メガキャスト(ギガキャスト)採用の裏事情。テスラは「4枚重ねの溶接」に懲りた。トヨタは?

大物一体成形メガキャスト(ギガキャスト)採用の裏事情。テスラは「4枚重ねの溶接」に懲りた。トヨタは? トヨタが描く「未来の工場」とは? 工程と工場投資の1/2の鍵は新モジュール構造と自走生産にあり【トヨタモノづくりワークショップ2023_5】

トヨタが描く「未来の工場」とは? 工程と工場投資の1/2の鍵は新モジュール構造と自走生産にあり【トヨタモノづくりワークショップ2023_5】

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)