デンソーは、カーボンニュートラルの実現を目指し、「モノづくり」「モビリティ製品」「エネルギー利用」の3つの領域からさまざまな取り組みを進めている。カーボンニュートラルの実現に向けては、燃やしてもCO₂を排出せず、かつ大きなエネルギーを生み出すことができる水素エネルギーの活用が必要不可欠であり、デンソーは水素のサプライチェーン構築に向けて「つくる」「ためる・はこぶ」「つかう」の領域における技術開発に取り組んでいる。本実証は、水素を「つくる」「つかう」の一環として、半導体製造分野におけるグリーン水素活用モデル工場と位置付けた広瀬製作所において、SOECを用いたグリーン水素製造とモノづくりへの活用を検証するものである。

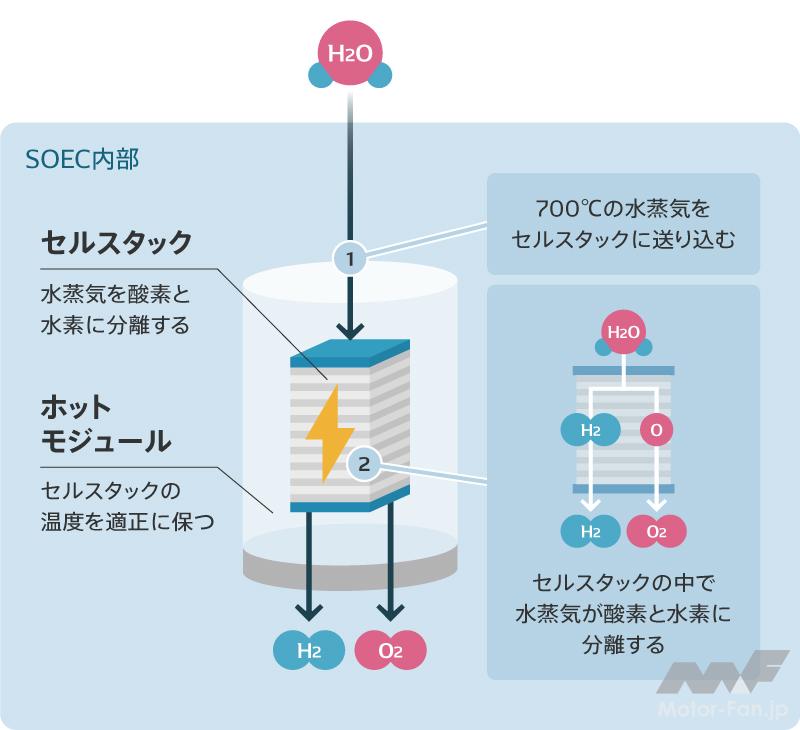

水素を「つくる」では、デンソーが開発したSOECを用いて工場内でグリーン水素を製造する。デンソーのSOECは、内部の温度を700℃程度の高温で一定に保つことにより、効率的に水素製造することが特長で、温度を適正に制御する熱マネジメント技術や、高温で効率よく電気分解を行うためのセラミック技術、無駄なく水蒸気を装置内で再循環させるエジェクター技術※3など、自動車用部品で培った技術を導入している。

水素を「つかう」では、SOECで製造したグリーン水素をパワーカードの試作品の製造ラインで活用する。具体的には、パワーカードの構成部品同士をはんだ付けする工程において、はんだの酸化物を除去し、接合性を向上させる還元剤として使用している水素を、SOECで製造したグリーン水素に置き換える。外部購入の水素を使用する従来のラインに加え、SOECで製造したグリーン水素を活用する新たなラインを立ち上げ、2つのラインを併用しながら製造の安定性とSOECで製造したグリーン水素がパワーカードの品質に与える影響を検証する。

実証開始時はSOECの動力源として外部購入のグリーン電力が活用されるが、2025年以降は広瀬製作所内に設置する太陽光発電装置で発電するグリーン電力に置き換えて実証するとともに、SOECを用いて工場内でグリーン水素を製造し、自社内で消費する「水素地産地消」を実現することで、水素を輸送する際のコスト課題にも取り組む。そして、半導体の製造を担う広瀬製作所で培ったノウハウや技術と、本実証で得た知見を融合させ、将来的に量産での活用が目指される。

※1 SOEC(Solid Oxide Electrolysis Cell):セラミック膜を電解質として高温で動作し、水蒸気を電気分解して水素を製造する装置。水素製造については、他にもアルカリ液を電解質とするアルカリ水電解や、高分子膜を電解質とするPEM形水電解があるが、本実証で使用するSOECはそれらと比べて電解に要する電気エネルギーが少ないことが特長。本年3 月より株式会社デンソー福島(本社:福島県田村市、社長:川島 俊哉)において、トヨタ自動車株式会社(本社:愛知県豊田市、代表取締役社長:佐藤 恒治)と開始している共同実証では、PEM形水電解装置を使用。

※2 パワーカード:ハイブリッド車や電気自動車の動力源であるモーターを駆動させる働きをもつインバーターを構成する部品のひとつ。電源のオン、オフを高速に切り替えることでインバーターを制御し、燃費改善、省エネに貢献する製品。

※3 エジェクター技術: 水素と酸素に分解されず外部に排出されてしまう水蒸気を装置内に再循環させる技術。