現在の乗用車用ガソリンエンジンのピストンリングは、30万kmの耐久性を保証しているという。ということはつまり、クルマのライフを通じ、ピストンリングを交換する必要はまずないということだ。

長寿命化だけがピストンリングに求められているわけではない。近年ますます要求の声が大きくなっているのが、低燃費化である。ピストンリングがもたらす摩擦損失は、エンジン全体の2割から3割を占めるというデータがある。摩擦を減らせば燃費が向上する道理で、耐久性を確保しながらフリクションを低減する努力が続けられている。

ピストンリングを交換しなくて済むようになった要因として最も効果の大きいのが、スチール化と新しい表面処理だ。1960年代初めにオイルリングが鋳鉄からスチール製のものが次第に使われ始め、1970年代初めにトップリングが鋳鉄からスチールに移行。1980年代に大きく広がった。 ピストンリングを構成する材料には、長時間に渡って厳しい条件下で使われても、次の6つの機能を維持している必要がある。スチールに移行したのはこれらの条件を高いレベルで満たすからだ。

1. 強靱性:燃焼の圧力を受けたり、ピストン溝やシリンダー壁に叩かれても壊れたりしないこと。

2. 弾性:合い口が閉じられた状態において、ピストンリング自体が生む張力で、シリンダー壁に向けてばねのような面圧を発生すること。

3. 耐食性:燃焼ガスに接しても、長期的に腐食摩耗などの変化が少ないこと。

4. 表面改質特性:良い品質の安定した皮膜が付けられること。

5. 軽量:猛烈なスピードでの往復運動時にエネルギーロスを少なくさせること。

6. 長寿命:熱に対して、上記のすべての特性が安定して保持できて、持続すること。

スチールは製鉄メーカーがインゴットを圧延し、ワイヤー状に成形する素材を指す。リケンでは線材製造メーカーから仕入れた複数の線材を用途に応じて使い分け、自社工場と協力工場でトップリング、セカンドリング、オイルリングを製造している。

スチールは鋳鉄に比べて素材の特性が安定しているのがメリットだ。視点を変えて鋳鉄を眺めてみると、素材組織やヤング率等の特性を安定させるのが難しいことに気づく。グローバルで同じ品質のピストンリングを製造したいと考えたとき、スチールに軍配が上がる。そんな事情もスチール化が進んだ背景にある。

「自動車メーカーは世界同一品質を求めます。例えば、アメリカで調達した材料と日本で調達した材料が微妙に異なると、同じように作っても同じにならない。大事なのはヤング率で、ヤング率が同じなら同じ設計ができますが、ヤング率が違うと張力が変わってくる。すると、自由時の合口隙間の値を変えなければいけない。そのため、図面も変わる。作る地域で図面が違っては管理が大変です。その点、スチールはどの拠点でも同じ原材料の線材を日本から供給しているので同じになります」と、開発担当者はスチールが好まれる背景を説明する。

トップリングほどに圧力がかからず、摩耗に関する心配が少ないセカンドリングはトップリングとオイルリングがスチール化しても鋳鉄のままだったが、1990年代半ばからスチール化が進んだ。薄幅で鋼鉄より強度があるからだ。

鋳鉄にも利点はあって、スチールに比べて摺動特性に優れること。逆にスチールは鋳鉄に比べて炭素の含有量が少なく、オイルのなじみが悪いのが難。その弱点をカバーする技術が外周面の表面処理だ。

クロムメッキから始まったピストンリング外周面の表面処理は、ガス窒化、PVD(Physical Vapor Deposition:物理的蒸着法)へと進化し、摩耗特性を高めている。PVDは10μm(100分の1mm)以上の厚さに処理できる技術が確立できて初めて、ガソリンエンジンのピストンリングに実用化できるようになった。1990~2000年代にかけてのことだ。現在は60μm程度まで処理できるようになり、適用の範囲が広がっている。その先を行くのがDLC(Diamond-Like Carbon)で、アルミシリンダーに使うリングに適用されている例もある。

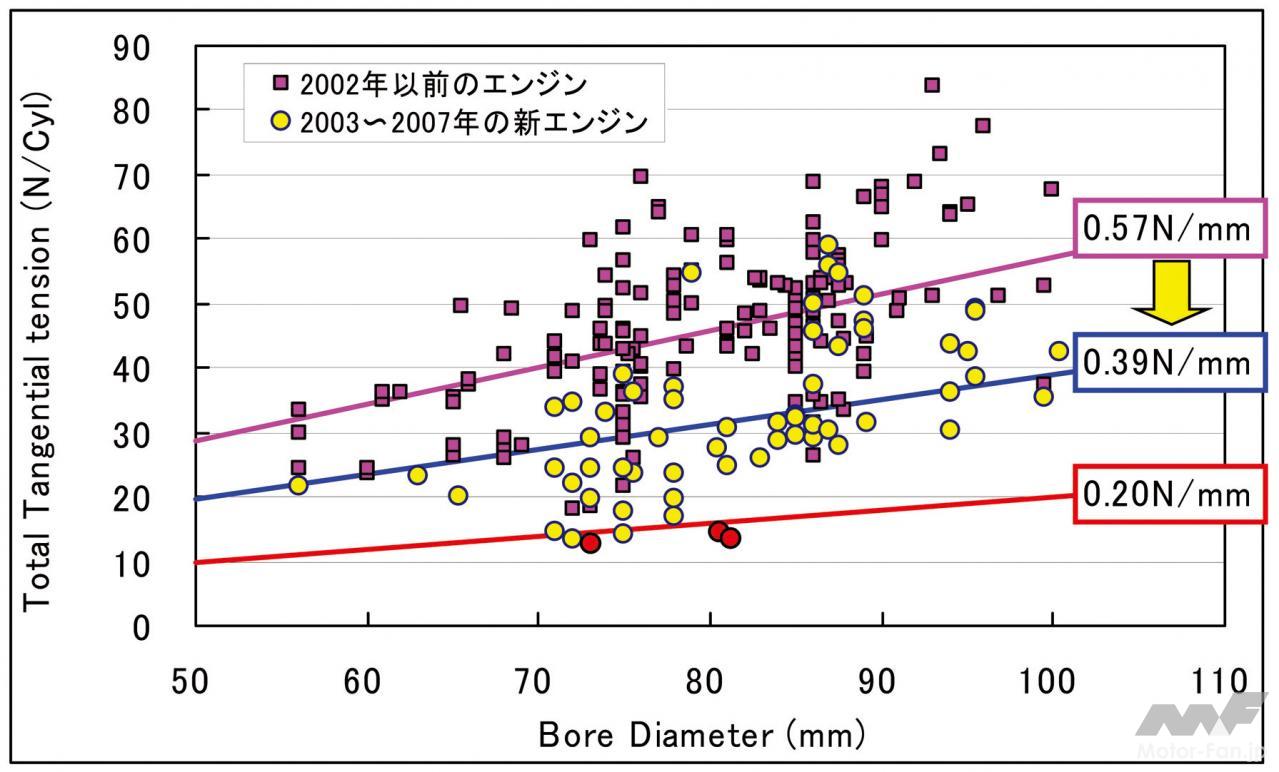

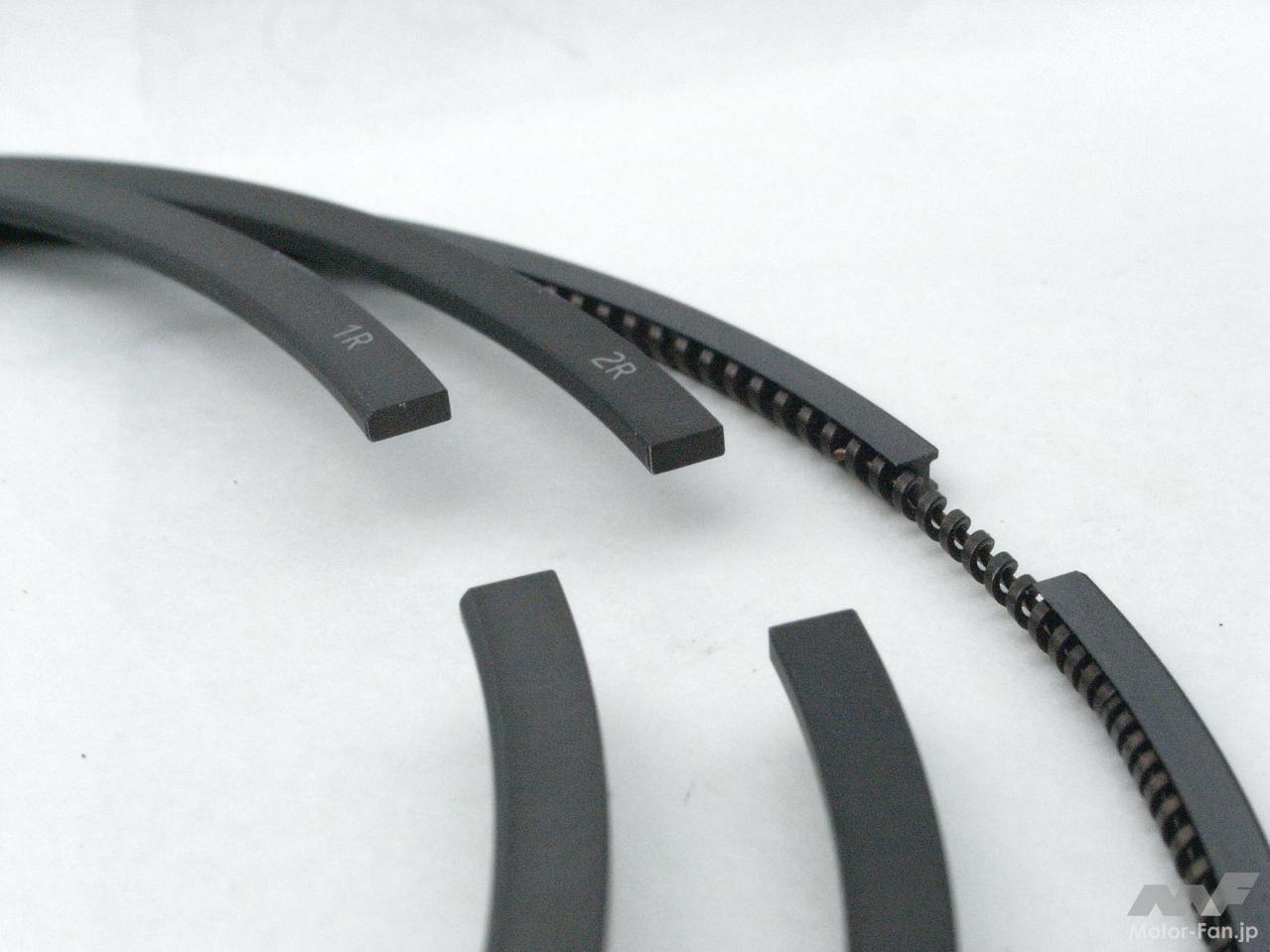

スチール化と新しい表面処理の採用が進んで「交換しなくていい」性能を確保したピストンリングは、燃費を向上させるため、低フリクション化に突き進んでいる。それが、薄幅低張力化の流れ。低フリクションのために単に張力を減らすと、シリンダーとリングの間に隙間が生じやすくオイル消費が増えてしまう。そこで、リングを薄幅にする。リングを薄くするとオイルコントロール力が落ちるように感じるが、薄くなって柔らかくなったぶん、シリンダー壁に接する外周面の追従性が増すのだ。また、ピストン溝に接する側面の追従性も増し、ブローバイガスの漏れが減る。2003年頃を境に、薄幅低張力化の流れは加速する一方だ。

耐久性向上とフリクション低減を実現するのは、スチール化や表面処理の進歩、薄幅低張力といった材料・構造面の技術だけでない。合い口隙間や面取り寸法の精度をミクロン単位で向上させる製造技術や、単体試験、可視化試験といった試験設備、そして、蓄積されたノウハウが下支えしている。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)