エンジンは、多くの軸を有している。それらの軸を効率良く回したい。だったら、軸受部にボールベアリングやニードルベアリングといった、転がり軸受を備えればいいと思いつく。実際、エンジン補機類の軸受部には転がり軸受は不可欠だ。では、エンジン内部ではどうか。

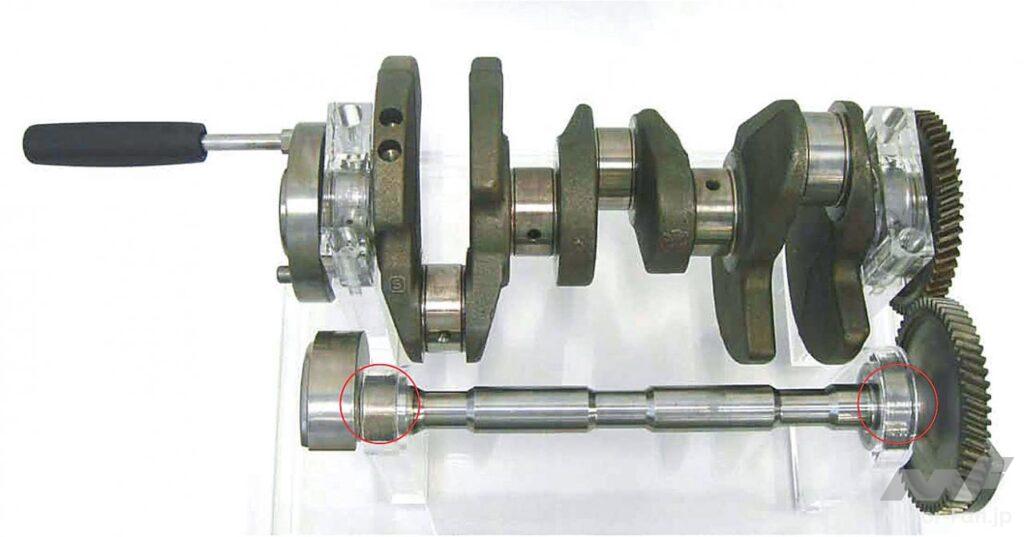

容易に想起できる部位としては、クランクシャフトのジャーナル部、コンロッドの大/小端部、カムシャフトのジャーナル部、カムロブの接触部、バランスシャフト。エンジン自体、というくくりで考えると、さほど多くない。そしてご存じのとおり、これらの多くはすべり軸受構造を用いているのである。

「すべり軸受を転がり軸受にすると、回転トルクと起動トルクを著しく下げることができます。そこで、クランクシャフトとコンロッドに転がり軸受を適用するとどれくらいの効果があるのか試算してみたところ、およそ3%という数字を得ました」

そう語るのは、NTNパワートレーン技術部の阿部克史氏である。しかも彼らは実際のエンジンに転がり軸受を装着し、テストも行なっている。結果、1.5%の燃費向上を実現したという。前述の3%という数字との差異があるのは、試算では潤滑系統の高効率化も含めているため。すべり軸受は多量のオイルを要するのに対し、転がり軸受ならばオイルポンプを小容量低トルクにできるし、軸受部でのオイル引きずりも少なくできる。

「実機組み込みではさすがに潤滑系統の見直しまではできませんでした。しかし逆にそれだからこそ、純粋にすべり→転がり化の数字だけを得られたと思います」と、パワートレーン技術部・部長の中野賀泰氏は説明する。つまり、まだ取り代がある。

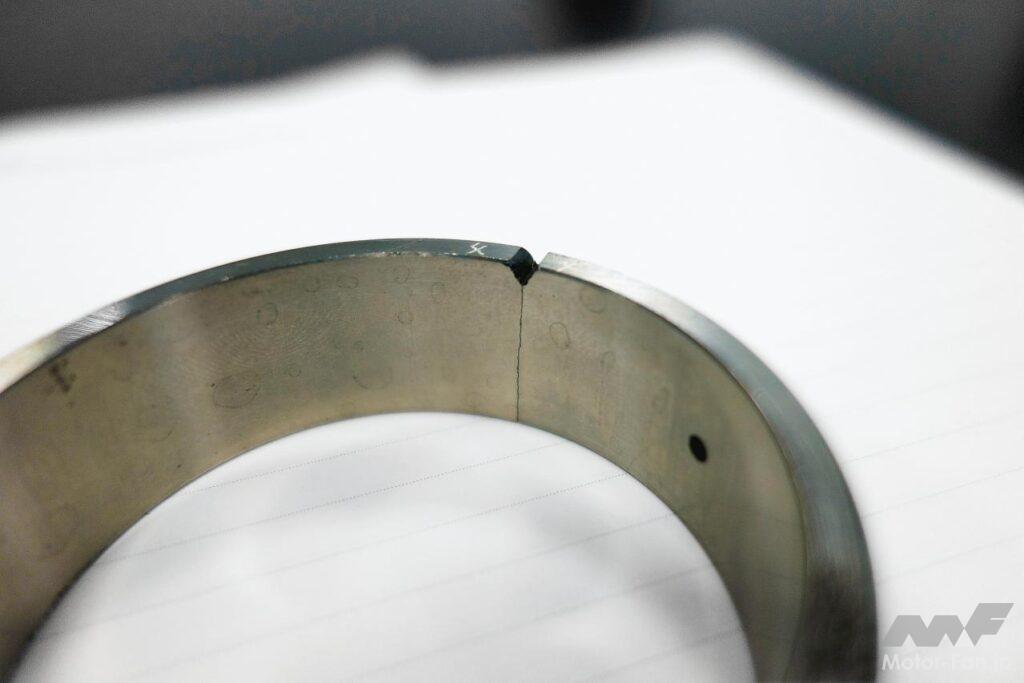

では、早くそれらを転がり軸受に転化すればいいではないかと思うが、眼前に立ちはだかるのは信頼性という厚い壁。すべり軸受は油膜が介在すれば半永久的に作動する。そして、何よりクランク・コンロッドまわりはエンジンの燃焼圧力を引き受ける部位だけに、高い荷重性能も求められる。形状が薄く寸法の制約が少ない、価格が安価というメリットも挙げられる。転がり軸受には低抵抗という美点の半面、寿命という問題がどうしてもつきまとうのだ。

視点を変えてみれば、カムトレーンは効率の観点から直打からローラー式のロッカーアームへシフトしている。荷重が低いという違いはあるものの、メリットがデメリットを大きく上回ったからこその普及だろう。また、各社が急速に採用するアイドルストップにも、転がり軸受の恩恵は大きい。頻繁にエンジンの運転/停止を繰り返すほど、転がり軸受の効果はどんどん大きくなっていく。

並行して、NTNはカムシャフトジャーナルの転がり軸受化を検討し、そしてバランスシャフトではすでに転がり化を実用化している。残念ながら後者は日本メーカーでの採用ではなかったが、採用実績は本格普及への大きな一歩といえるだろう。

![「すべり軸受を転がり軸受に置換するとエンジンはどうなるか[内燃機関超基礎講座]」の1枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_main75687_20200825072550000000-150x150.jpg)

![「すべり軸受を転がり軸受に置換するとエンジンはどうなるか[内燃機関超基礎講座]」の2枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2023/03/big_4693444_202008250725510000001-150x150.jpg)

![「すべり軸受を転がり軸受に置換するとエンジンはどうなるか[内燃機関超基礎講座]」の3枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2023/03/big_4693446_202008250725520000001-150x150.jpg)

![「すべり軸受を転がり軸受に置換するとエンジンはどうなるか[内燃機関超基礎講座]」の4枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2023/03/big_4693448_202008250725520000001-150x150.jpg)

![「すべり軸受を転がり軸受に置換するとエンジンはどうなるか[内燃機関超基礎講座]」の5枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2023/03/big_4693450_202008250725520000001-150x150.jpg)