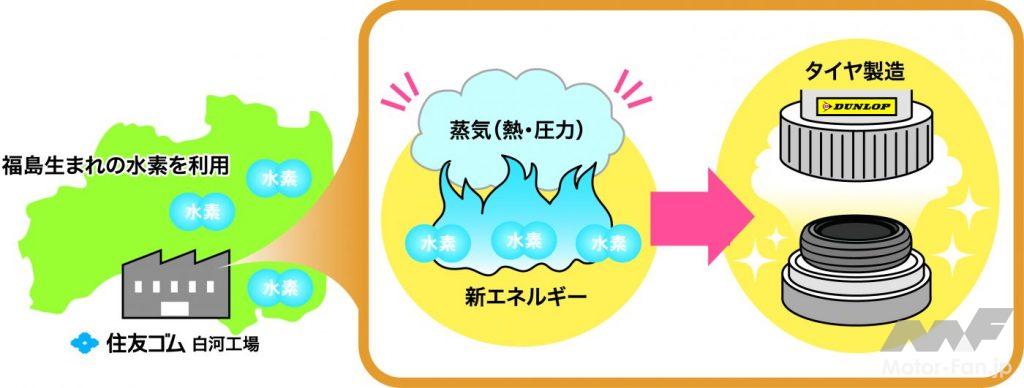

【目的】

・タイヤ製造のカーボンニュートラル化に向けた、新エネルギーの水素を活用した技術の確立

・ 福島生まれの水素を利用した地産地消モデルの構築

・ 製造時にCO2排出量がゼロとなる※1タイヤの開発

住友ゴムは、カーボンニュートラルの実現を目指すうえで、タイヤ製造に必要な高温高圧の熱エネルギーを電力から得るのは技術的に難しいことから、新エネルギーの水素に着目していた。そこで、白河工場が福島県における水素活用に向けた取り組みと協業することで、実現を目指すことにした。この計画を、NEDOの助成事業に応募し、このたび採択された。

2012年に完成した同社のタイヤ製造システム「NEO-T01※2」の工程にて水素エネルギー活用の実証実験を行う。水素ボイラーを導入した際の課題となるNOx排出量のコントロールをはじめとした24時間連続運転における課題の抽出と対策を行うことで、今後生産エネルギーを水素に転換していくことの有効性を評価する。

併せて、実証実験後の水素需要拡大を見据え、再生可能エネルギー由来の電力からの水素製造、カーボンフリー水素の調達の検討を行い、タイヤのライフサイクルを通じたCO2排出量の極小化を図る。

NEDOの支援を受け、2021年8月から2024年2月まで、白河工場の一部工程にて実証実験を行う。その後、白河工場全体への拡大および国内外の工場への展開を計画している。

※1:太陽光発電も合わせて製造時のCO2排出量をゼロとする。

※2:「快適性能」「環境性能」「安全性能」を高次元で実現する高精度メタルコア製造システム。(1)実際の仕上がりのタイヤサイズで作られているタイヤ内側の形状をした金属の成形フォーマーにタイヤの各種部材を貼り付けていく「メタルコア工法」、(2)メタルコアへの部材貼付けを100分の1ミリ単位のコンピュータ制御システムによってコントロールする「全自動連結コントロール」、(3)従来より強靭な素材を補強部材とする「高剛性構造」、という3つのキー技術を用いた工法。

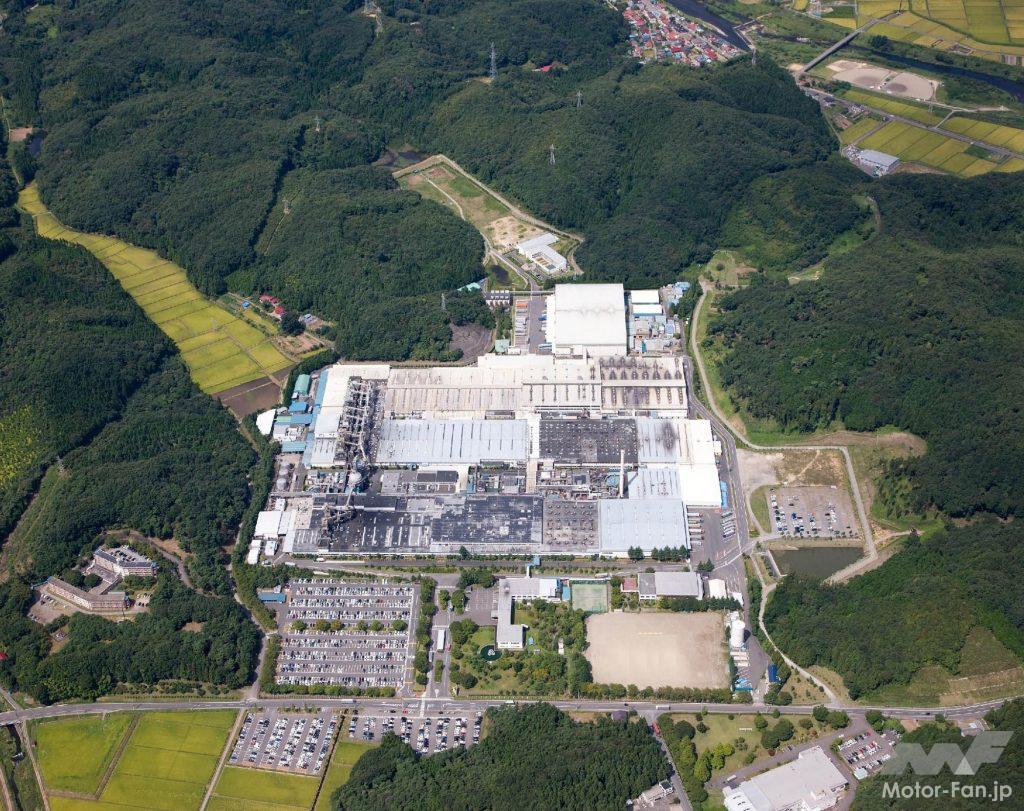

【白河工場概要(2020年12月末)】

現在地:福島県白河市

操業開始:1974年

事業内容:乗用車・トラック・バス用タイヤの製造

生産能力:10,350トン/月(新ゴム消費量)

従業員数:1,595名