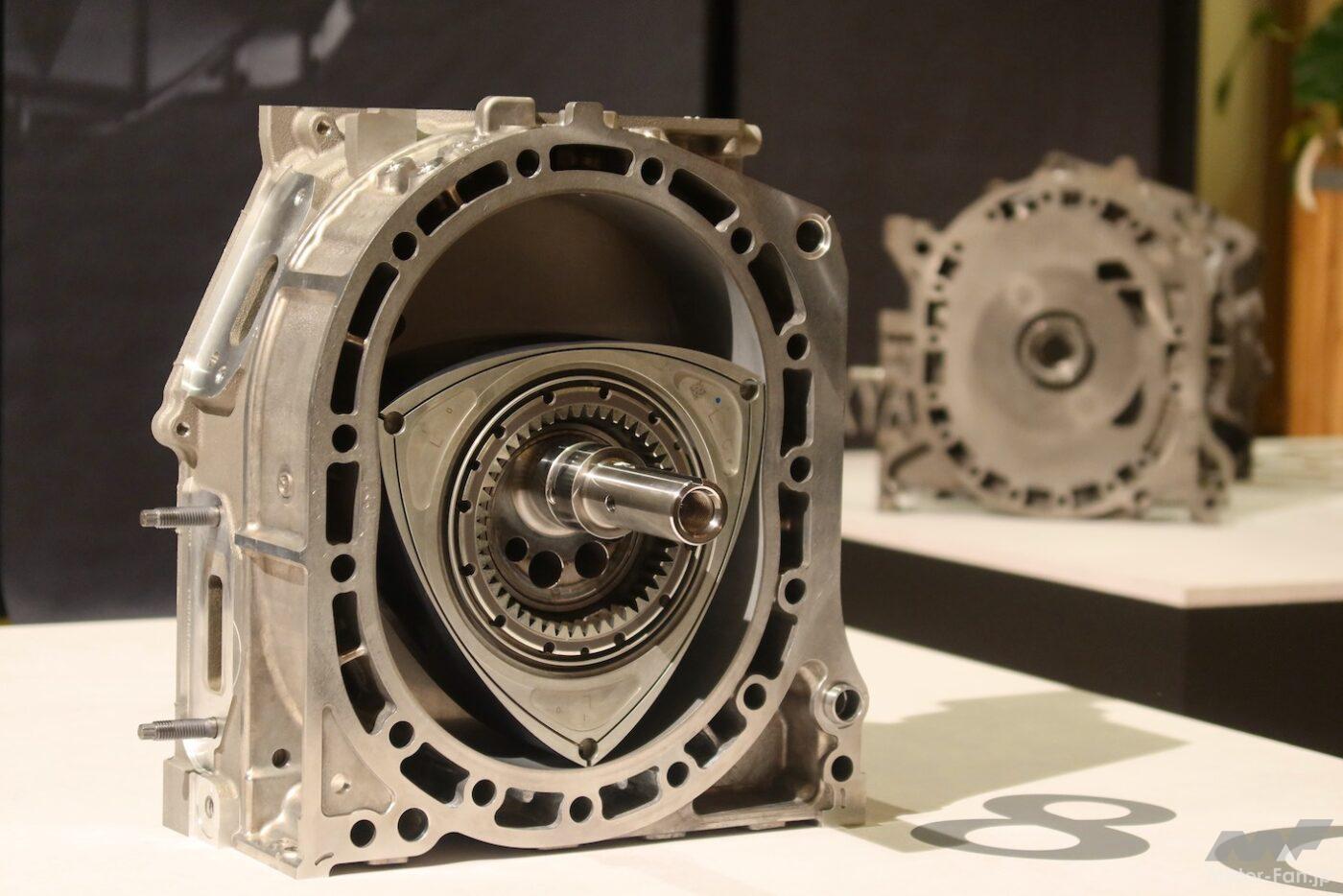

図面で確認していただきたいが、エンジン中央部にある3本軸のうち、上に位置するものが燃料噴射用高圧ポンプ駆動用だ。下軸がクランクで、そこに接合したギヤから、中央のリダクションギヤを介して駆動している。リダクションギヤは中央部に小径歯車を持ち、その部分で1/2に減速、チェーンを介してカムシャフトを駆動する。

軸とギヤの配列は、こちらの図面と併せて見ると確認しやすいだろう。下からクランクギヤ、リダクションギヤ、高圧ポンプ駆動用ギヤだ。インタークーラー位置はEJ系と同じくエンジン上とした。既存車種への搭載性を考慮した結果だが、冷却効率の面でもΔt(入口と出口の温度差)が大きく確保できるメリットがあるというが、クルマ前面と比べると不利な面は否めない。ちなみにEGR量は31~32%程度。

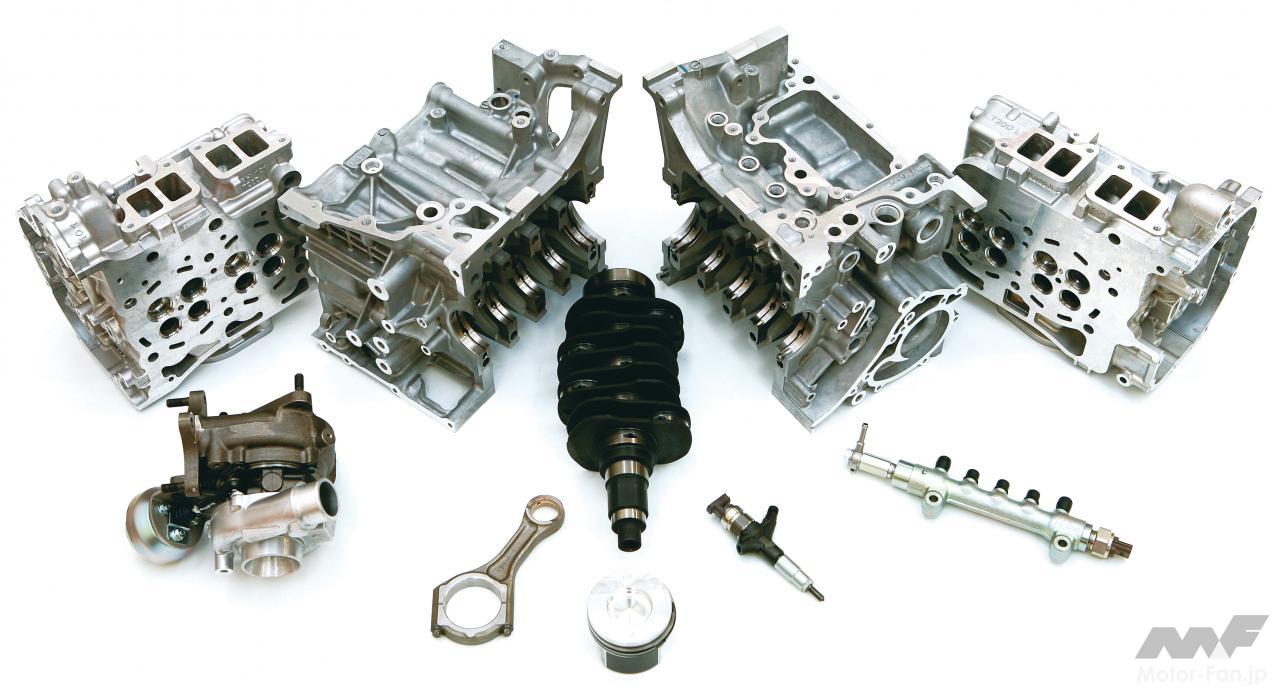

ボア×ストロークの見直しにより、ボアピッチはEJ20系の113mmから98.4mmへ縮幅。ロングストローク化にともなってデッキハイトは片側で19mm大きい220mmとなってしまったが、ヘッド周りのコンパクト化によってエンジン全幅はEJ20系同等に留めた。バンクオフセットは46.8mmで、エンジン全長はEJ20系比で61.3mm短縮を実現し、353.5mmに。軽量化に貢献するだけでなく、既存車両にトランスミッション位置を合わせて搭載した場合、この分だけ前面衝突時の安全性能を高められる効能も発揮する。

DEの高い筒内圧力に対応する強度・剛性の確保を目的に、シリンダー部はセミクローズドデッキ構造を採用。ヘッドガスケットのシール性と信頼性を高め、ライフサイクル30万kmを見越した信頼性確保と、生産性の向上に寄与する。冷却性能はウォータージャケット形状、冷却水の流し方などの工夫で確保した。

中央部の穴にクランクシャフトが収まる。設計にはCAE技術をフルに活用し、応力分散のための構造を最適化。要所に細かくリブを立て、剛性を確保しながら肉厚を徹底的に削ぎ落とす努力の痕跡が見て取れる。

下のクランクシャフト写真の向かって左側がこちら側にマウントされる。正面視と同様、リブの立て方と細かな肉厚変化が見て取れる。ブロック自体の製法にも新たな知見が導入され、強度・剛性の確保と、振動・騒音の低減に貢献している。

水平対向エンジンならではの形状を見せるクランクシャフト。写真は右側が車両進行方向となる。対向するシリンダー間のクランクピンオフセット間隔の短縮は、水平対向エンジン設計上の課題のひとつである。この距離が近いほど、回転バランスの点で有利になるからだ。カウンターウエイト機能が最小限で済むゆえの極小クランクウェブと、非常に薄いクランクピンからなる容貌は「カミソリクランク」などとも評される。EE20型では、クランクピンを受けるジャーナル部分すべてに、鉄系焼結インサートを鋳込んでいる。EJ20系では5番にのみ採用しているものだが、全ジャーナルに採用することで、高い筒内圧力へ対応しうる強度・剛性の確保と、メタルクリアランス変化の抑制を目指した。フリクションロスの低減、NV性能向上などの効能も得ている。

シリンダー部にも細部に渡ってリブを立て、強度・剛性の確保に腐心している。このような構造の実現は、鋳造技術の進化によるところも大だ。右側に見える大きなくぼみは、補機類マウント用のスペース。排気系の取り回し変更にともない、従来はエンジン底部に配していたオイルフィルターをこのあたりに移設するなど、補機類の配置も全面的に見直しつつ、デッドスペースを極力なくす努力を積み重ねている。

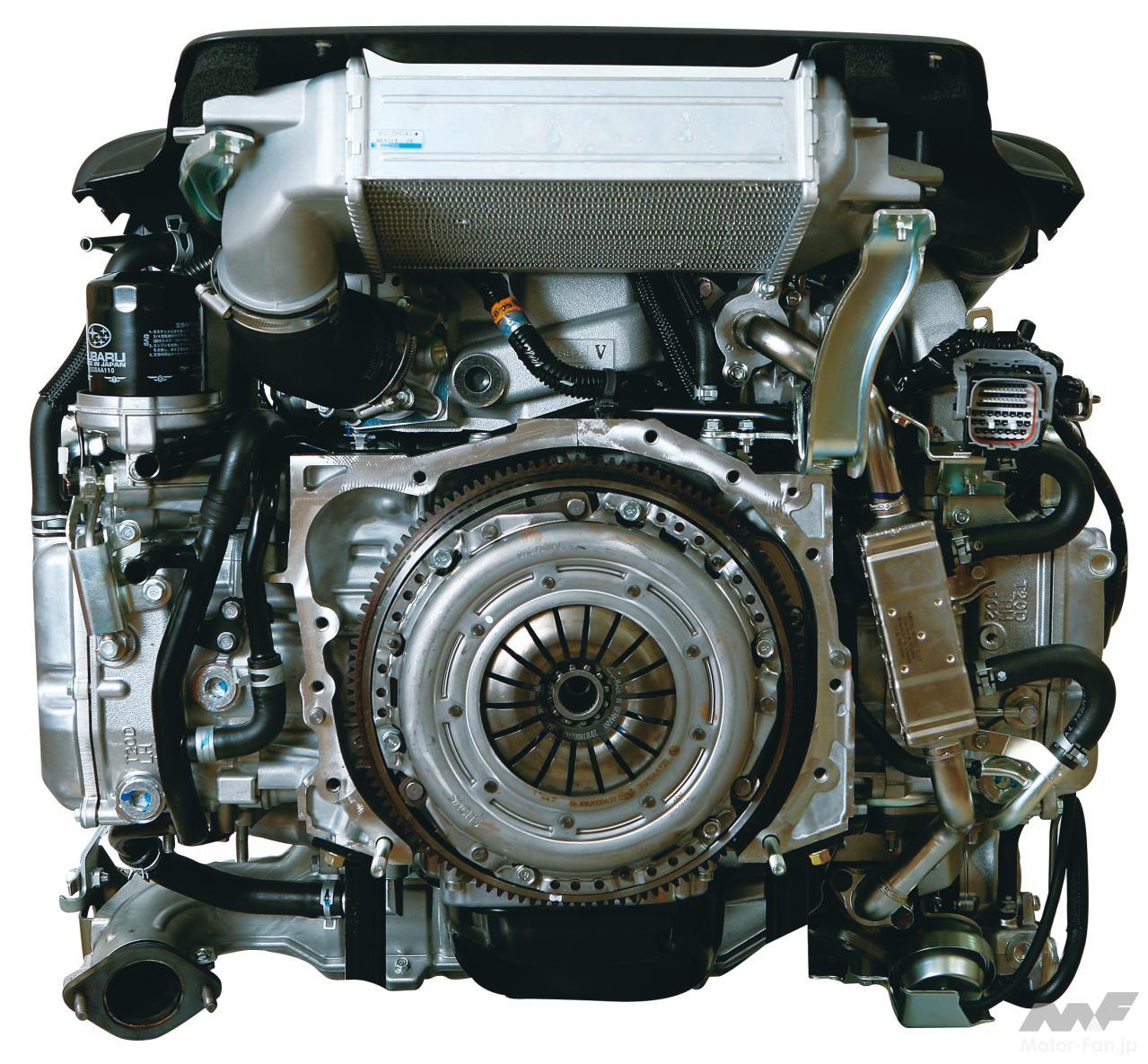

全長の短さがよくわかるだろう。ちなみに、この写真には写っていないが、ターボを右バンク前方にマウントしているため、左バンクからの排気系はエンジン底部を横断するように配されている。その通路を確保するため、オイルパンを部分的に凹ませているのだが、それによって高Gがかかった状態でもオイルの片寄りやエアレーションを起こさないよう、内部形状に工夫を凝らしている。

ロングストローク化によって高まったデッキハイト分を吸収するべく、シリンダーヘッド周りは高い燃焼圧力に対応しながら、徹底的なコンパクト化の追求が課題となった。同時に、吸排気ポート形状を見直し、従来、特に吸気ポート形状の複雑さゆえに生じていた効率低下の解消も目指した。インジェクターもバルブもシリンダーに対してほぼ垂直に配置されるが、インジェクターボディ全長の短縮、ピストンの圧縮高さ減少など細かな配慮の積み重ねによって、ヘッド高さを抑制することに成功した。安定した燃焼を得るため、ヘッド内部の冷却水通路も入念に検討。剛性確保のための形状とうまくマッチさせた構造としている。

斜め割コンロッド、リエントラント型ピストン、デンソー製コモンレール etc…

水平対向エンジンは、組み立て工程にも独自要素がある。たとえばコンロッドエンドの締め付けには通常、対向側ブロックに設けられた「サービスホール」を用いるのだが、EE20型は構造上の都合でサービスホールが設定できなくなってしまった。対策として、すでにEZ系で採用している「斜めクラッキング製法」のコンロッドを採用、エンドはブロック底面から締めることで組立精度を確保した。新世代水平対向エンジンでは、この構造がスタンダードとなる。

ピストンに設けた燃焼室の容積比を大きく(無駄容積を小さく)するため、DE設計ではスモールボアが有利となる。その上でエンジン幅を抑えるため、ピストンにも低ハイト化のための技法を駆使した。高い燃焼圧力に耐えるため、高強度アルミ材を採用し、ピストンピン径も31mmに拡大した。内部にクーリングチャネル(下図の赤い部分)を設け、オイルジェットによってピストン裏側からエンジンオイルを噴射することで冷却性を高め、燃焼の安定と信頼性の向上を図った。

排気系スペースを確保する都合上、水平対向エンジンは路面側に大きな空間が生じてしまう。そこをデッドスペースとしないため、エンジン前方下側にターボチャージャーをマウント。その直下に触媒&DPF一体のユニットを配置することで、触媒の作動効率を高め、コールドスタート時などのエミッション改善を図っている。

ターボチャージャーはIHI製のRHVシリーズ・VF50型。バリアブル・ジオメトリー(可変ノズル)タイプで、12枚のガイドベーンを持つ。通常のVGターボはベーン支持が片持ちになっているが、これは支持点を両側に持つ高信頼性タイプ。ウェイストゲートはコンベンショナルなアクチュエーター式を採用する。

コモンレールシステムのサプライヤーはデンソーだ。最大噴射圧力は1800bar。現状は1燃焼あたりでパイロット、プリ、メインの3回噴射としているが、システム自体のポテンシャルとしては1燃焼あたり5回噴射まで対応可能。ポスト新長期など次期排気ガス規制への対応を見越した仕様といえる。

上写真は燃料液滴の霧化促進のため、高圧ポンプで加圧された燃料を保持するコモンレール部分。単純な部品に見えるが、構造と製法には独自のノウハウが凝縮されている。下写真はインジェクターボディ。噴射機構はピエゾ素子ではなく、実績あるソレノイド式を採用した。内蔵されているソレノイド自体の長さは従来品と同じなので、消費電力はそのままだ。ノズルは8噴口で、多段化はされていない。これもポスト新長期などへの対応を進める上で変更される可能性がある部分だ。

クラッチとフライホイールはZF製を採用。フライホイールはEE20向けに富士重工とZFが共同開発したDMF(Dual Mass Flywheel)だ。内部構造によってエンジンからのねじり振動を吸収、低回転域の作動をスムーズにすることで、燃費抑制などに貢献する。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)