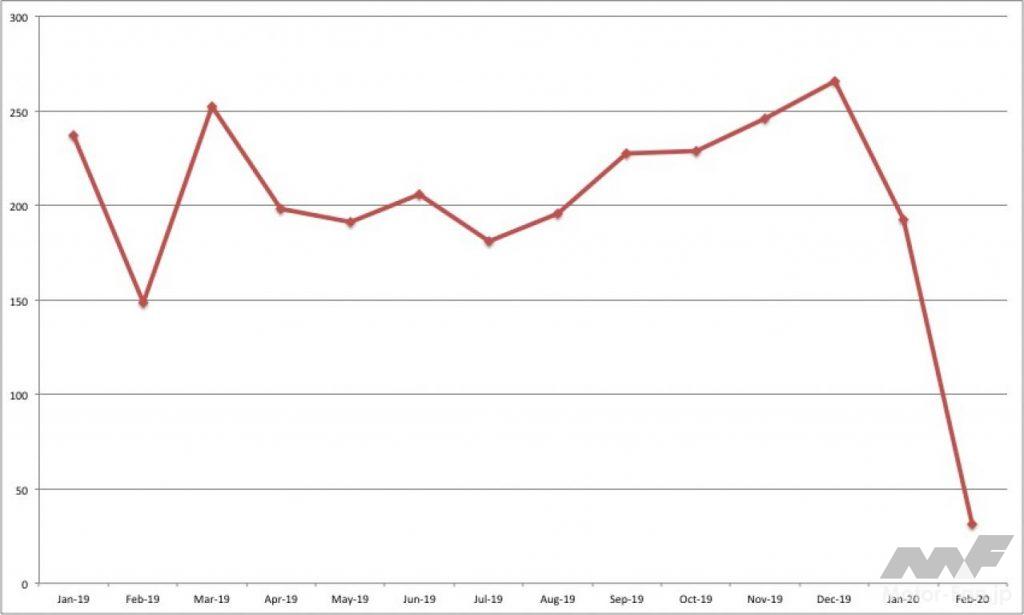

中国汽車工業協会(中汽工)がまとめた2月の中国国内自動車工場出荷台数(日本のメディアは販売台数という)が前年同月比マイナス79.1%という前代未聞の落ち込みだった。これで自動車出荷台数は20か月連続のマイナス。中国政府が普及を進めているNEV(ニュー・エナジー・ビークル=新エネルギー車)の販売台数も前年同月比75.2%減で8か月連続のマイナス。中汽工は「3月には間違いなく元の状態に戻る」とのコメントを発表した。また、今後の見通しについては「2020年上半期の出荷台数は前年比10%以上のマイナスが見込まれるものの、通年では5%程度のマイナスにとどまる」が公式見解である。

日系自動車メーカーだけで見ても、2月の中国国内販売台数(こちらは各社の発表なので正確な販売統計)は傷の浅い順にトヨタが前年同月比70.2%減、マツダは79%減、日産80.3%減、ホンダ85.1%減、三菱90.7%減、スバル91.3%減。完成車輸入だけで現地生産のないスバルがもっとも痛手だった。

問題はこれからだ。生産が軌道に乗るのはいつなのか。

自動車は2〜3万点の部品で構成されている。余分なものはひとつもない。すべて必要であり、すべてがそろわなければ自動車という製品にはならない。生産に必要な素材・部品・ユニットのすべてが、必要なときまで、必要な数だけ、車両生産工場に届く。これが日常である。しかし、現在の中国ではまだ、それができないでいる。サプライチェーンが寸断されたままなのだ。

中国政府は新型コロナウィルス拡散を防ぐため、東京に匹敵する大都市武漢を封鎖した。製造業は操業停止を命じられた。中国では春節(旧正月)の連休が1月25日ごろから始まったが、連休中に感染拡大が大きな騒ぎになり、春節連休を延長する形で製造業は強制的な休業を命じられた。

しかし、経済活動が2週間以上にわたって休止することは中国経済の首を絞める。とくに武漢は自動車産業の集積度が高く、いまや中国のGDP(国内総生産)の約7%を占める自動車産業の開店休業はGDP押し下げの圧力になる。湖北省政府は北京の中央政府に打診し「産業の影響が世界的に大きい企業」について操業再開を認めた。

これを受けて日系自動車メーカーではトヨタ、ホンダ、日産、マツダが2月17日に生産を一部再開した。しかし、工場内の部品の在庫が少なく、その補充ができない。従業員の多くが出勤しても、普段より大幅に少ない数の車両しか生産できなかった。そして再びの休業に追い込まれた。サプライチェーンがいたるところで寸断された結果である。

サプライチェーンとは「供給連鎖」という意味だ。製品を最終目的地である店頭に届け、消費者に選んでもらう。そこに至るまでの一連の流れがサプライチェーンである。原材料の仕入れ、部品の仕入れ、それを運ぶ物流、仕入れた素材の加工、商品の生産、そして販売店に商品を送り届ける物流。一般的に自動車のサプライチェーンと言うと「素材と部品の仕入れ」だけが注目されるが、そうではない。

もっと掘り下げると商品企画のためのデータ集め、設計図面から製造図面の変換に必要な作業、その図面の管理、素材・部品調達の発注業務とスケジュール管理、さまざまな業務連絡、さらには顧客からのクレームや返品情報管理なども広い意味ではサプライチェーンである。

しかも、紙の伝票だけで済んでいた時代とは違って現在は多くの業務がデジタル化されている。そのデータ管理もサプライチェーンの一角である。大別すれば4つ。「モノ」「情報」「お金」「スタッフ(人)」だ。そのすべてがサプライチェーンだと考えるべきだ。

日本では、9年前の東日本大震災でこの4つすべてが影響を受けた。「素材・部品が工場に届かない。工場は被災していないのに製品を作れない」という例があった。「製品の在庫はあるのに出荷できない。道路が寸断された」「販売店が機能していない」もあった。「いつ工場に部品が届くのか情報が入ってこない」もあった。「工場は被災していないのにスタッフが出勤できない。公共交通機関が機能していない」「クルマで出勤しようとしてもガソリンスタンドが燃料油販売を制限している」もあった。まさに、近年の日本経済が経験したことのないサプライチェーン崩壊だった。

この苦い経験から企業では、大規模災害などの緊急事態が発生したときに損害を最小限に抑えるBCP=ビジネス・コンティニュイティ・プランニングの作成を進めた。日本政府も災害に対する社会のレジリエンシー(弾力性)を強化するため「国土強靭化」という政策を打ち出した。自動車産業界もサプライチェーン総点検を開始した。

想定外をなくす。あらゆる事態に対応できるマニュアルを作る。企業活動の抗堪性を高める。東日本大震災の教訓を活かす勝ち動画始まった。しかし、サプライチェーンの状態をすべて把握することは困難を極めたのである。(続く)