目次

日本製鉄は、次世代自動車及びその各パーツに求められる性能を想定し、先進的な素材開発に加え、最大限に素材性能を引き出すための部品構造やその構造を具現化する加工技術を組み合わせた次世代自動車構造コンセプト“NSafe-AutoConcept(*)(NSAC)”を提案している。今回の受賞開発技術は、NSACを構成する加工技術群(NSafe-FORM シリーズ)の中核をなす技術である。

1.受賞内容

(1) 受賞名 : 令和4年度 文部科学大臣表彰 科学技術賞(開発部門)

(2) 受賞件名: 自動車の進化を支える超高強度鋼板加工技術の開発

2.開発の特徴と成果

温室効果ガス排出量の削減と衝突安全性向上のため、自動車には軽量化と高強度化が求められている。その実現には、より高強度な鋼板を車体へ適用することが有効であり、日本の鉄鋼メーカーは世界に先駆けて従来の高強度鋼板の最大2.5倍の強度を持つ冷間プレス用超高強度鋼板(強度780~1470MPa)を開発してきた。しかし、これらの超高強度鋼板は、従来鋼に比べ加工性が低いため複雑な形状の部品に適用することが難しく、その加工技術の開発が課題となっていた。

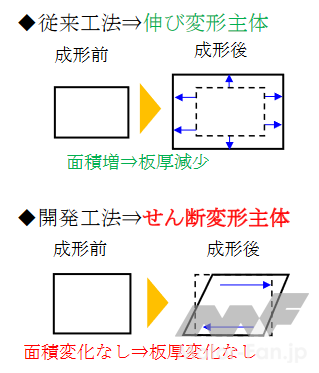

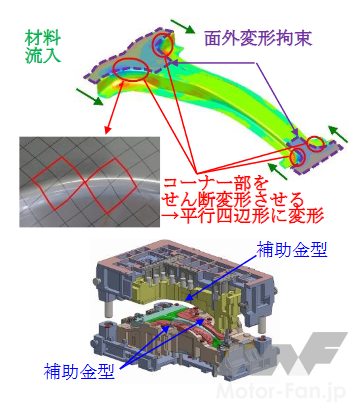

本開発では、最適化した形状の素材鋼板をせん断変形させて部品形状に成形するプレス加工技術「自由曲げ工法(NSafe-FORM-LT)」「フランジ連続化工法(NSafe-FORM-RU)」により、プレス加工時の成形不良を防止し、超高強度鋼板を複雑な形状に加工することを可能とした。

本開発により、従来は強度が590MPa以下の鋼板でしか加工できなかった複雑な形状の車体骨格部品に超高強度鋼板の適用が可能になり、車体の軽量化と高強度化の実現に貢献した。また、本開発では成形後に切り捨てられる材料を少なくすることができるので、従来に比べ鋼板の使用量を平均15%減らすことができた。本成果は累計約1,000万台以上の自動車の部品製造に適用され、42,000ton/年以上の温室効果ガスの排出量削減に寄与している。