目次

EKODAプロジェクトは循環的な価値創造による持続可能なモビリティ実現を目指す

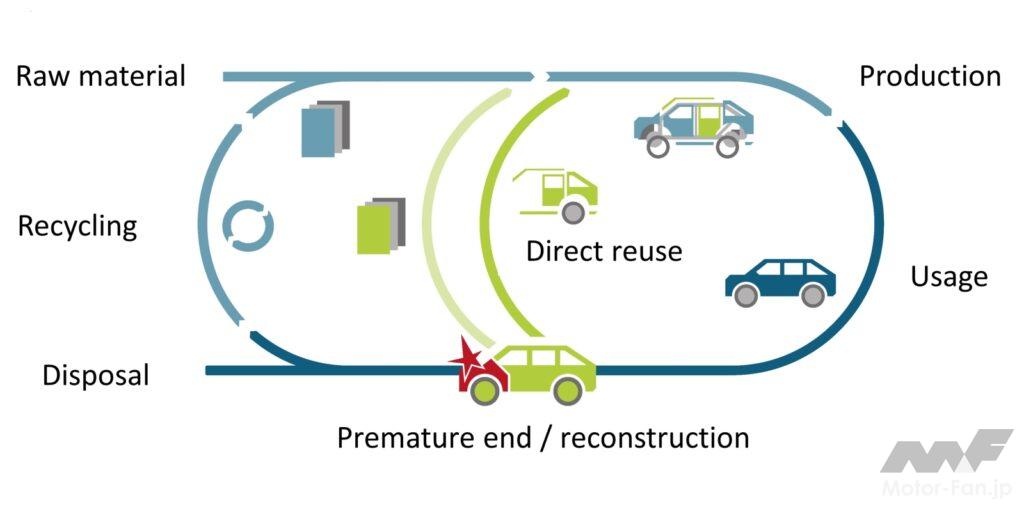

気候変動との闘いに貢献し、資源不足、原材料価格高騰、サプライチェーンの混乱、エネルギーコストの上昇、いまだ解決されていない廃棄物処理の問題などの自動車業界の問題に対処することを目的としているのが、EKODAプロジェクトだ。古くなったコンポーネントや欠陥のあるコンポーネントを資源として扱い、評価とテストを経て、それらを再利用する、または再利用するための最適な方法を見つけることで、「循環的な価値の創造による持続可能なモビリティを実現する」ことが目標とされている。

EKODAプロジェクトでは、フラウンホーファーの研究者が「より良い手段」を開発している。まず、複雑なテスト手順で各コンポーネントを検査する。次に、評価システムを使用して各コンポーネントの再利用方法に関する推奨事項を作成する。この戦略は、個々のコンポーネントの寿命を最適化して、モビリティ分野において持続可能な循環経済を確立することを可能にする。対象となる使用済みのバッテリー、ギヤシャフト、およびギヤは、自動車業界以外の用途に使用される可能性もある。

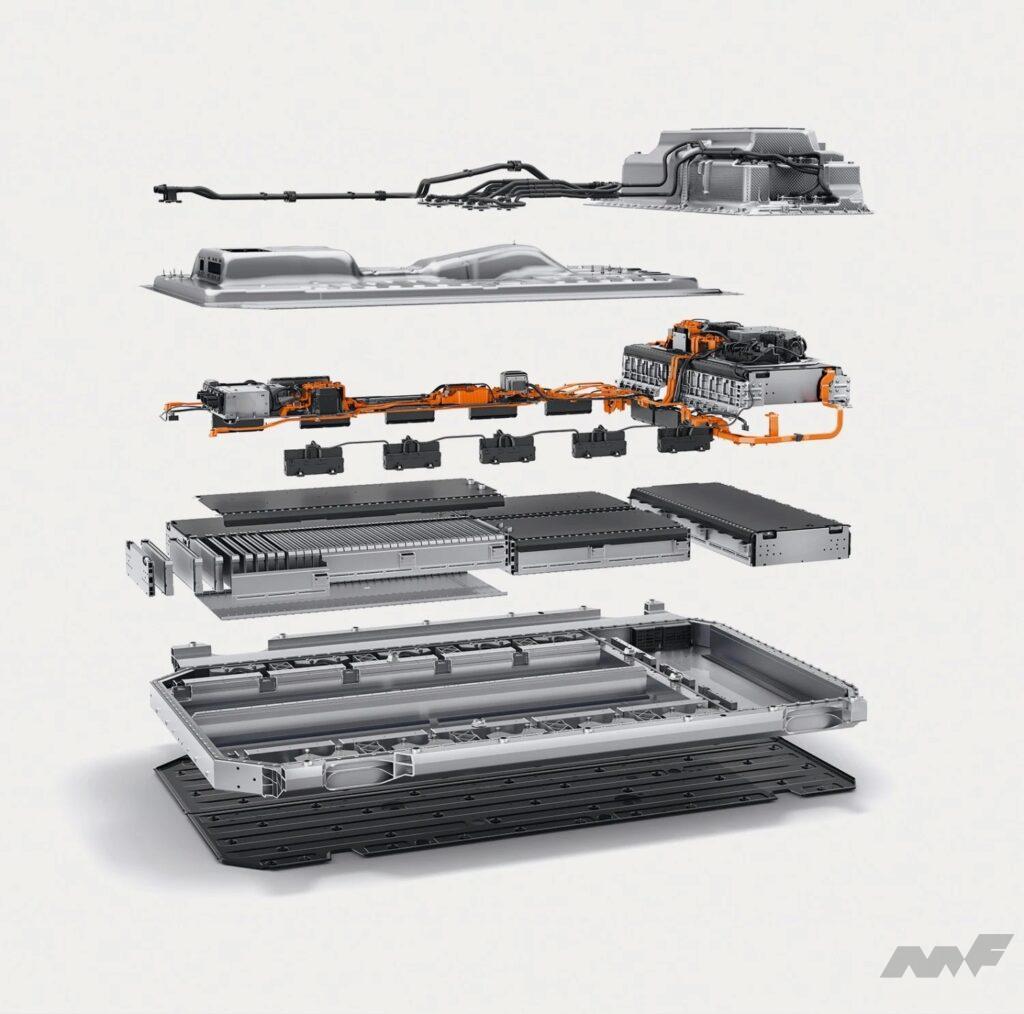

事故で損傷した車から取り出したばかりのリチウムイオンバッテリーの上をカメラがゆっくりと移動する。そしてバッテリーの種類、モデル、シリアル番号、電力クラス(キロワット単位)を記録、得られた情報を内部データベースと比較する。次に、バッテリーカバーが半自動のプロセスにより取り外される。

次に行なわれるのが、さらなる分析だ。測定システムは、バッテリーの現在の充電レベル、制御電子機器の機能、それに個々のバッテリーセルの状態を記録する。フラウンホーファーにより開発された評価ソフトウェアは、このデータを使用してバッテリー状態の詳細なプロファイルを作成する。それは分析され、再利用の推奨事項を提供するのに使用される。例えば、使用後わずか3~4年の無傷のバッテリーであれば、同型の中古車に乗せ換えが可能である。バッテリーシステムが古いものであれば、より小型の農業機械で使用することができる。複数のセルに欠陥がある場合であっても、家庭用太陽光発電システムの蓄電などの固定使用に利用できる場合がある。

バッテリーシステムを捨てる必要はない。保持している能力に合わせて上手く運用すれば、バッテリーとして2番目の利用が可能である。検査と再利用の原則は、バッテリー以外の自動車部品にも適用できる。

「コンポーネントを再利用する方法を見つけることが最優先事項であるため、標準化・自動化されたプロセスを介して、個々の部品を慎重に分解する必要があります」と、フラウンホーファーの車体構造・組立て・分解部門の責任者であるウーベ・フリース博士は説明した。

フラウンホーファーの研究者チームは現在、上記の評価システムの開発と最適化を行なっている。AIアルゴリズムを搭載したこのソフトウェアは、効率的(つまり経済合理性を持った)分解と処理を通じて循環経済を実現することを目的としたEKODAプロジェクトのコアテクノロジーのひとつである。これは「循環型価値の創造による持続可能なモビリティへの道を歩む」という使命の一環として、ドイツ連邦教育研究省(BMBF)からの助成金を受けている。

フリース博士が語ったプロジェクトの目標は野心的である。再利用の可能性を高めるため、フラウンホーファーの研究者は個々のコンポーネントを自動的に分解するプロセスにも取り組んでいる。この戦略を体系的に実施することで、全てのコンポーネントを再利用できるようにしたいと考えている。それが実現すれば新しい製品を製造する必要性が減るため、コストとCO₂排出量の両方が削減される。それだけでなく、まだ乗り続けることができる可能性のある自動車を廃棄したり、欠陥のある中古車を発展途上国に輸出する必要性を軽減または排除することにもなる。

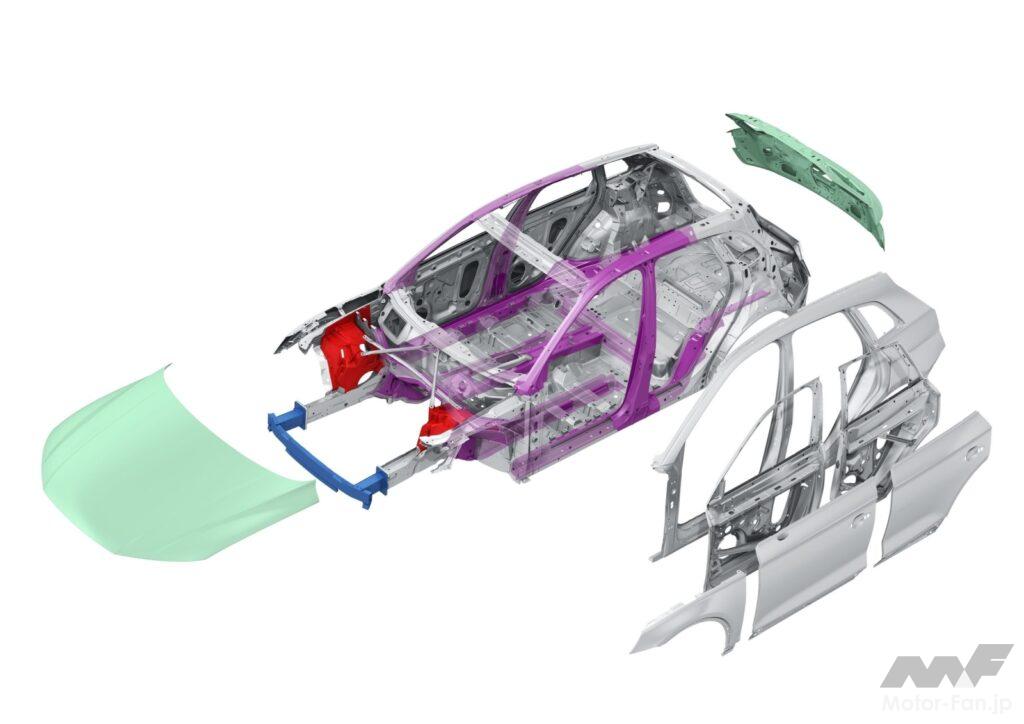

ボディ、ドライブシャフト、ギヤも再利用のターゲット

研究者チームはバッテリーシステムを分析するだけでなく、ボディやドライブトレインにも注目している。金属製またはスチール製のシャフトやギヤなど、ドライブトレインの一部の部品は再製造(リメイク)に適している可能性がある。たとえば、再成形プロセスによってスチールシャフトのサイズを縮小して、シャフトを別の車両で使用できるようにする、という可能性を試してみる価値があるかもしれない。

フリース博士は再製造の例として、欠陥のあるギヤボックスのギヤをあげた。リメイクすることで電動スクーターに再利用できるという。

またフラウンホーファーの研究者であるパトリック・アレクサンダー・シュミット氏は以下のように語った。

「構築している評価システムは複雑ですが、極めて包括的になるように設計されています。経済的な基準においては、例えばCO₂排出量や転用時に消費されるエネルギーなどの技術的および経済的要因と同じだけの重みが与えられます。この評価システムは、多くのパラメータの時々刻々と変動する数値に基づいて動的な方法で、例えば電力価格の変動をも考慮に入れています」

フラウンホーファーの研究者とそのパートナーは、評価システムの開発と設計をさらに一歩進めたいと考えている。彼らはサプライチェーン、修理工場、自動車解体業者に目を向けている。将来的には、これらの要件やスペアパーツの要求が評価システムのデータプールに組み込まれる可能性がある。それが実現すると、例えば、トラクターを修理している地元のワークショップが特定のコンポーネントが必要である、という情報を伝えることができるようになる。それは自動車業界とそのサプライヤーが、すべてのコンポーネントを対象とする持続可能な仕組みを組織できることを意味する。