電気自動車の航続距離を伸ばすAI最適化材料構造

米国フォルクスワーゲンは電気モビリティと持続可能な輸送のイノベーションをさらに加速させるため、米国における自動車研究を強化している。戦略的な研究分野を全米の専門技術部門に集中させるとともに、大学や連邦政府の研究施設との共同イノベーションを促進させている。フォルクスワーゲンの研究者は、電気自動車(EV)の航続距離を伸ばすための車両重量を軽減する新しい材料構造の研究に取り組んでいる。最初のパイロットとして、チームはEVバッテリーパックを車内に収容し、物理的衝撃から保護するスチールフレームを選択した。

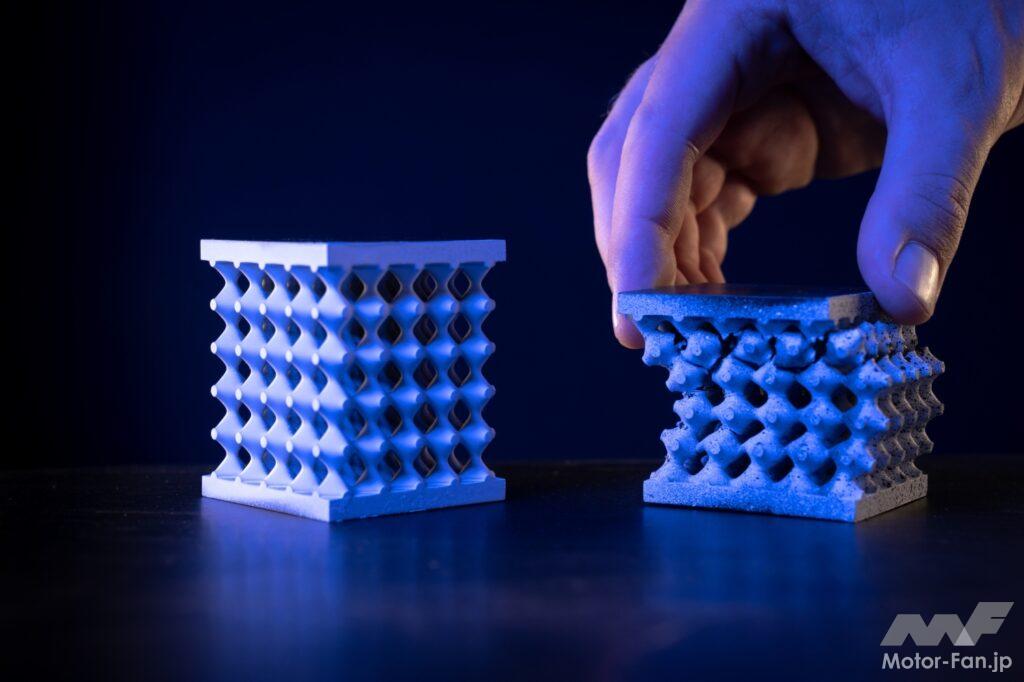

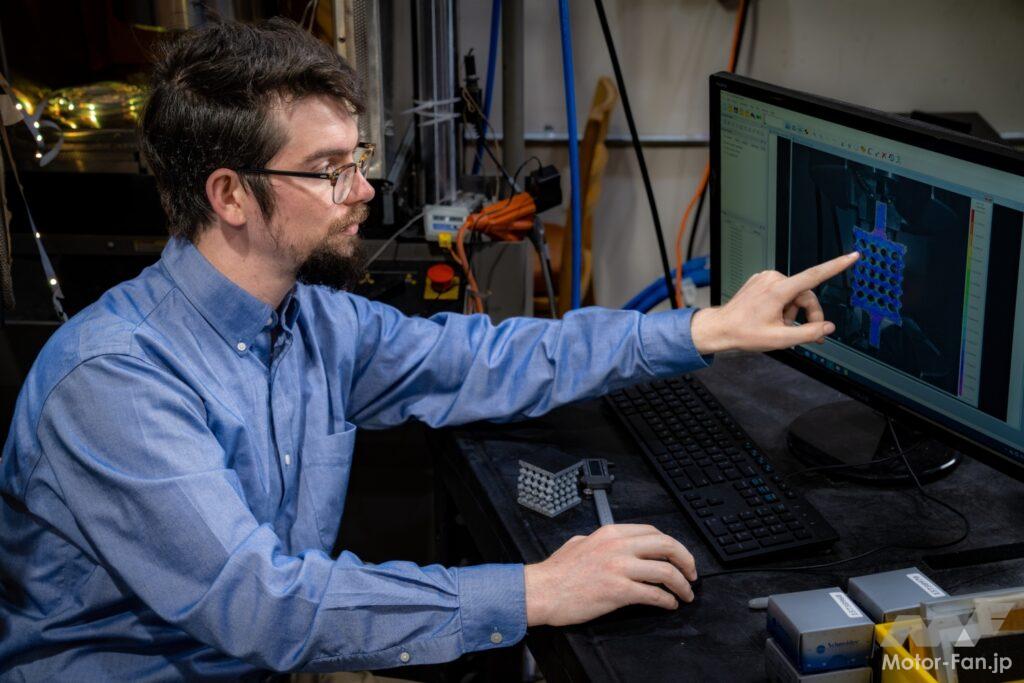

UTの高性能計算クラスタ上で最大数百万のパラメーターを持つディープラーニング・アルゴリズム(人工知能によるもの)を実行することで、研究チームは小さなピラミッドの形をしたモジュール式繰り返し構造を開発した。この構造は液体樹脂から3Dプリントすることができ、自身の68gの30,000倍を保持する。新しく作られたフレームは最大60%軽量化される。ハードコア耐久テストでは、エネルギー吸収において従来のスチールフレームを上回ることが示されており、軽量でありながら超堅牢な代替品として機能する。

カリフォルニア大学再生可能炭素センターのハブ・チームは、車内のプラスチック部品や箔に代わるリサイクル可能な代替品を開発している。この紙ベースの複合材料はリサイクル可能なだけでなく、バックライトやアンビエントライトのオプションなど、さまざまな形やサイズの内装部品に加工することができる。チームはまた、さまざまなテクスチャーやカラーを追加する方法も考案しており、自動車のインテリアデザイナーは柔軟性と創造的な自由を享受することができる。

車両軽量部品のための新しい繊維複合材料

フォルクスワーゲンのチームは、ガラス繊維強化プラスチックの一種であるシートモールディングコンパウンド(SMC)を使用してMY2020フォルクスワーゲンアトラスのリフトゲートを再現することで、UTとの軽量材料研究を開始した。この新しいリフトゲートは、従来の金属ベースのものよりも約35%軽く、電気自動車や内燃機関を動力源とする自動車の航続距離を伸ばすのに役立つことが証明された。さらに、この代替複合材リフト・ゲートは、従来のものと比べて組み立て順序を変更する必要がない。

このチームの画期的な研究成果は、すでに自動車生産に導入されており、ベントレーとランボルギーニが、この新素材と成形プロセスをベントレー・コンチネンタルとランボルギーニ・アヴェンタドールに採用している。さらに最近では、フォルクスワーゲンとUTの研究者は、成形プロセスと耐久性、品質、デザインオプションを最適化する方法をさらに改良している。具体的な手法のひとつは、ファイバーとマトリックスの界面を最適化することで、これは「サイジング」と呼ばれるプロセスである。

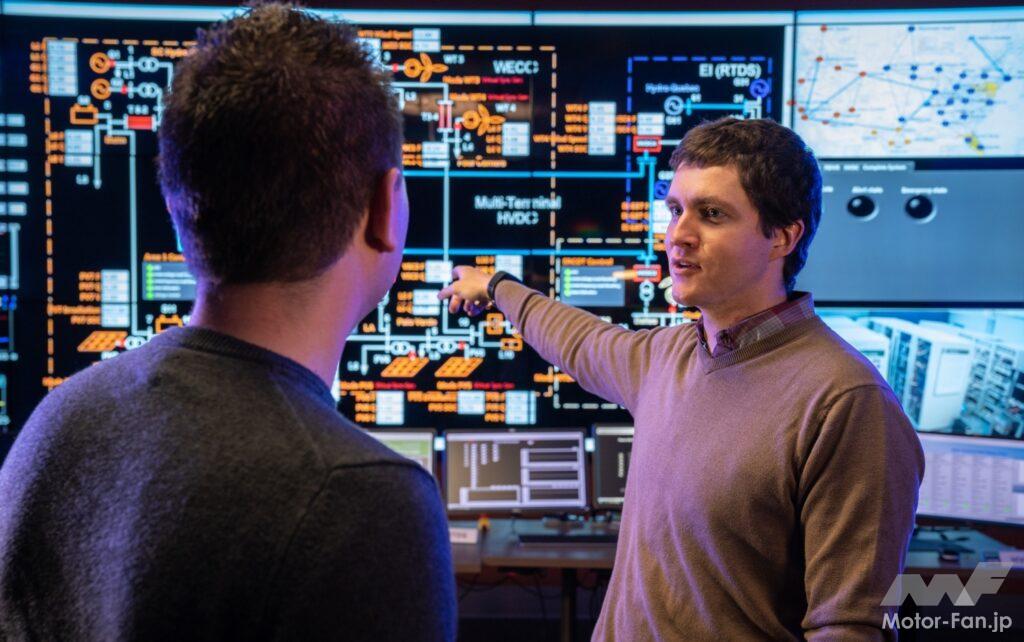

新しいハイパワーワイヤレスEV充電コンセプト

フォルクスワーゲンのチームは、充電速度と安全性を最適化するために、炭化ケイ素素材を使用した独自のコイルと充電パッドの設計で特許を取得した。その目標は、電気自動車の充電を、通常の車庫入れのように簡単で快適なものにすることである。

炭化ケイ素インバーターを使用した最初の初期試験において、このプロトタイプシステムは高い効率を示している。フォルクスワーゲンの車両パワーエレクトロニクスの専門知識、ORNLの大電力ワイヤレス充電の能力、そしてUTのパワーエレクトロニクスの最適化の知識を活用し、研究チームはこのプロトタイプで充電電力レベルを初期の6.6kWプロトタイプから120kWまでの引き上げが実現された。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)