一貫した工場の電動車生産アップグレードと柔軟な生産体制

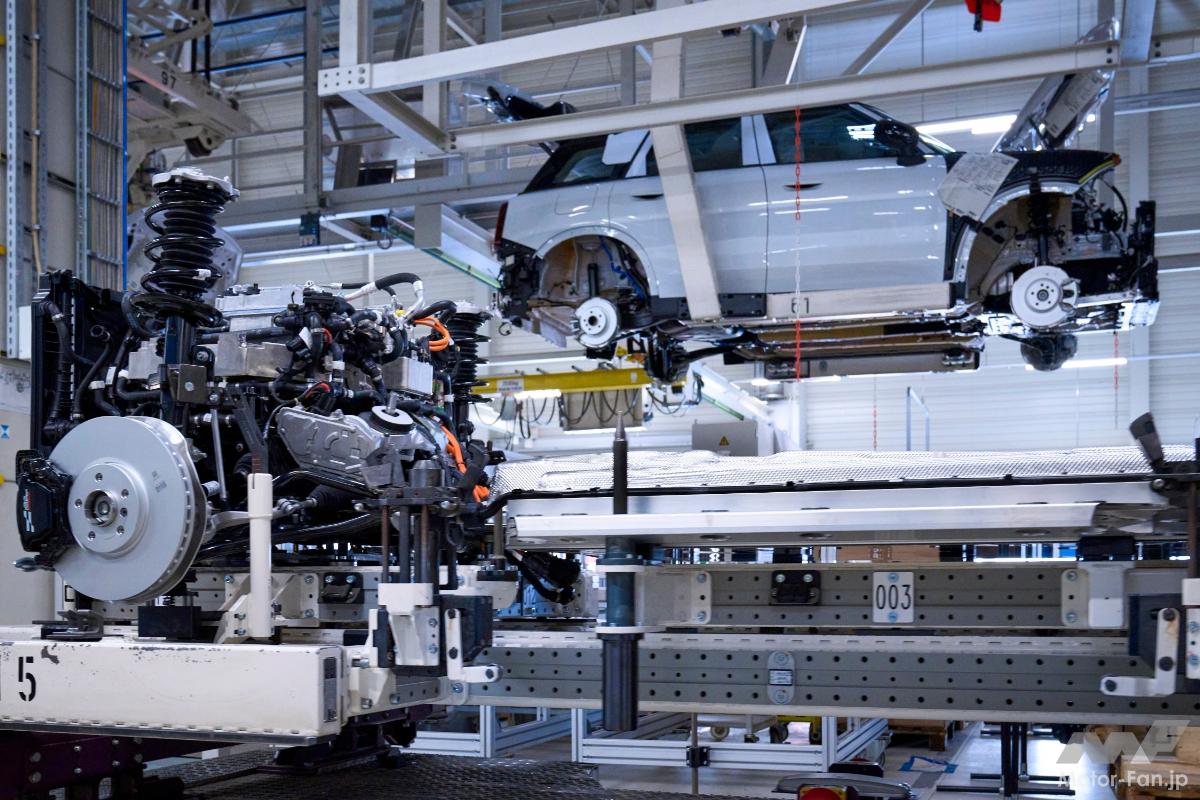

従来よりも10万台多い年間最大35万台の生産を可能にするため、ドイツのBMWライプツィヒ工場は2018年から継続的にアップグレードが行われており、ボディショップ、塗装工場、組立工場、ロジスティクスに大規模な増設とアップグレードが施されている。生産台数増加に繋がった主な要因が、新型MINIカントリーマン・エレクトリックの生産開始だ。2024年の間に、同工場が1日に生産している約800台のBMW車に加えて、MINIカントリーマンの生産台数は約500台にも達する。その柔軟な生産システムのおかけで、ライプツィヒ工場は、電気自動車の生産拠点への移行をスムーズに行うことができている。MINIカントリーマン・エレクトリックは、MINIブランドが2030年までに目指す完全電動化への大きな一歩であり、電動化されたゴーカート・フィーリングとゼロ・ローカル・エミッションのモビリティを兼ね備えている。

MINIカントリーマン・エレクトリックの生産開始により、第5世代高電圧バッテリーの生産工程は、セル・コーティング、モジュール生産、バッテリー組み立ての3段階すべてにおいてBMWグループ・ライプツィヒ工場で行われるようになった。現在、セル・コーティング・ライン5本、モジュール生産ライン3本、高電圧バッテリー生産ライン2本が稼動しており、これら3つの工程すべてにおいて操業が拡大されている。現在はMINIカントリーマン・エレクトリック用の高電圧バッテリーだけでなく、他の拠点で製造されるBMW iX1、BMW iX2、BMW i4、BMW i5、BMW iX用のeコンポーネントも製造される予定とされている。

高電圧バッテリーの生産を可能にするため、以前はBMW i3とBMW i8に使用されていたスペースが改造され、新しい建物が追加された。そのひとつが、敷地面積約61,000m²の新しいホールである。ここには、年間最大30万個の高電圧バッテリーを生産できる2つのラインが設置されている。BMWグループはこれまで、ライプツィヒ工場での電子部品生産に9億ユーロ()≒1,466億円)以上を投資してきた。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)