衝突安全性能など各種の規制強化へ対応するため、ここ10年ほどの間でクルマは総じて大きく、重くなってしまった。次世代に向けて達成するべき技術的課題のうち、軽量化は筆頭に来るものといっても過言ではない。

エンジン関連の分野でも、さまざまな部分で軽量化のための努力が重ねられている。インテークマニフォールド(以下インマニと略)の樹脂化もその一環で、欧州メーカーでは1980年代末ごろから樹脂化が進められてきた。

インマニ樹脂化のメリットは、軽量化だけに留まらない。まず、成形自由度の高さだ。パッケージ効率の追求によって、エンジンルーム内のレイアウトはタイトさを増している。さらに昨今では、歩行者保護のためボンネット下の空間確保も要求される。限られたスペースで十分な吸気性能を確保するため、インマニは少々入り組んだ形状とせざるを得なくなる場合が少なくない。

今日の技術をもってすれば、金属製でもかなり複雑な形状の成形が可能だが、工程中で消失するタイプの中子が必要になったりと、コストが高騰しがち。その点では樹脂品が断然優位だし、肉厚のコントロールなども容易だ。また、一般に樹脂は金属に比べて断熱効果が高く、吸気温度を低く保ちやすいメリットもある。

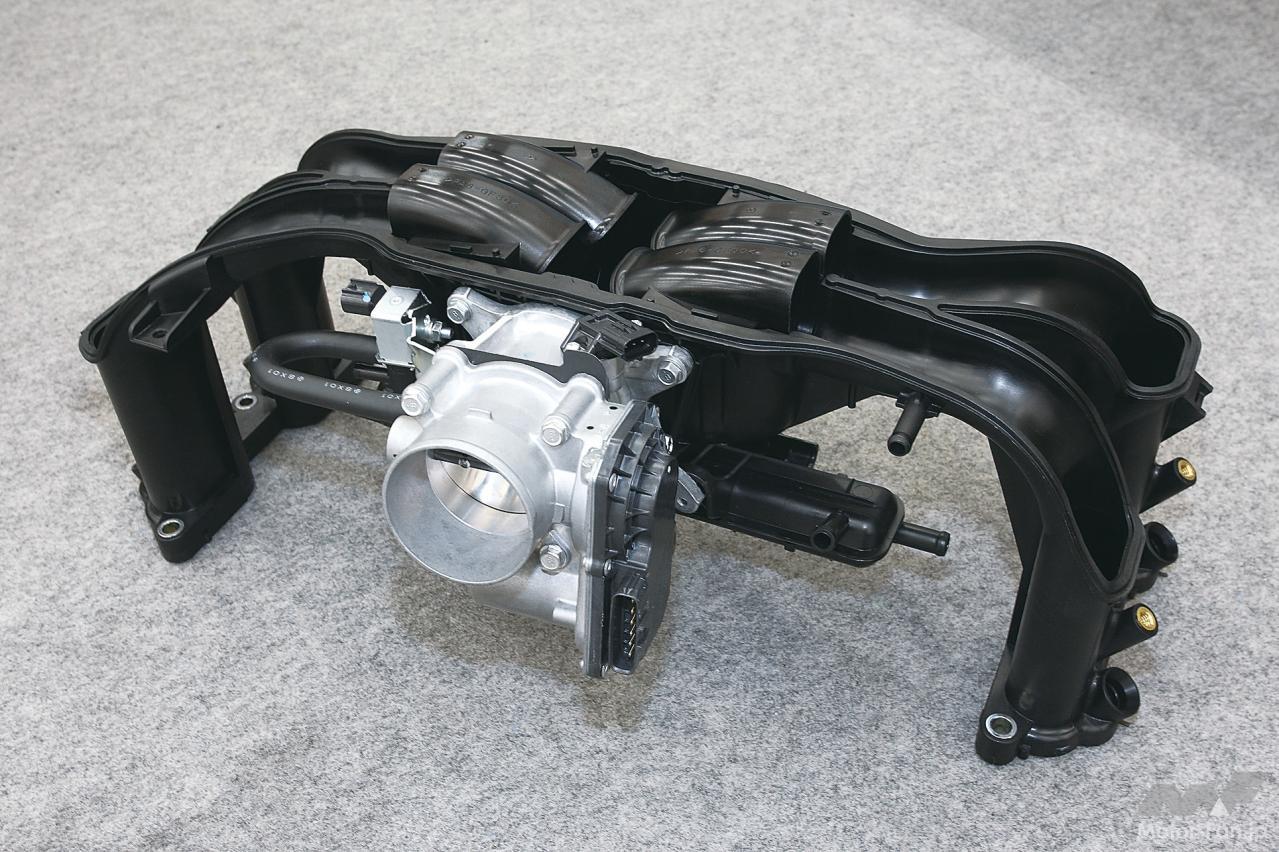

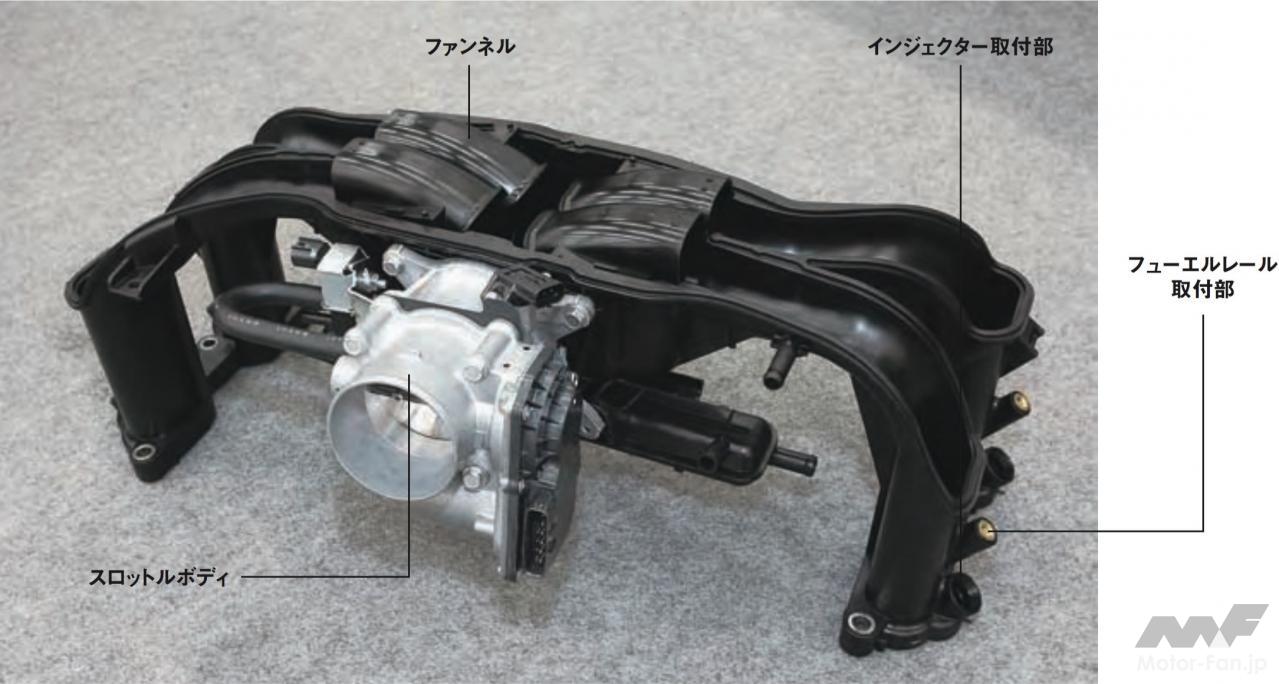

ここで紹介しているのは、2009年5月にフルモデルチェンジした5代目レガシィが採用する樹脂製インマニだ。トヨタ紡織が供給しているのは自然吸気エンジン用で、従来の金属製に比べて60%の質量軽減を達成している。

インマニ形状と径はもちろん、体積効率を高めるためのファンネルも各気筒ごとに最適化したものを備えているが、それを含めても基本構成はたった4点の射出成形部品のみ。こうなると、もはや金属製インマニを採用する理由を探すほうが難しいとさえ思えてくる。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)