触媒とは「それ自体は変化せず」に「特定の化学反応の速度を変化させる」物質を指す。自動車用の三元触媒(3-Way Catalytic Converter)は、排出規制物質であるHCを酸化(酸素分子と結合)させて水と二酸化炭素に、同じくCOを酸化させて二酸化炭素に、そしてNOxを還元して窒素と酸素に、それぞれ変換する。3つの規制物質を浄化できる点が特徴である。

しかし、排ガスの通路のなかに、このような物体が存在することは、排気管の断面積を狭めることであり、排気抵抗の増加につながる。これがデメリットだ。また、貴金属を利用するため部品として高価であることもデメリットと言える。

実際にはどのように機能するかと言うと、エンジンの排ガスに含まれるCO、HC、NOxが細い通路を通過するとき、それぞれが「好みの貴金属」に吸い寄せられる。そこで「酸化」または「還元」という化学反応が起こり、有害成分は無害な成分となって(CO2は無害であるとは言い難いが)排出される。排ガスの流速は非常に速く、長さ10センチ程度の担体なら4ミリ秒で通過してしまうが、その短い時間中で化学反応が確実に行なわれる。日本製の三元触媒は非常に優秀であり、有害成分を99%以上カットできる。そして、日本では8万キロ走行相当の耐久性が求められており、経年変化に対しても劣化が少ない工夫が施されている。

通常、触媒担体とエンジン排気量の関係は、「エンジン排気量×0.8〜0.9」と言われており、2000ccエンジンなら1600〜1800ccの容積を持つ担体がつかわれる。また、排ガスのモード試験はどのエンジン排気量でも同じであるため、排気量が小さいエンジンでは回転数の高いところで試験運転される。つまり、エンジン排気量が小さいと排ガス温度が上昇する傾向が見られる。とある測定では、触媒直前の排ガス温度は660ccエンジンで約780°C、2400ccだと550°Cという結果だった。

触媒担体の素材は、セラミックとメタル(金属)に大別されるが、メタル担体は欧州車での利用が多い。これは、走行速度域が高く、そのために排ガス温度が上昇することへの対策だ。たとえば、速度無制限区間が残るアウトバーンでは、時速150キロでの走行中に200キロへの加速を行なうこともあるが、そのときに瞬間的に増加された燃料は触媒内で燃えることもあり、そうなると触媒担体内を1000°Cを超える高温の排ガスが流れる。その場合でも担体が溶けてしまわないよう、メタルがつかわれる。

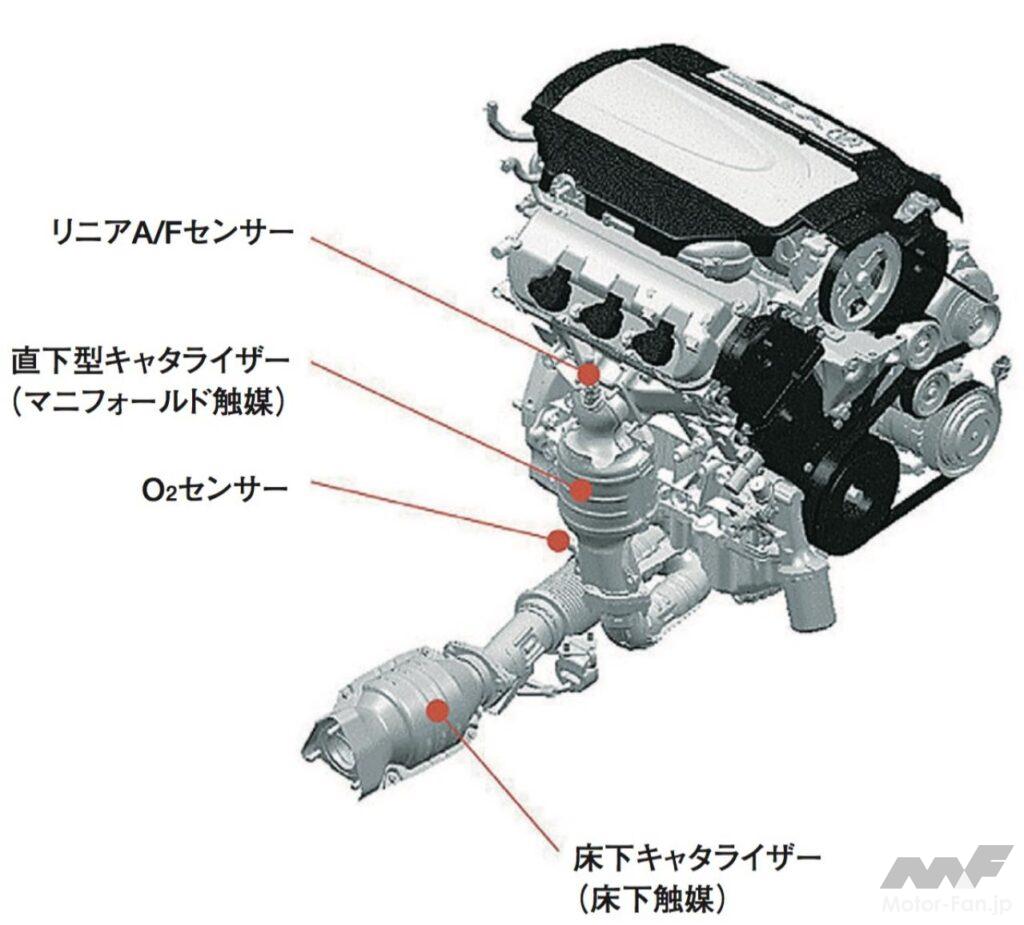

日本でもメタル担体の採用例が徐々に増えてきたが、その最大の理由は、エンジン始動から触媒が活性温度に達するまでの時間をできるだけ短縮するためだ。触媒が所定の機能を発揮するには350°C以上の温度が必要であり、メタルをつかえば担体自体が素早く熱せられる。また、セラミックの場合は円柱状の担体(最近は楕円もある)しかつくれないが、メタル担体では角柱などあらゆる形状に対応しやすいため、緻密なパッケージングに対応できる。

ちなみに、貴金属相場が高騰しているため、触媒担体のリサイクル率が向上している。セラミック担体は硝酸と塩酸を混ぜた王水で溶かし、内部に含まれる貴金属をフィルターで集めるという方法だ。

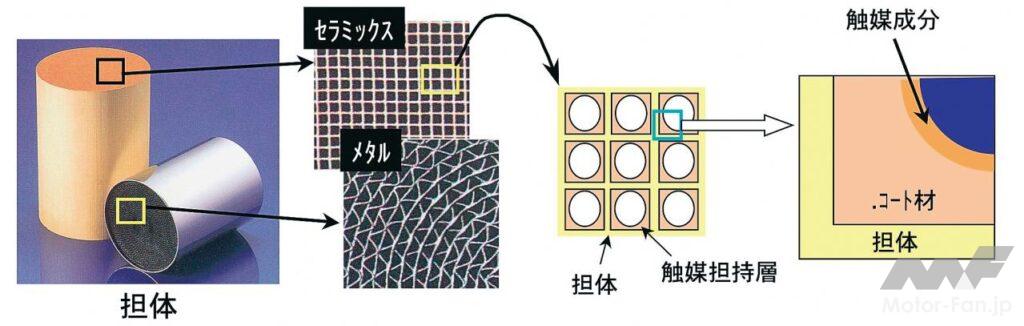

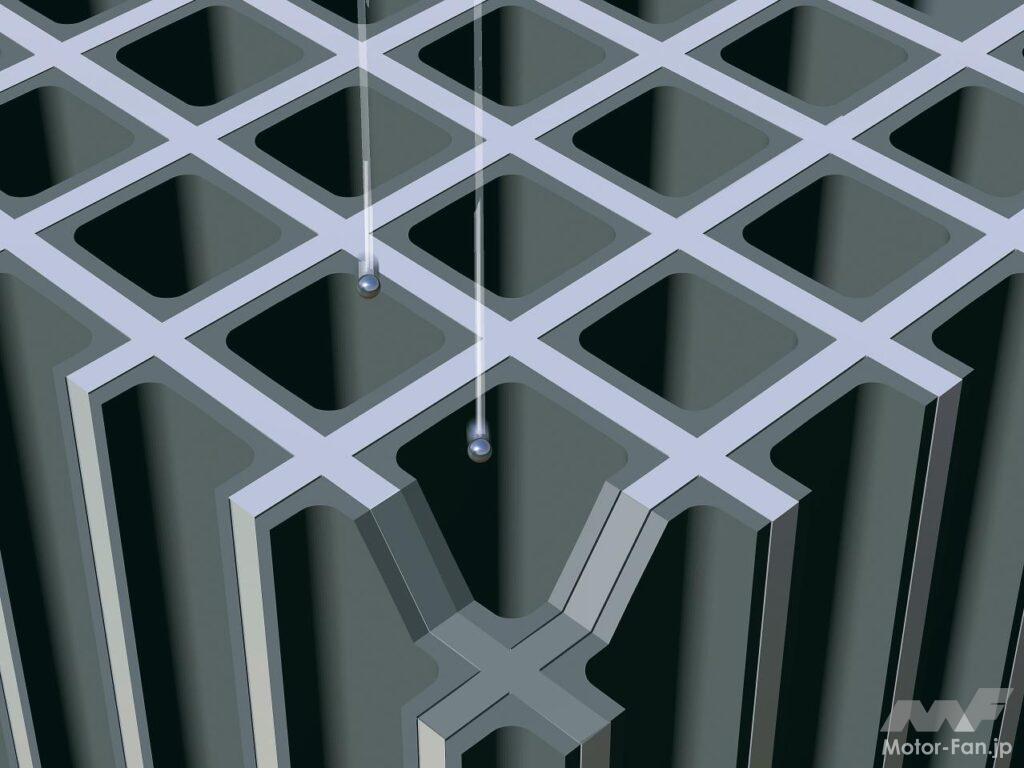

上のイラストは三元触媒をイメージ化したもの。格子状になったひとつひとつの通路は、平均的なセラミック担体で0.8ミリ程度。そこに触媒が塗られているので、実質的な通路は0.5ミリ程度だ。シャープペンシルの0.5ミリ芯が通る程度の「管」である。ただし、ここをCO、HCなどの分子が通過するわけであり、分子の大きさはナノ・オーダーだから、直径100kmのトンネル内を身長1mの子供が通るくらいと考えていい。そして、担体の長さが100ミリだとすると、通過に必要な時間(エンジン回転数と排気温度にもよるが)は約4ミリ秒、0.004秒である。

格子状になった「担体」、つまり触媒成分を塗ってある部分は、セラミック担体だと壁の厚みがだいたい60ミクロン、メタル担体では30ミクロン程度。塗ってある触媒は20ミクロン以下だ。カドの部分は入口で50ミクロンほどの厚みになるが、通路内はほぼ均一。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)