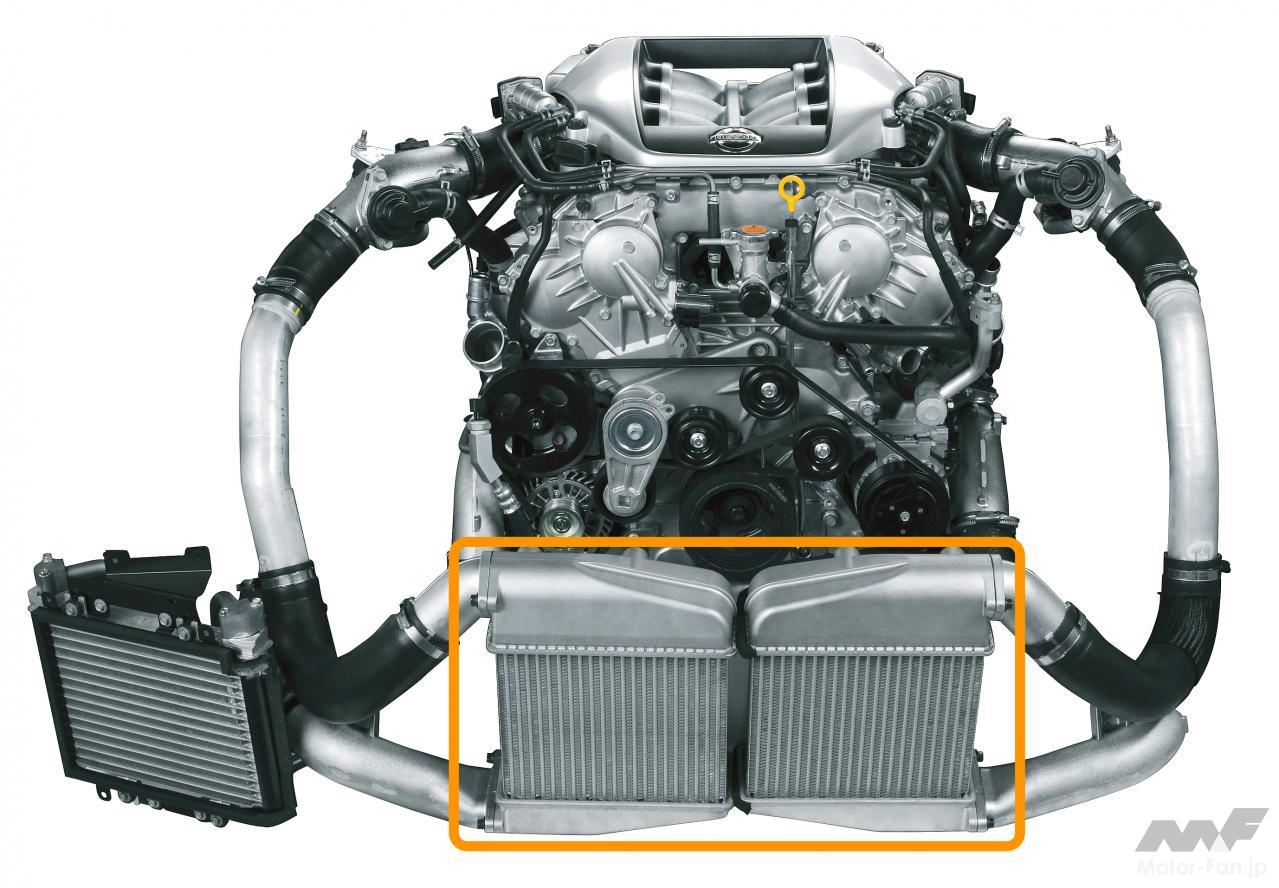

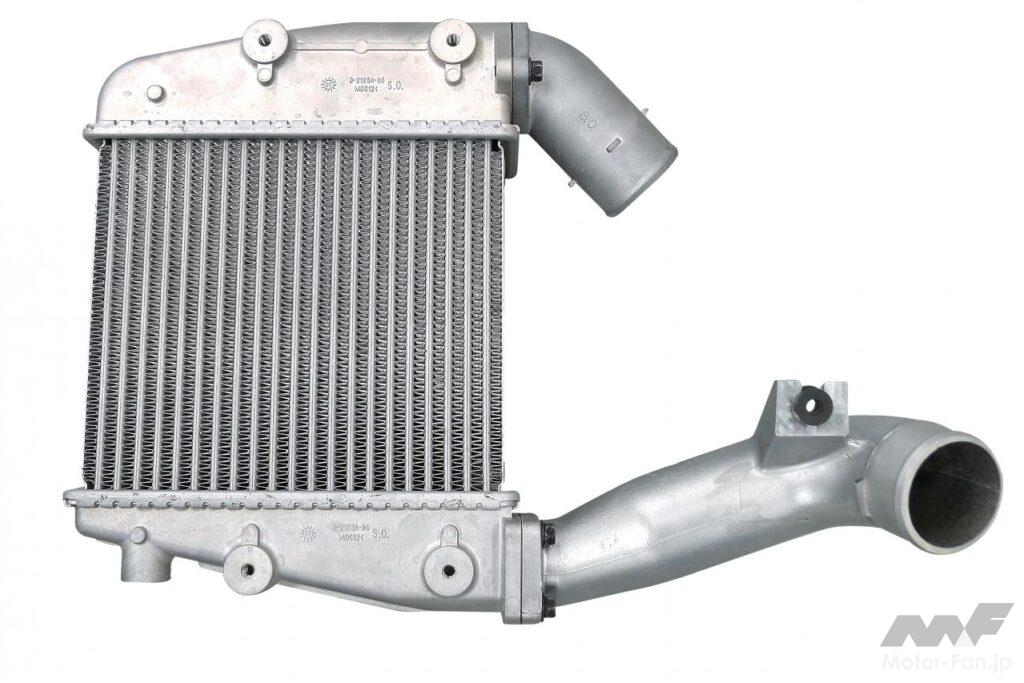

ターボなどの過給機で断熱圧縮されたことで温度が上昇した吸入空気を冷却し、密度を高めると同時に、空気の行き先となる燃焼室の温度を下げるという役目を持つインタークーラー。海外、特に欧州ではチャージエアクーラー(ChargeAirCooler=CAC)と呼ばれているものだ。その名が広く知られるようになったのが、かつての高出力ターボ全盛時代だったということもあり、パワーデバイス的なイメージが強く残っているが、そのターボがその立ち位置を大きく変えた今、インタークーラーにも変化の波が訪れている。燃費と効率を追求するべく、熱交換の効率よりも、まずは抵抗を抑えることが優先される傾向にあるのだという。

しかし、そもそもインタークーラーは抵抗による損失を覚悟で冷却することのメリットを取りに行くためのデバイスだったはず。抵抗という要素には熱交換の効率がトレードオフの関係でついてまわる。あちらを立てれば、こちらが立たずで、抵抗を減らせば熱交換の効率が落ち、逆に効率を高めようとすると抵抗が増す。

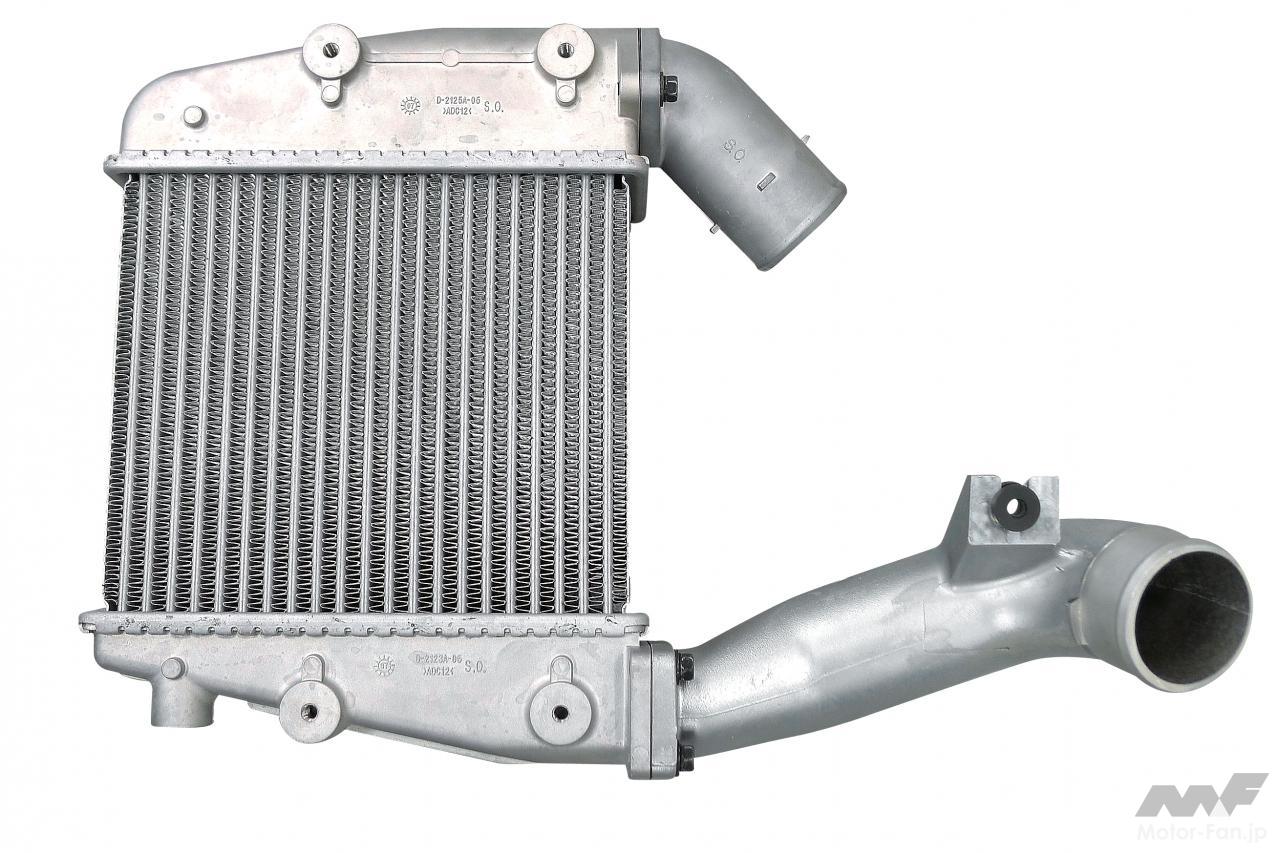

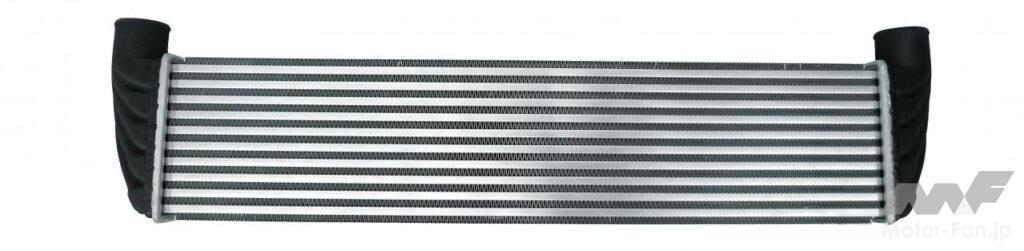

「昔のものはチューブが細く、内部のフィンも間隔を詰めた配置となっていて、抵抗よりも熱交換の効率を重視したものでした。最近のものは、チューブを厚くして内部に配置するフィンの密度も小さくしています」(エンジニア氏)

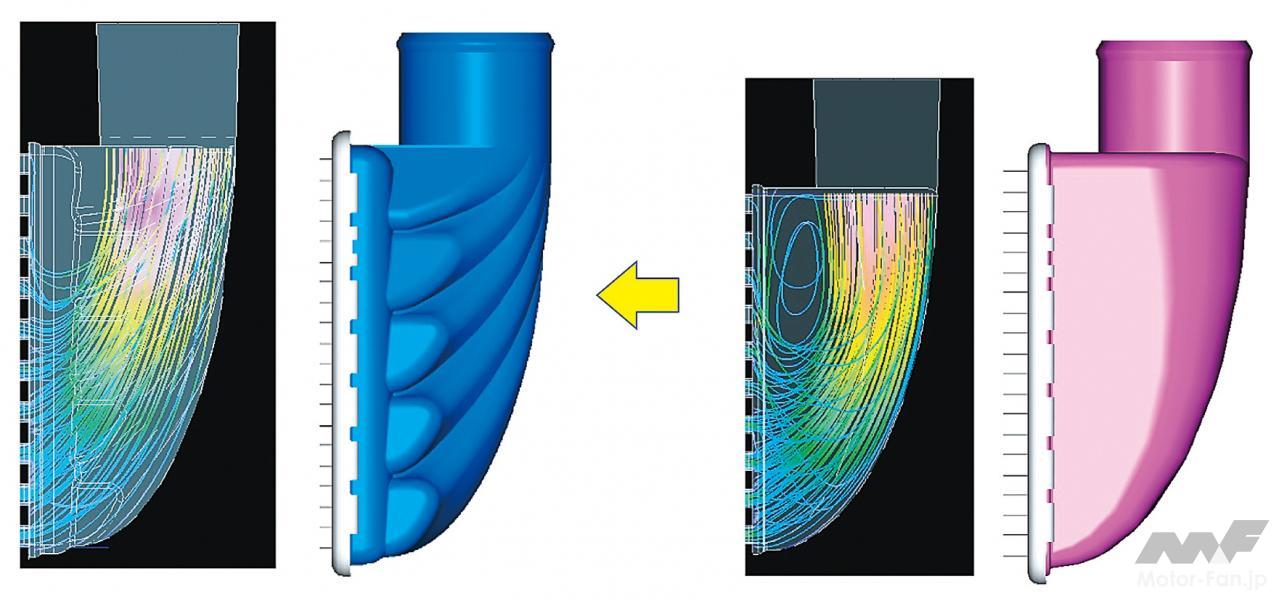

聞けばそれほどうまい手はないようで、やはり基本的に抵抗を小さくすると、熱交換の効率は落ちてしまうのだという。そこで、横長のインタークーラーにチューブを横方向に這わせ、効率を距離で補うという手法が用いられる。

もちろん、距離で補うということは大型化を意味するわけで、それがすんなりと許されるほど今の状況は甘くないし、日本のエンジニアが甘んじて、なるがままに任せている訳がない。そこにはやはり工夫があった。

「チューブ内部のフィンを入口からオフセットさせるかたちで奥に置いています。チューブに入った空気をいきなりフィンのある狭いところに通すのではなく、その前にフィンの入っていないチューブ部分を通過させることで、圧力の上昇を段階的にしているのです。これは抵抗の低減に効きます」(エンジニア氏)

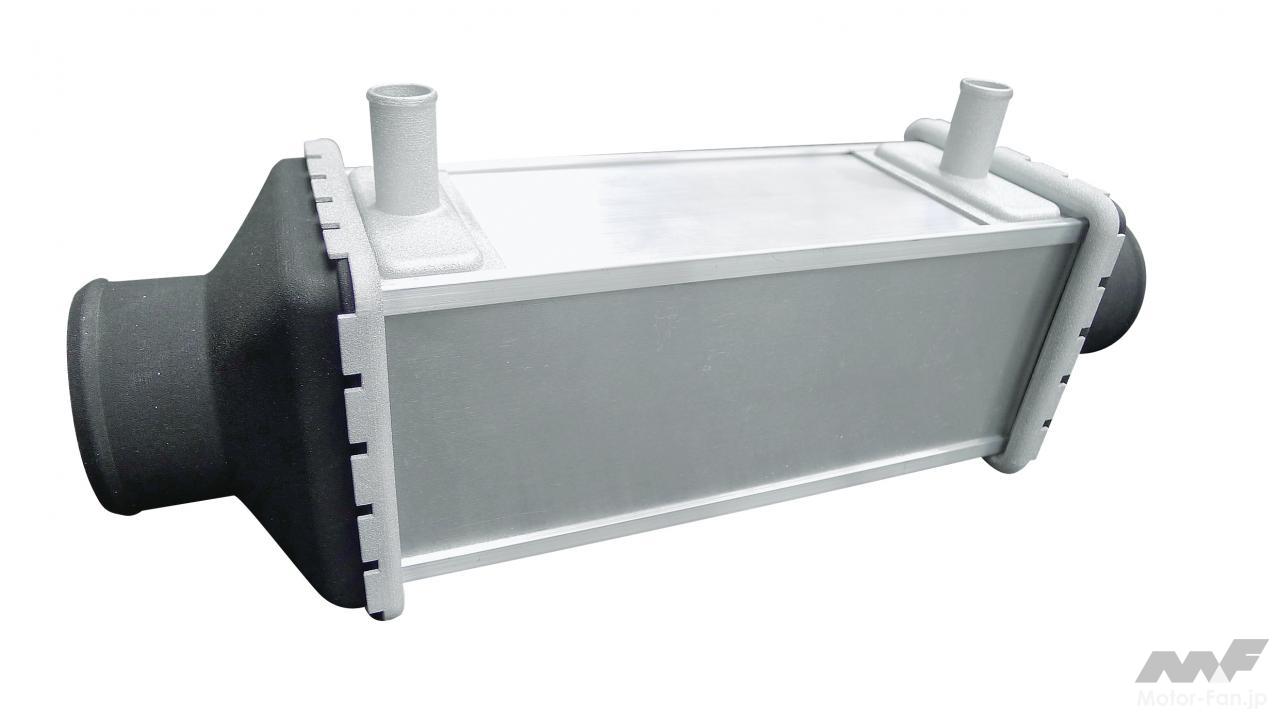

他にも抵抗低減のために厚くなったチューブに追いやられて狭くなったチューブ間を流れる走行風の抵抗低減など、数多くの工夫が盛り込まれているとのこと。カルソニックカンセイ(現マレリ)では近年のトレンドに応えるかたちで水冷式インタークーラーも開発中だが、こちらも独自技術によって軽量小型化に成功。さらには開発研究中の新技術もまだ数多く控えているという。今回伺った技術は重箱の隅をつつくような細かいものばかり。その先に開発の余地を見出すとは、ただただ感心するばかりだ。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)