軽さ・剛性・精度において世界最高峰のクオリティ!

鍛造1ピースアルミホイールの製造現場に密着

愛車のカスタマイズには欠かせないスポーツホイール。その中でも、軽量&高剛性、そして高精度に作り込まれる『鍛造ホイール』は多くのクルマ好きが憧れる存在だ。そんな鍛造ホイールは、果たしてどのような工程で生まれてくるのか? 今回は、世界屈指のホイールメーカー“TWS”に協力を仰ぎ、『鍛造ワンピースアルミホイール』の製造現場を覗かせてもらった。

1.設計及び解析・図面作成

3Dモデルによる断面設計を駆使し、本来は相反する“剛性”と“軽量化”というファクターを高次元でマッチングさせながらデザインを構築していく。そして、強度解析や鍛造解析を実施。各種データの検証後、加工図面へと落とし込んで加工プログラムを作製していくのだ。

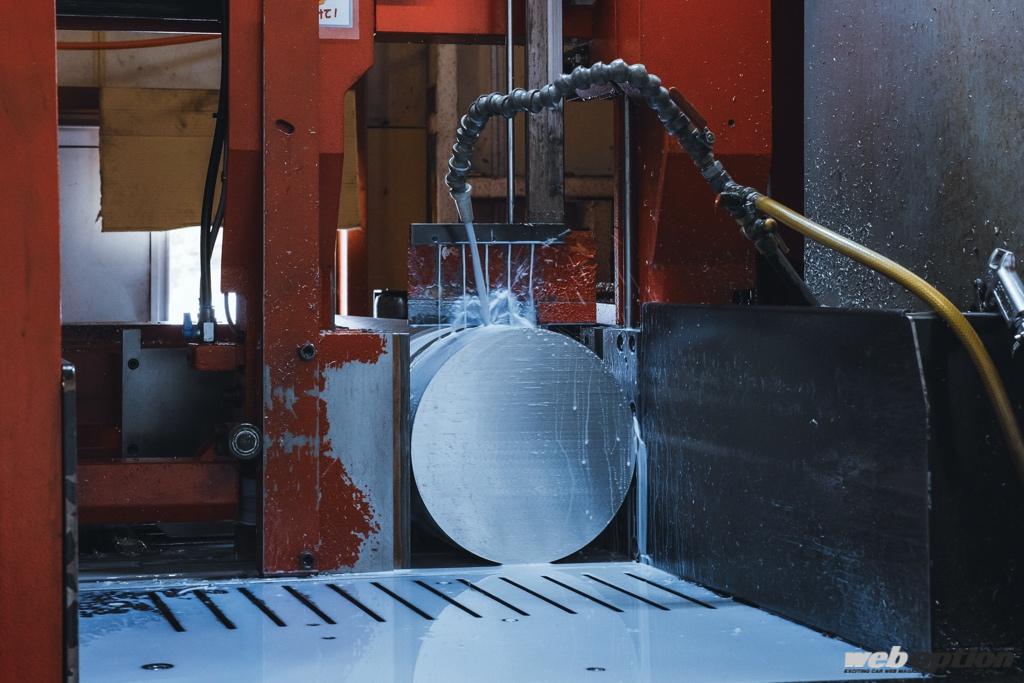

2.素材(ビレット)カット

鍛造ホイールの原材料となるのはTWS独自仕様アルミビレット。これが高性能アルミホイールへと生まれ変わる。

なお、既存の素材だけでなく、例えば7000系のアルミニウム合金の耐食性問題をクリアするために最適なアルミの組成と熱処理を試行錯誤し、UDM(Ultra Dura Metal)と呼ばれる素材を開発。「疲れ強さ」や一般的なアルミ合金を超える光沢も獲得した。

さらに一般的な6061-T6素材と比べ、引っ張り強さを138%、伸びを120%、硬さを112%まで引き上げた「6T66」では、従来品では実現できなかった軽量、高剛性、高強度を達成。レーシングフィールドでも輝かしい実績を積み重ねるに至っている。これらの高性能マテリアルを素材メーカーと共に研究開発することで、TWSは従来のホイールの常識を超えるための礎を築いたのだ。

3.ビレットを鍛造

カットされたビレットは鍛造機にセットされる。ここで最大加圧能力8000tの油圧プレスによって押し潰され、金属組織が高密度化される。プレスされた素材はピザのように薄くなる。

4.裂開・スピニング

鍛造後の素材はローラーに当てられ、リム部を「裂き開き」、スピニングによって必要なリム幅まで圧延されていく。この工程は職人による手作業で、手間と時間は掛かるがアルミホイールの強度アップと軽量化のために必須となる工程だ。

5.熱処理

スピニング後は、素材やサイズ毎に厳密に管理された温度と時間で熱処理(容体化処理や時効処理など)が行なわれる。素材合金の機械的性質を最大限に引き出すことで、軽量ながらも剛性&強度の高いホイールとなるわけだ。

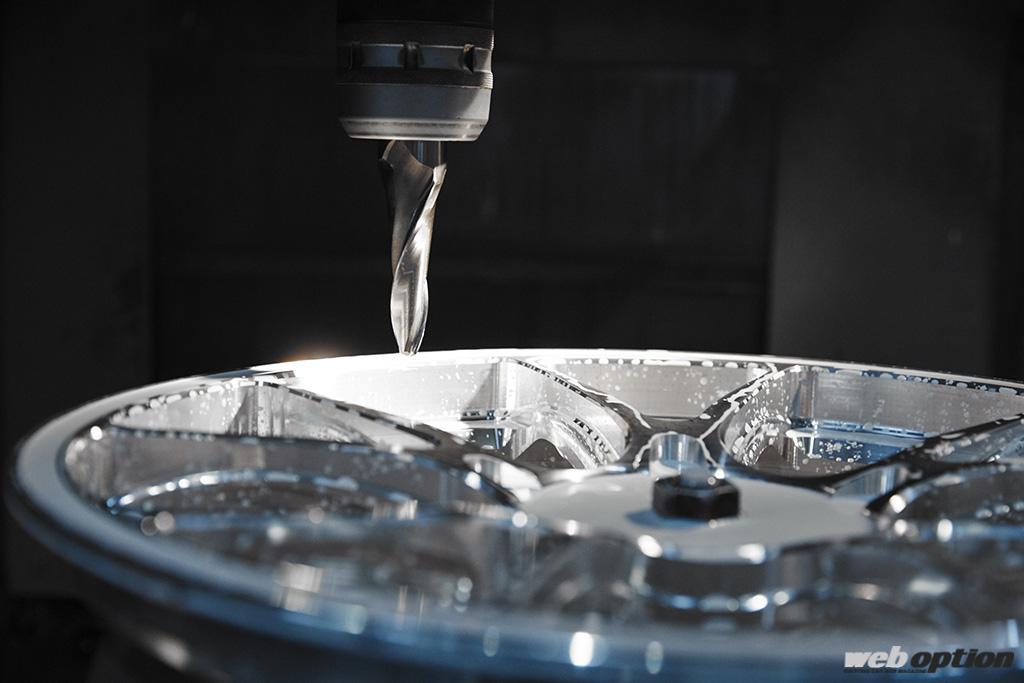

6.切削加工

ホイールのデザイン面は、主に大型NC旋盤とマシニングセンタによる切削加工で成形。先にNC旋盤でおおまかなホイール形状に加工された後、マシニングセンタによる切削でデザイン細部まで非常に高い寸法精度で加工が行なわれる。この工程によって、いよいよホイールの全像が見えてくる。

7.仕上げ加工及び塗装・表面処理

マシニングセンタによる鋭利な切削部やバリ等は、熟練職人によって丁寧に均されていく。加工後のホイールは洗浄&皮膜処理をされた後に塗装工程へと移行。基本となる丸塗り塗装では下地粉体、カラー、クリアコートの3コート、3ベイクで末永い美しさを提供。その他、ホイールによってはアルマイトやブラッシュド、ダイヤモンドカットやそれら複合仕上げなども施工される。

8.出荷前検査・梱包

全てのホイールは出荷前に製造ログによる確認だけでなく、照度管理された照明のもとで目視にて入念な最終検査を実施。梱包されていく。

ホイール毎に行われる強度試験

TWSの各種ホイールは、コーナリングでの横方向の負荷を想定した「回転曲げ疲労試験」や、ホイールリム部に対して垂直方向に繰り返しかかる負荷を想定した「半径方向負荷耐久試験」。他にも「衝撃試験」やTWS独自の「90°衝撃+半径方向負荷耐久試験」や「13°衝撃+半径方向負荷耐久試験”など、より一層の安全マージンを確保するための試験も実施している。

終わりに

このように数多くの精密な製造工程や検査を経て、TWSの各種『鍛造ワンピースアルミホイール』は世に放たれるのだ。他の追随すら許さないほどストイックに鍛造技術を探究し続けているTWS。そんなスペシャリティ集団が丹精込めて製作するホイールの製作現場は企業秘密の固まりだ。そんな中、公開が許された部分だけでもその“凄さ”の片鱗を感じることができるだろう。

●取材協力:TAN-EI-SYA WHEEL SUPPLY

【関連リンク】

TWS

https://www.tws-forged.com