従来の石油由来原料を用いた場合に比べて、生成過程でのCO2排出量の極小化に大きな成果が得られる

自動車タイヤの原材料はタイヤの品種によって割合は異なるが、天然ゴム以外の約4割を占める合成ゴムのうち、石油由来の原料であるブタジエン系ゴム(SBR、BR)はその約3割を占めている。こうした背景から、タイヤ業界では石油以外の天然由来の代替原料(資源)によってブタジエンゴムの実現と活用を模索する動きが活発化し始めている。

富山大学は、温室効果ガスのひとつであるCO2の再資源化を目的とした高性能触媒の開発を通じて、積極的かつ革新的に脱炭素社会づくりへの貢献に取り組んでいる。

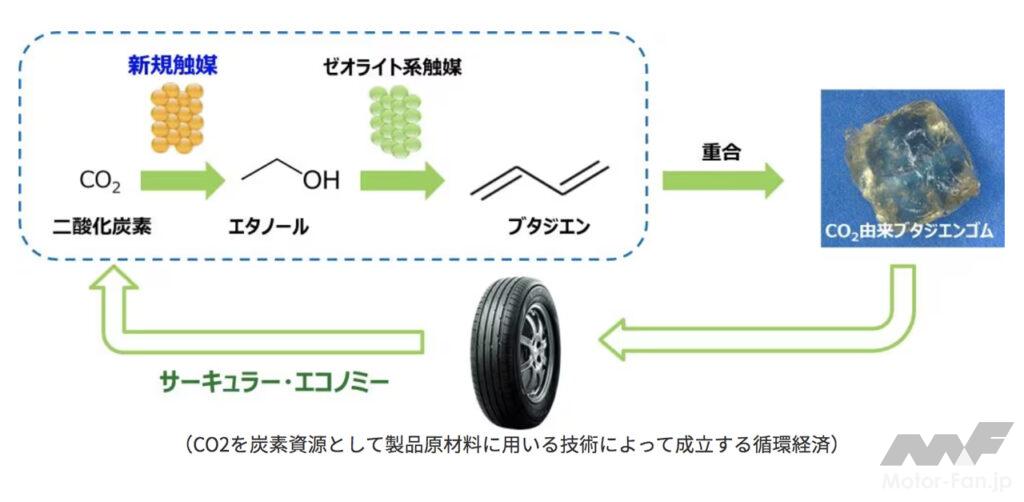

トーヨータイヤは、タイヤ材料の主成分として多用するブタジエンゴムの生成に、CO2そのものを石油由来の原料から代替適用できないかという課題をテーマにして、2016年から富山大学学術研究部工学系・椿範立教授と検討と研究を重ね、共同で開発を進めてきた。

このほど、地球環境に多大な影響を与える気候変動の主因のひとつとされるCO2からブタジエンを合成する道筋をつけたことにより、従来の石油由来原料を用いた場合に比べて、生成過程での環境負荷(CO2排出量)の極小化に大きな成果が得られると考えられる。

また、ブタジエンゴムへ重合するための出発原料としてCO2を採用することによって、将来的に実際のタイヤLCA(Life Cycle Assessment)の観点で直接的に有効、かつ有力な素材として活用可能性が大いに期待される。

富山大学では、持続可能な社会を目指して次世代の物質変換技術を開発する学術的基礎研究、およびその社会実装を目指す応用研究を行なうことを目的とした、カーボンニュートラル物質変換研究センターを設置している。今回の両者による技術開発もその活動の一環。高価な貴金属を使わない安価な固体触媒の開発において十分な触媒性能が得られたもので、その収率は世界最高レベルとなる。今後、量産化に向けた触媒システムの開発を進め、2020年代末までにその実用化を目指すほか、寄与率の大きなゴムや補強剤のサステナブル素材へ置き換えるための研究開発を進めている。

トーヨータイヤは、タイヤの主原料であるゴムをはじめ、その他構成する諸材料においても天然由来などのサステナブル素材を使用することで、商品の社会循環促進へ生かす検討を進めている。また、サステナブル素材を積極採用したプロトタイプのタイヤを装着し、ダカールラリーのようなオフロードレースに参戦している。今後は、ニュルブルクリンク24時間耐久レース等のモータースポーツへの参戦に際しても、同様に取り組み、固有の走行条件下で得た知見を量産技術にフィードバックして、高性能かつ独自性豊かなトーヨータイヤらしい製品の開発を加速させる方針だ。