ギガキャスト開発と自走生産ラインは結びついている

bZ4Xをベースに3分割した新モジュール構造。リヤ(右)はギガキャストで鋳造されたアルミ一体構造になっている。

bZ4Xをベースに3分割した新モジュール構造。リヤ(右)はギガキャストで鋳造されたアルミ一体構造になっている。

トヨタは新モジュール構造(フロント/センター/リヤ)3分割構造でモノづくり革新に挑む。

トヨタは新モジュール構造(フロント/センター/リヤ)3分割構造でモノづくり革新に挑む。

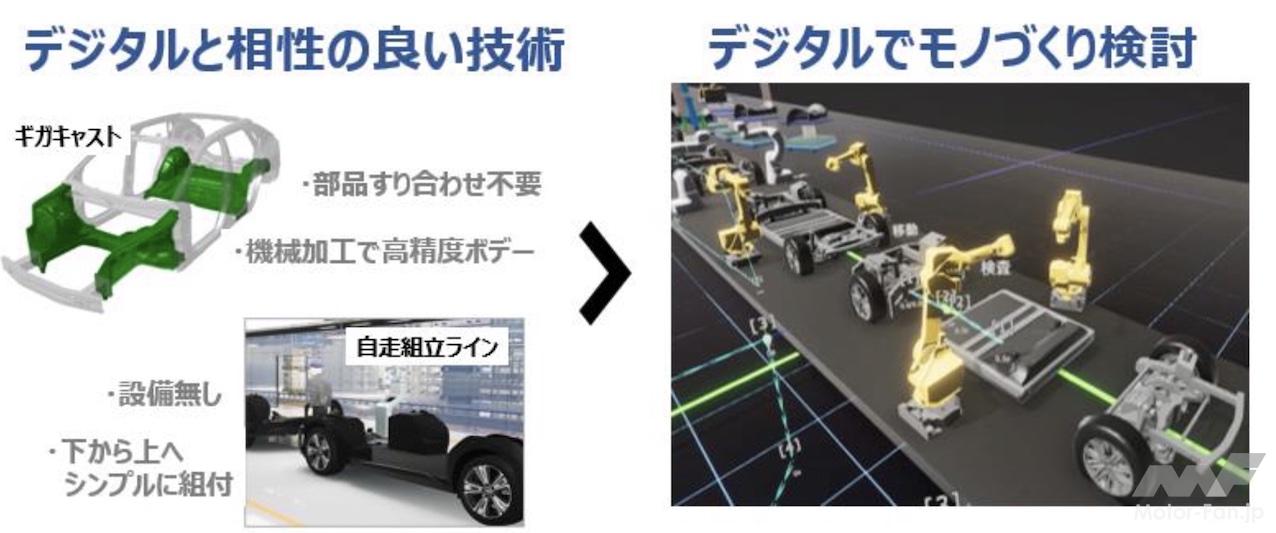

新モジュール構造とは、車両をフロントとセンター(このモジュールにバッテリーを搭載)、リヤに3分割する構造を指す。ワークショップに展示されていたサンプルはBEVのbZ4Xがベースで、リヤのモジュールだけギガキャストで鋳造されたアルミ一体構造部品に置き換えられていた。フロントのアルミ一体構造部品ができた段階で、フロントモジュールも一体構造部品に置き換えるという。

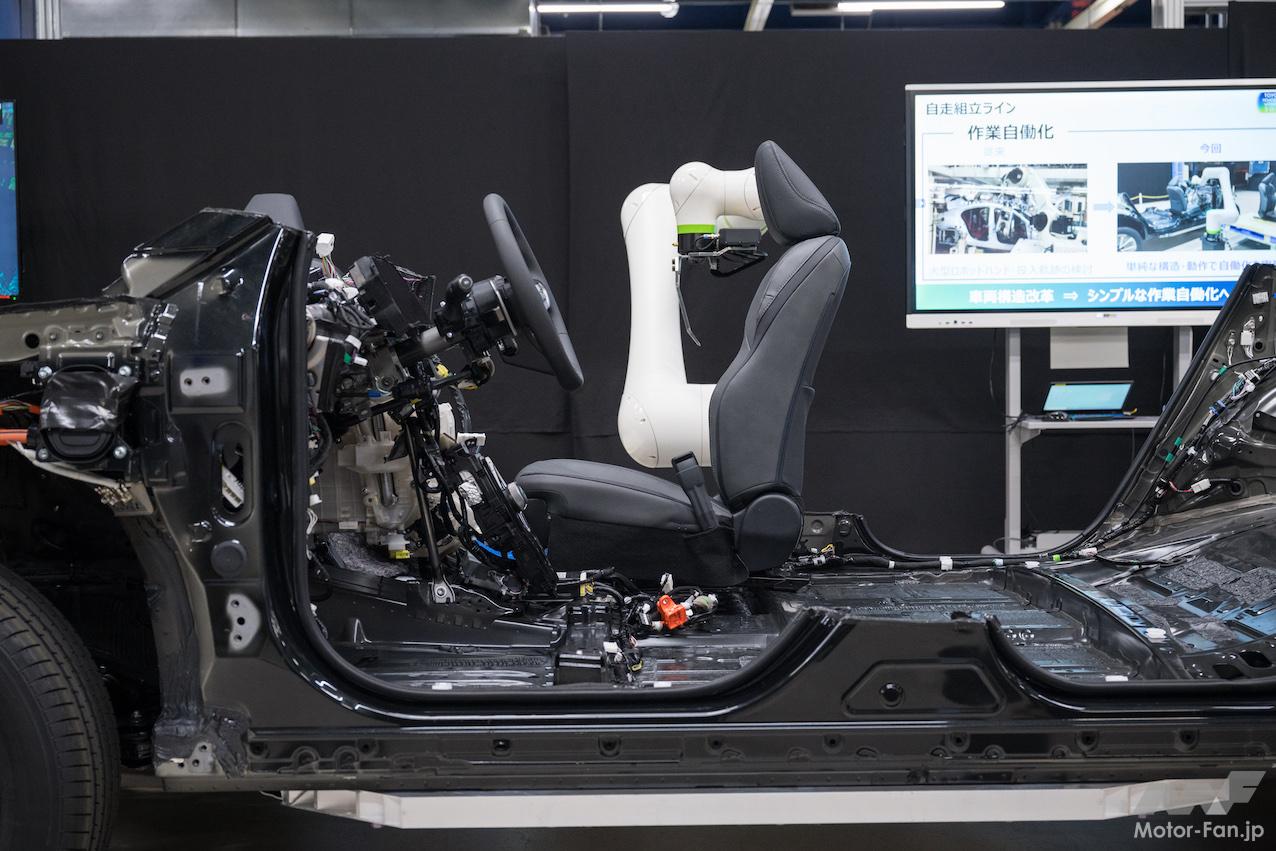

従来は車両1台分の車体骨格を組んでからシートなどの内装部品を生産ラインで取り付けていた。そのため、作業者は車内に乗り込んで作業する必要があった。3分割モジュール構造の場合は作業者が車内に乗り込む必要がないため、作業性の効率化、生産性の向上を図ることができ、工程短縮が可能になる。

2018年の元町工場の様子

2018年の元町工場の様子

車両はコンベアで流れていく。

車両はコンベアで流れていく。

次世代BEVの生産ラインは、コンベアの概念をなくした「シンプルな工程づくり」をテーマに開発が進められている。例えば従来の溶接ラインは重厚な搬送装置(コンベア)で製品を搬送しながら溶接を行なっていた。新しいラインは製品自らが移動するため、固定の搬送装置を持たずシンプルな構成になる。すでに元町工場の一部溶接工程で実装しており、次世代BEVラインの設備開発に向けて課題をフィードバックしているところだ。

従来は吊り上げられた製品に対し、作業者は腕を持ち上げての作業を強いられる工程もあった。次世代BEVラインではそうしたきつい姿勢での作業をなくす。

3分割された新モジュール構造が結合して走行できる段階になったら自走して(つまりコンベアレス)部品を組み付けられていく。

3分割された新モジュール構造が結合して走行できる段階になったら自走して(つまりコンベアレス)部品を組み付けられていく。

トヨタが目指すのは「製品自ら移動するライン」だ

トヨタが目指すのは「製品自ら移動するライン」だ

ギガキャストは、新しいモノづくりの核になる技術だ。

ギガキャストは、新しいモノづくりの核になる技術だ。

ラインを自走して移動する製品は、自動運転の開発で培ってきた認識・制御技術を活用。設備側が自走する製品をコントロールする考えで、カメラなど、設備側のセンサーで製品を認知。目標経路とのズレを計算(判断)し、無線を使って製品に指示を出す(操作)。指示を受けた製品側は駆動用モーター、ステアリング、ブレーキを自動で操作し、進路や車速を自ら微妙に操作しながら前に進む。

自走する製品は現行のメインラインと同じ速度で移動する。タクトタイムは60秒なので、1分に1台生産するペースだ。時速にして0.36km/hになるが、0.01km/h単位で制御が可能だという。

○が無人搬送機、□がトラックの荷台に載せられたパレットとシート

○が無人搬送機、□がトラックの荷台に載せられたパレットとシート

工場に搬入されたシートをトラックから降ろし、ラインまで運ぶ工程も自動化が進められている。「人にやさしい物流」を実現するためだ。トラックを所定の位置に停車させるのは手動なので、どうしても位置がずれる。シートが積んであるパレットはフォークリフトが自動で取りに行くが、設備側で監視しているカメラがトラックの位置ズレを認識してフォークリフトの経路を修正。フォークリフトの爪にはセンサーが付いており、得られた情報を利用して爪を正確にパレットに差し込む。

無人搬送機にパレットを置くと無人搬送機はシートを載せたパレットをクルマ(にまだなっていないが)の横に移動する。

無人搬送機にパレットを置くと無人搬送機はシートを載せたパレットをクルマ(にまだなっていないが)の横に移動する。

無人搬送車にパレットを置くと、搬送車は自動でシート取り付け工程の場所まで移動〜協働ロボットがシートをつかむ流れだ。一連の作業は設備側に取り付けられたLiDAR(レーザー光を照射し、対象物に当たって反射してきた光の時間から、対象物までの距離や形状を測定するセンサー)で監視している。

サイドパネルもルーフも未装着だから、シートの組み付けは小さなロボットが自然な動きでできる。

サイドパネルもルーフも未装着だから、シートの組み付けは小さなロボットが自然な動きでできる。

トラックからの荷下ろし〜シート搬送・供給〜自動搭載の無人工程を見学したが、一糸乱れぬ動きが整然と進行する様子は感度的ですらある。実証ラインということもあるだろうが、多くの物で囲まれた従来の生産ラインのイメージとはかけ離れた、抜けの多いすっきりした空間だったのも印象的。そして、圧倒的に静かである。

完成したら自走して検査工程に進む。

完成したら自走して検査工程に進む。

完成車は自走検査工程に進む。従来は検査員が製品に乗り込んでステアリングやランプ類(ターンやハザード)などの機能を検査していたが、これを自動で行なう。

「作業の効率化、生産性の向上、リードタイムの短縮は、TPS(トヨタ生産方式)の最も得意とするところです」とトヨタは説明。これまでのクルマづくりで培ってきた経験と技能に新技術を組み合わせた新たなモノづくりのチャレンジが、コンベアレスかつ製品が自走し、作業自動化が取り入れられた次世代BEVラインだ。

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】トヨタ自動車は「クルマの未来を変えていこう!」をテーマにした「トヨタモノづくりワークショップ2023」を開催した。6月に「トヨタ テクニカルワークショップ」を開催して電動化、知能化、多様化の領域での将来技術を公開している。今回のワークショップはテクニカルワークショップで公開した技術を具現化する“モノづくり”を紹介する内容だ。そこで見せたものは、トヨタの圧倒的なものづくりへの想いとパワーだった。 TEXT:世良耕太(SERA Kota) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166199/

量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】

量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】トヨタ自動車は「トヨタモノづくりワークショップ」を開き、6月の「トヨタ テクニカルワークショップ」で公開した将来技術を具現化する“モノづくり”の現場を公開した。新製品の設備・型・工法づくりを主に行なう貞宝工場(愛知県豊田市貞宝町)では、2026-27年の実用化に向けて開発が進む次世代電池普及版(バイポーラ型リチウムイオン電池)について、量産工法の開発に取り組んでいる。 TEXT:世良耕太(SERA Kota) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166217/

全固体電池の量産開発に「からくり」あり!【トヨタモノづくりワークショップ2023_3】

全固体電池の量産開発に「からくり」あり!【トヨタモノづくりワークショップ2023_3】トヨタ自動車は「トヨタモノづくりワークショップ」を開き、6月の「トヨタ テクニカルワークショップ」で公開した将来技術を具現化する“モノづくり”の現場を公開した。新製品の設備・型・工法づくりを主に行なう貞宝工場(愛知県豊田市貞宝町)では、2027-28年の実用化に向けて開発が進む電気自動車(BEV)用全固体電池の量産工法の開発が進められている。今回のワークショップでは、“速く積む”電池組立工程の一部が公開された。 TEXT:世良耕太(SERA Kota) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166237/

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】トヨタ自動車は「トヨタモノづくりワークショップ」を開き、6月の「トヨタ テクニカルワークショップ」で公開した将来技術を具現化する“モノづくり”の現場を公開した。鋳造技術、鋳造部品の開発・試作の拠点である明知工場では、注目の「ギガキャスト」の試作用設備を報道陣に見せた。 TEXT:鈴木慎一(SUZUKI Shin-ichi) PHOTO & FIGURE:TOYOTA

https://motor-fan.jp/mf/article/166248/

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】

全固体電池、ギガキャスト、匠の技……革新技術とデジタルを融合 トヨタがものづくりの現場を公開した理由【トヨタモノづくりワークショップ2023_1】 量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】

量産は2026-27年。ここまできた! トヨタの次世代バイポーラ型LFPリチウムイオン電池開発ライン【トヨタモノづくりワークショップ2023_2】 全固体電池の量産開発に「からくり」あり!【トヨタモノづくりワークショップ2023_3】

全固体電池の量産開発に「からくり」あり!【トヨタモノづくりワークショップ2023_3】 TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】

TPSと解析技術でギガキャストはどう進化するか【トヨタモノづくりワークショップ2023_4】

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)