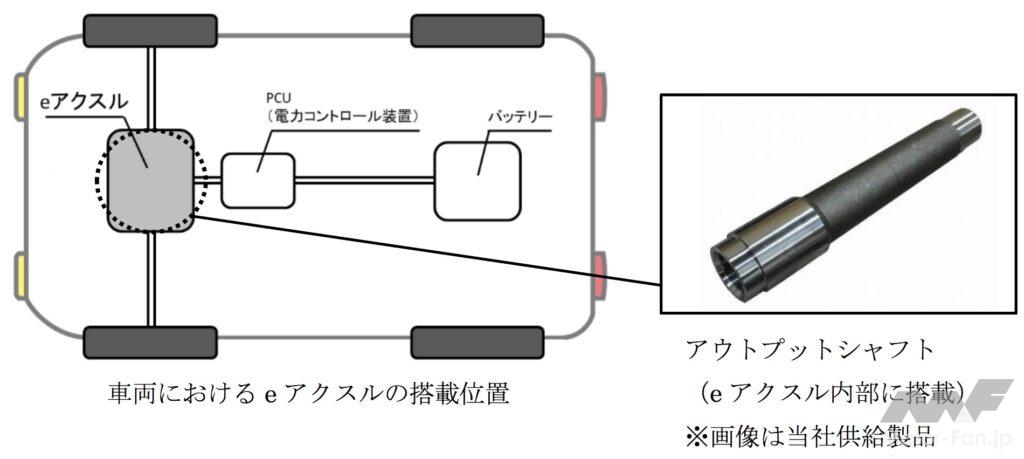

愛知製鋼は2050年カーボンニュートラル実現と将来の生き残り戦略の一環として、今後の需要増が見込まれる電動車搭載部品の新規開発と量産体制整備を、積極的に進めている。電動車向け部品には航続距離を伸ばすための高強度・軽量化や、静粛性確保(ノイズ低減)のための高精度化が強く求められており、高い鍛造技術が不可欠。これを受け、今回竣工したラインは、下記の特長を備えた最新鋭のものとなっている。

長年培ってきた高度な鍛造技術

中空形状の長軸部品に内径スプライン※2を冷間鍛造により精密に成形することで、材料の無駄なく高強度・軽量化、高精度化を実現

顧客ニーズに応える優れた設計品質

従来顧客が実施していた複雑な機械加工工程を集約し、より完成部品に近い、高付加価値な製品を提供

一貫ラインによる競争力強化

機械加工(切削)、冷間鍛造※3、機械加工(仕上げ)、検査工程を整流化。全自動一貫生産ラインで、リードタイム短縮および物流コスト削減

※1 従来のガソリンエンジンに替わる電動車向け動力システム。トランスアクスル、モータ、インバータが一体となっていることが特長

※2 円筒形の製品の内側に刻まれた歯型のこと。今回の製品では冷間鍛造によって歯型形状を成形する。切削による成形よりも歩留まり・強度に優れる

※3 プレス機を用い、再結晶温度以下(常温~300°C程度)で材料(鋼材)を鍛造することで成形する技術。熱間鍛造よりも高精度な成形が可能