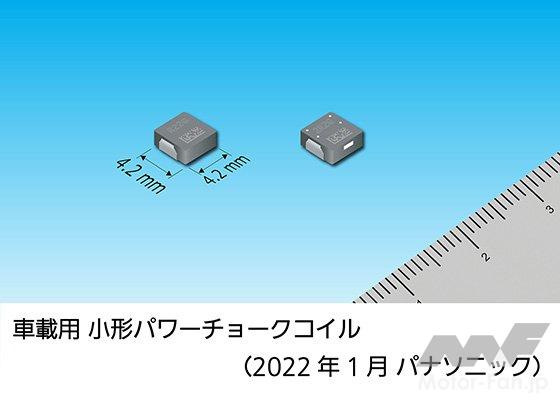

自動車の電子化・電動化が進み、多くの車にECUが搭載されている。ADASおよび自動運転には、高度な自動車制御を行うECUが数多く必要になり、接続不良がない高性能で小型のパワーインダクタが求められている。そこでパナソニックは、メタルコンポジット材[2]を一度溶融させ細部まで充填する成形技術により、振動に強くクラックの発生を防ぎ、コイルのリード部を冗長設計[3]にして接続信頼性を高めた4mm角サイズの「車載用小形パワーインダクタ」を製品化した。同製品は、製造工程の改善により、生産に伴うCO2排出量を50%削減した(CO2排出量/個)。

【用途】

ADAS/自動運転対応車のECU電源回路、レーダーECU、センシングカメラECU、情報通信システム対応車のECU電源回路、テレマティックス、ゲートウェイ

特長

1. 磁性材料の密度の偏りを抑え、製品内部でのクラックの発生を防ぐ

メタルコンポジット材による封止では、製品内部でのクラックの発生を防ぐため、成形時にメタルコンポジット材の密度を均一にする必要がある。しかし、更に小型化にすれば均一にすることが難しくなり、成形後の金属磁性材の粒子間において空孔ができることにより、クラック発生の要因となる課題があった。パナソニックは、添加する樹脂をアレンジし、磁性粉の絶縁および金属磁性材を封止するメタルコンポジット材を新たに開発した。このメタルコンポジット材を一度溶融させ、細部まで充填することにより、小型で製品内部のクラック発生を抑えたパワーインダクタを実現した。

2. 内部コイルと端子との接続部の冗長設計により、接続信頼性を向上

内蔵するコイルの巻初め、巻終りの両リード部は製品内部において製品端子に電気接続されているが、それぞれのリード部に複数個所の接続部を設ける冗長設計により、接続不良の発生を抑制する設計となっている。また、リード部は端子一部分に抱きかかえる構造(かしめ)で溶融させ、接続部の信頼性の向上を図っている。

3. 生産工程でのCO2排出量を従来比50%削減(CO2排出量/個)

当製品は、従来よりも小型であることから、より微細な加工・組立が必要とされるため、従来同様の製造工程では電力量が増加するという課題があった。そこで、加工方式を変更し、加工に必要な熱処理の工程を減らすことで、微細加工と高速処理を両立させ、製造工程における生産性を大幅に改善した。これにより従来のモノづくりとの比較で、生産に伴うCO2排出量を50%削減した(CO2排出量/個)。

| 製品品番 | 形状 W×D×H(mm) | インダクタンス [4](*1) | 直流抵抗 [5]20℃ | 定格電流 (*2) |

| ETQP2MR22PGR | 4.45 × 4.06 × 2.0 | 0.22 uH | 7.7 mΩ | 8.3 A |

| ETQP2M2R2PGR | 4.45 × 4.06 × 2.0 | 2.2 uH | 54 mΩ | 3.2 A |

今後は、インダクタンスレンジの拡充を図り、市場ニーズに対応していく。

[1]パワーインダクタ DC/DCコンバータ回路などに使用される電子部品で、エネルギーの蓄積やノイズを除去するフィルタの役割を持つ。

[2]メタルコンポジット材 メタルコンポジットは金属磁性材(鉄族)をベースとした粉末を樹脂により絶縁した磁性材料。

[3]冗長設計 特に高い信頼度が要求される部分には,そこに故障が発生しても不具合が発生しないように、予備の手段を用意し通常の機能や安全性を維持できるようにする設計。

[4]インダクタンス コイルの性能を表す指標のひとつ。コイルに変化する電流を流すと、その電流変化を妨げる方向に電流を流す電圧が発生する。この発生する電圧の度合いをインダクタンスという。

[5]直流抵抗 巻線(銅線)の抵抗成分。これが低いほど電力の損失が小さくなる。直流抵抗が低いほどロスが減り、電源効率を改善できる。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)