2009年は「電動車両元年」だった。燃焼という化学反応で機械エネルギー(回転力)を得るのが内燃機関だが、モーターは電気エネルギーを直接、機械エネルギーに変換する。EV(電気自動車)用のモーターで言えば、ケース側に固定されたステーターに電気が流れ、それを回転体であるローターが回転エネルギーとして受け取る。

モーターの回転を、ごく短い時間に区切って見ると、電流が流されるステーター側はつねに磁力の向きが入れ替わっている。ローター側は「引き寄せられ」たのちに「離れ」、ふたたび「引き寄せられる」という動作を繰り返す。回転運動を得るにはこの方法が適しているためだ。片方だけが回転すればいい。つまり、ステーターは電流の向きを反転させると磁化も反転する性質の素材(軟質磁性材料)でつくることが求められ、ローターは電流の向きが変わっても磁化を維持しつづける性質の素材(硬質磁性材料)が要る。だから、モーターでは外周のステーターに電磁鋼板を用い、回転するローターには永久磁石を用いる。

EV用のモーターは、極めて高性能かつ高価である。しかも、軽くて高効率が求められる。モーターメーカーに言わせると、EV用モーターは「非常識な性能要求」だという。

通常、モーターはほぼ一定の回転数でつかわれることが多い。電車のモーターは電車の発進と停止に合わせて回転が変わるが、加速は一定であり、減速も一定。駅と駅の間は速度が指定されており、勾配もわかっている。だから、プログラムされたような運転で対応できる。ところが、一般道路を走るEVは、「発進から何秒後に回転数はいくつ」と決められているわけではない。たとえ同じ道路でも交通の状況によってモーターの仕事は変わってくる。つねに回転が変動しているモーターは、通常の用途ではあり得ない。だから非常識なのだ。

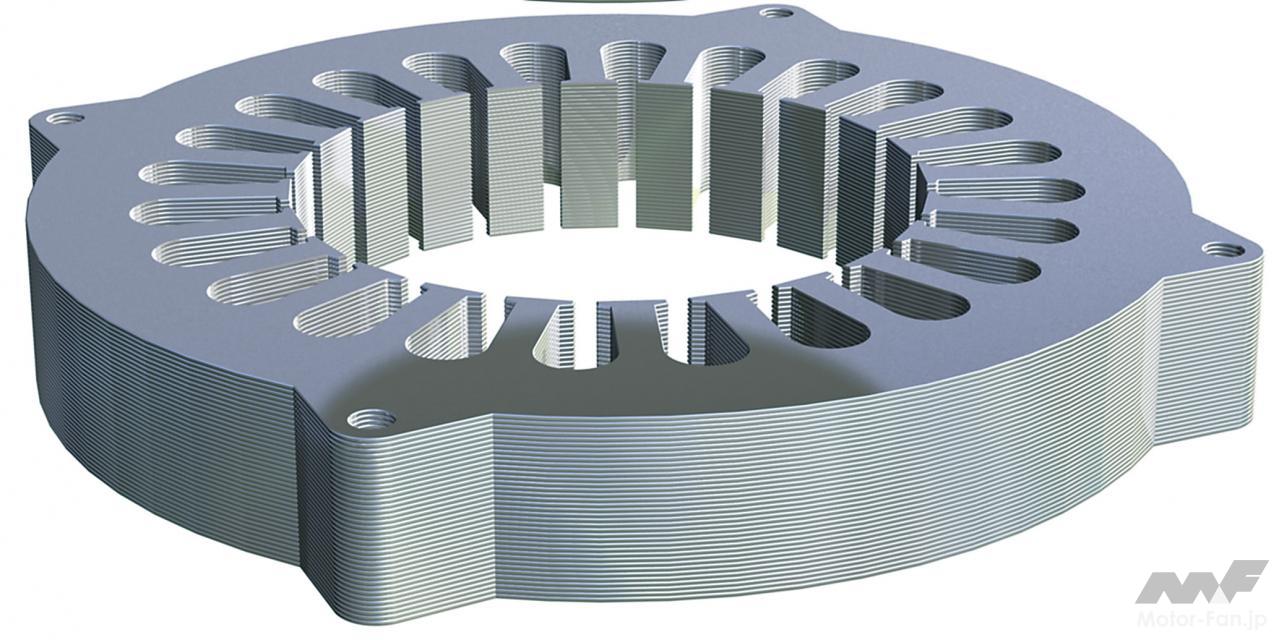

この回転変動をスムーズにこなすためには、ステーター側は瞬時に磁化を切り替え、しかし、つぎの瞬間には大きな力をローター側に渡してあげる必要がある。効率が良く(損失が少なく)、しかも容易に磁化が反転する素材がステーターには求められる。これが軟質磁性材料である電磁鋼板(Electrical Steel Sheet)だ。EVでは0.3〜0.5mmの厚みの電磁鋼板を重ねて厚板状にして使用するが、これは、磁界の向きを変えると磁化の変化を妨げるように鋼板内に発生する渦電流を最小限に抑えるためだ。極薄の電磁鋼板の表面はコーティングされており、互いに絶縁されている。この構造によって渦電流損失を低減している。

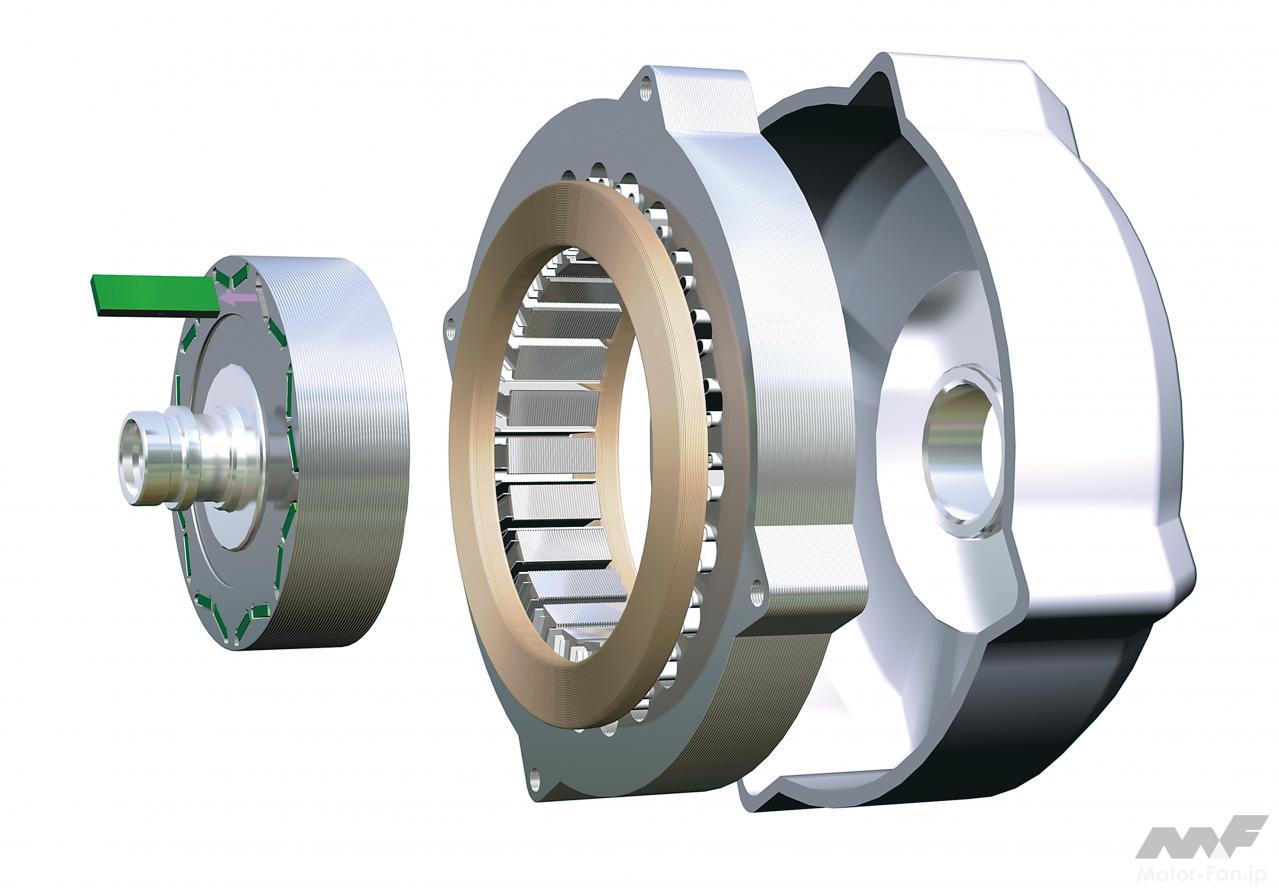

いっぽう、電流を受け取って回転力を発生させるローター側には永久磁石が用いられるが、回転変動が大きく「急減速」「急加速」の要求が厳しいうえに高回転と大トルクが求められるEV用モーターでは、まず、ローター周囲に磁石を並べたマグネットトルク型モーターは適さない。ハイブリッド車用ではマグネットトルク型があるが、ピュアEVの場合はローターがステーター面と向き合う周囲に一定の周期で永久磁石の磁界が強くなるような磁石配置を行なった、マグネットトルクとリアクタンストルクの併用型モーターである。

上の写真ではローターに緑色の永久磁石が埋め込まれているが、この磁石の配置がノウハウである。しかも、磁石はネオジム/鉄/ホウ素などを成分とする希土類磁石であり、永久磁石のなかではもっとも強力なものがつかわれる。また、高回転の熱によって磁力が弱まる熱減磁を抑えるため、ディスプロシウムが添加されている。ディスプロシウムの添加量1%で熱減磁は15°C程度改善すると言われており、EV用モーターにはこうした高性能磁石が不可欠である。

よく、電動系車両では「モーター出力のアップ」が行なわれるが、同じモーターで出力を上げるには高回転化という手段がある。しかし、回転を上げれば熱減磁が起きやすい。また、高回転になればなるほどローターとステーターのあいだのわずかなスキ間(ギャップ)の管理も大変になる。電磁鋼板には工作精度が求められる。

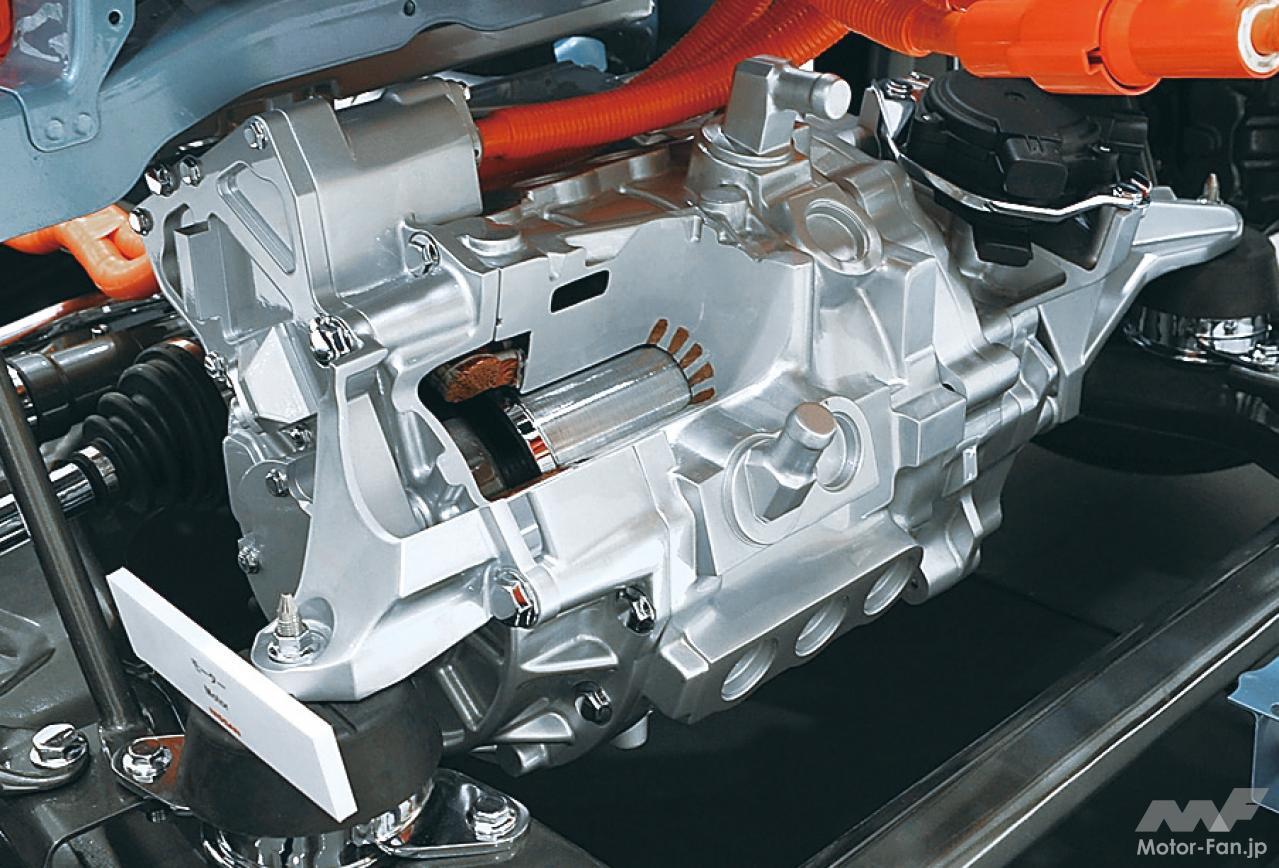

高性能モーターを量産する技術は、非常に高度なものだ。設計面のノウハウだけでなく素材の助けが要る。製造工程の助けも要る。そのため、鉄鋼メーカーでは電磁鋼板を加工技術込みで提供している例が多い。モーター性能はこうして飛躍的に高まってきたのである。そして、モーターのケーシングには非磁性材料であるアルミ合金が用いられる。この形状設計と加工もノウハウの塊である。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)