日産が九州工場での生産を「一部停止する」と発表したのは2月10日。日本での影響第1号は日産だった。中国から部品を積んで日本へ向かうはずの船が港を出港できなくなったのが理由だった。親会社であるルノーが進めてきた、つまりカルロス・ゴーン元CEO(最高経営責任者)が先頭に立って進めたコストカット策を受けて、日本国内生産の日産車は「他社の国内製造車に比べて中国製部品の使用率が高い」状態にある。これは憶測ではなく、クルマをすべてバラして中身を調べるリバースエンジニアリングを行なっているエンジニアリング会社のデータを筆者が比較した結果の見解だ。

2輪車を製造するヤマハ発動機が日本国内での一部生産休止を決めたのは、だいぶ遅れて2月末ごろだった。理由は日産と同じ。生産に必要な部品について中国からの輸入のめどが立たないためだ。

ならば日本製の部品に切り替えればいいのでは?

そう思う読者の方は多いと思う。しかし、これが簡単には行かない。中国がサプライチェーンの中で「唯一無二」の存在になっている例が多い。自動車にかぎらず、日本の製造業全体が中国からの資材・部品調達に依存している。今回の新型コロナウィルス感染の拡大により、図らずもその事実が浮き彫りになった。

つい先日、自動車以外の製造業で「日本国内で部品を生産しようと思ったが、樹脂(プラスチック)部品の金型データが日本になかった」と聞いた。「量産に使っている金型は、どこをどう修正して使っているのか」というデータだ。

この会社の金型は中国で製造され、現地で中国側と日本側の生産技術者が一緒に改良を進め、最終的にゴーサインが出た。金型は微妙な修正を重ねて本番仕様に追い込むという作業法が必要だが、その作業内容のデータが日本になかったのだ。

いま、日本で製造される車両は中国製部品なしでは成立がむつかしくなりつつある。昨年は金額にして3,300億円分が輸入され、海外からの自動車部品輸入総額8,900億円の中で37%を占めた。国内の自動車部品市場は約22兆円であり、中国製の比率はわずか1.5%に過ぎないが、ボディ骨格および外板、ドア、ボンネットフード、バンパーのような「輸入には不向きな外装部品」や、サスペンション部品、エンジンブロックなど「重量物」または「高度な加工技術が必要な部品」を除くと、「中国製品使用率」の分母が減る。

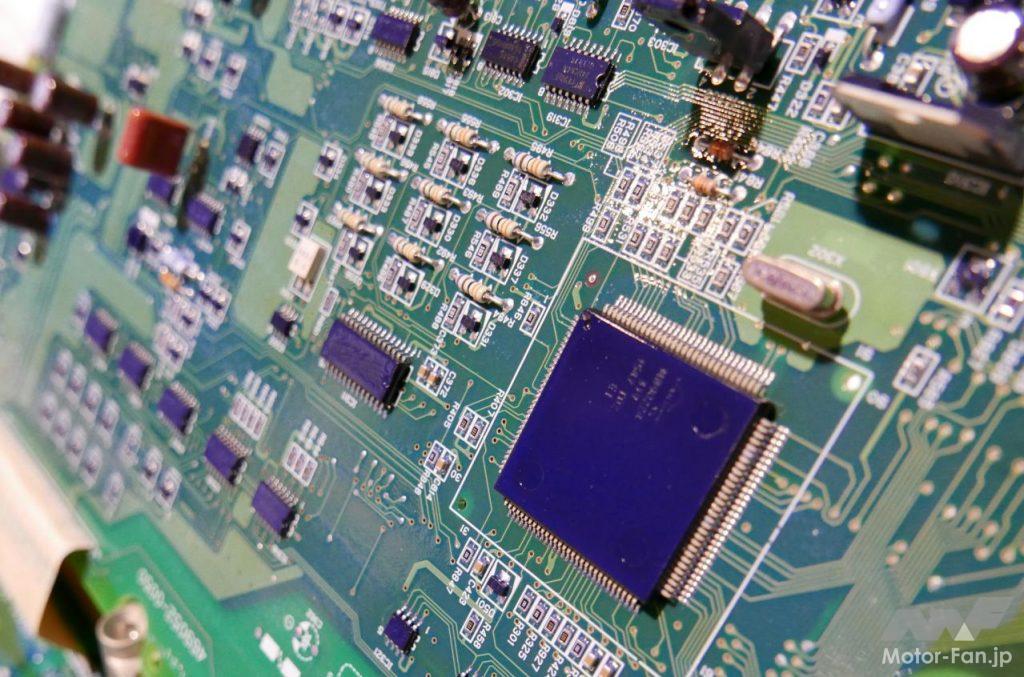

さらに、車両のコンピューターにつかわれるECU(演算装置)、ハイブリッド車のインバーター回路に使われるトランジスターや抵抗、コンデンサーなど汎用電子部品は3,300億円には含まれていない。したがって、日本の自動車産業が必要としている「広義の中国製部品」の比率は1.5%にはとどまらない。前述の「輸入に適さない部品」に汎用部品を加えると、少なく見積もっても5%に届いているのではないかと筆者は推測する。

中国から輸入されている具体的な品目を挙げると、シート生地やシートベルト、カーペットなど内装材、エアバッグ用の布、燃料ホース、ホース類の締め付け金具、ペダル類、樹脂製のブラケット、排気管など、走行性能や機能に直接の影響がないものが以前は多かった。しかし、近年はエンジンや変速機(トランスミッション)、駆動系などでも中国製部品が使われている。

その理由は、日系自動車メーカーが中国で生産するモデル数が増えている点にある。中国では自動車部品の輸入に関税が課せられる。現地での部品調達を増やせば、この関税分の費用をセーブできるうえ、人件費が日本より安いため部品の製造原価も引き下げることができる。かつて、日系自動車メーカーが中国に合弁生産会社を設立し始めたころは、日系部品メーカーが中国に工場進出し、そこから日系自動車メーカーに部品を納入するというスタイルだったが、現在では現地資本の部品メーカーとの取り引きが次第に活発になってきた。

たとえば日産は、中国のパートナーである東風汽車有限公司と共同で立ち上げた現地ブランド「ベヌーシア」を「中国製部品だけで完結するブランド」と位置付けている。目標は100%現地製部品である。すでに60%程度の部品は中国企業から調達している。

日本でマスクの増産ができなかった最大の理由は、中国からの不織布輸入が途絶えたことだった。そこまではいかないものの、中国製素材・部品の欠品は日本国内の自動車生産にじわじわと影響を及ぼしつつある。この危機を脱するには「中国抜き」でのサプライチェーン構築が必要になるが、果たしてそれは可能だろうか。

国内の素材・部品メーカーに対し「中国に技術移転をしてほしい」と要請してきたのは、ほかならぬ自動車メーカーである。その顕著な例は鉄鋼だ。日本の自動車メーカーが中国で合弁生産を開始するにあたって現地の鉄鋼メーカーに高張力鋼板のサンプル出荷を依頼したところ、とても使える水準ではないことが判明した。仕方なく当面は日本から輸入することにしたが、同時に鉄鋼メーカーに対し「中国の同業に技術供与してほしい」と打診した。

現在、中国製の高張力鋼板は引っ張り強度780MPaなら日本の自動車メーカーの要求品質を満たせるようになり、980MPaでも「ほぼ満足できる水準」に達したと聞く。これはすべて日本の鉄鋼メーカーの成果だ。技術供与を受けた中国の鉄鋼メーカーは技術水準をジャンプさせた。日本の自動車メーカーは「現地で鋼材を調達できないと現地生産車のコストが跳ね上がる」ことを理由に技術移転させた。自動車は日本の鉄鋼業界にとって最大の需要家であり、ノーとは言えなかったのだ。

新型コロナウィルス流行の直前でも、日本の自動車メーカーは中国資本の現地企業から部品調達を増やす活動を続けていた。いま、この動きはパタリと止まっている。(つづく)